固态白酒蒸馏分级冷凝降杂的研究

2022-11-05石应国杨生智吕林杰陈前锦李长军王秋月罗高建

石应国,杨生智,吕林杰,陈前锦,郑 鹏,李长军,王秋月,罗高建

(劲牌有限公司,湖北大冶 435100)

占白酒比例仅约2 %的风味物质构建了丰富多彩的白酒世界,产生了风格不同的十二大香型,受各种微量成分的影响,每种香型不同批次的白酒风味感官也不一样,微量成分差异导致的质量等级也不一样,与白酒中的杂味物质含量有关。徐锦花等研究发现,白酒中的一些有害成分对身体不利,有害成分主要为以下几种:第一、甲醇,甲醇不易分解,容易蓄积在人体内,对神经的毒性作用最为敏感,因此体内蓄积甲醇过多会出现一些中毒症状,严重者呼吸困难、呼吸中枢麻痹、发绀、昏迷,甚至死亡,醒酒后也容易发生视力障碍甚至失明;第二、杂醇油,糖类经酒精发酵作用、氨基酸分解均能产生杂醇油,饮用含杂醇油高的酒容易出现头痛,俗称“上头”;第三、醛类,主要包括甲醛、乙醛、丁醛、戊醛、己醛和糠醛等,它们是相应的醇类氧化后的产物,毒性较相应的醇类高,例如甲醛的毒性为甲醇的30倍。

目前行业对于白酒中杂味物质的控制多集中在后期勾调阶段,酿造过程中的控制手段在相关文献中记载较少。寇静等研究发现乙醛是白酒主要化合物,是使酒有辛辣、刺激气味的物质,也是酒中必有成分之一,从卫生标准要求甚微,实际上许多名酒均含有此种物质,且含量较高,乙醛因沸点低(20.2 ℃),随着贮存时间的增加其含量逐渐减少;江倩等研究发现微波技术可以加快原酒中甲醇和乙醛的变化,快速达到陈酿的效果。用微波辐射处理0~100 min 时,3 种不同酒样中甲醇、乙醛含量均随着辐射时间的延长而降低;孙朋朋等对酒精精馏除杂研究发现酒精发酵成熟醪为混合物,众多组成成分的挥发系数不同,通过热量的引入使乙醇、水、杂醇油、醛、酸和酯等混合组分在精馏塔内多次部分气化和部分冷凝,从而实现各组分彼此分离。活性炭在酿酒中的应用广泛,利用它极强的吸附特点,可以吸附酒中的油性物,防止浑浊,可以去除因某种成分过高或过低而产生的邪杂味,可以除去酒中的铁及脱臭等。

相关文献检索发现,目前在白酒酿造过程中除杂方式主要为贮存法、微波辐射法、精馏法、活性炭处理法等,储存法消耗时间长,效果如何不清楚;微波辐射法一是担忧食品安全,二是不适用于大生产;精馏塔适用于酒精除杂,尚未应用于白酒行业;活性炭处理法主要去除杂醇油及高级脂肪酸酯类物质,对醛类去除效果甚微。目前为止酿酒行业在酿造过程中缺乏有效的除杂措施,特别是共性物质醛类。

“生香靠发酵,提香靠蒸馏”,蒸馏过程对白酒的风味有着很大的影响,本研究主要通过蒸馏工艺设备的改进优化来实现白酒除杂。

1 材料与方法

1.1 材料、仪器

样品:本实验所用的酒醅为劲牌有限公司枫林酒厂小曲清香型白酒固态发酵糯高粱酒醅。

仪器设备:本实验仪器及装置有安东帕手持电子打度仪一台、中试车间机械化蒸馏设备1 套、分级冷凝器1 套、安捷伦-7820A 型气相色谱仪1台等。

1.2 实验方法

1.2.1 酒甑分级冷凝器改造

对车间现有酒甑分级冷凝器进行降杂改造,在原来的一级冷凝器末端上表面开口,加装一个排醛口,配套延伸部冷凝器,见图1、图2、图3。

图1 分级冷凝降杂蒸馏装置示意图

图2 分级冷凝降杂改造装置部分实物图

图3 分级冷凝降杂改造装置部分结构图

1.2.2 试验组设计

试验组为使用分级冷凝装置蒸馏,对照组为不使用分级冷凝装置蒸馏,试验采用单因素设计,只改变使用分级冷凝除杂装置与否,试验组和对照组均使用同一酒甑、相同酒醅进行蒸馏。

1.2.3 试验操作

探气上甑完毕后将测温探头5 深入改造新增延伸部冷凝器2 和一级冷凝器1 连接处的管道内,检测酒气温度,出酒前6 min 通过调整气动阀门4进水量将延伸部冷凝器内温度保持在70 ℃左右,确保醛类低沸点杂质(乙醛沸点20.8 ℃)挥发,减少酒中乙醇(沸点78 ℃)挥发。参考:当酒气温度为25~35 ℃时,延伸部冷凝器进水阀开1/2,馏酒压力控制在0.15 MPa,延伸部冷凝器持续开启使用,主体酒馏酒结束时通过关闭阀门3 关闭延伸部冷凝器。

采用相同接酒方式接酒,每甑酒主体酒取样500 mL,分别送检气相色谱和感官品评,气相色谱检测方法为安捷伦-7820A 型气相色谱仪测定,气相色谱条件:以氮气为载气,柱流量0.8 mL/min,分流比20∶1;各种气体流量:氮气为25 mL/min、空气为400 mL/min、氢气为30 mL/min;起始温度为65 ℃并保持4.6 min,以25 ℃/min 降至40 ℃,保持5 min,再以5 ℃/min 升至100 ℃,保持13 min。色谱柱采用中科院兰州化学物理研究所AT.Lzp-930 mm 毛细管柱,柱长25 m,内径0.32 mm,膜厚1.00 μ m。

将试验组和对照组酒样色谱分析与品评结果进行分类数据统计与分析,确定固态蒸馏分级冷凝降杂改造对酒质的影响。

2 结果与分析

2.1 分级冷凝温度对乙醛除杂效果的影响

本装置除杂原理是利用沸点差异,温度是关键因素,使用相同酒醅开展了6 批不同分级冷凝控温梯度蒸馏试验,结果显示,分级冷凝控温70 ℃降乙醛效果最优,高于70 ℃冷凝液收集管道3中的冷凝液较多,导致酒损大幅增加,见图4、图5,综合乙醛除杂效果和酒损,分级冷凝控温70 ℃最佳。

图4 分级冷凝降杂改造对乙醛含量的影响

图5 分级冷凝降杂改造对酒损的影响

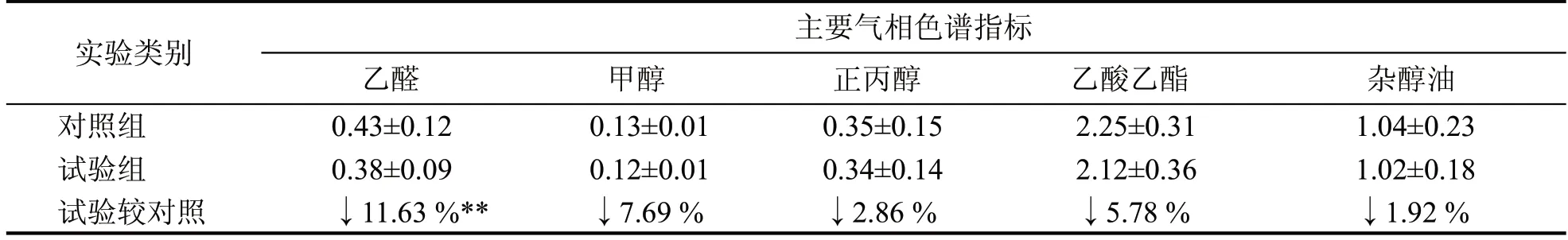

2.2 固态分级冷凝降杂对酒质气相色谱指标的影响

在除冷凝方式不同其他蒸馏参数相同情况下,对分级冷凝降杂试验32 组主体酒样气相色谱数据进行SPSS 方差分析,发现分级冷凝降杂改造试验组乙醛较对照组显著降低了11.63 %,其他色谱骨架指标甲醇、正丙醇、乙酸乙酯、杂醇油无显著变化,说明分级冷凝降杂改造能起到降乙醛的作用。

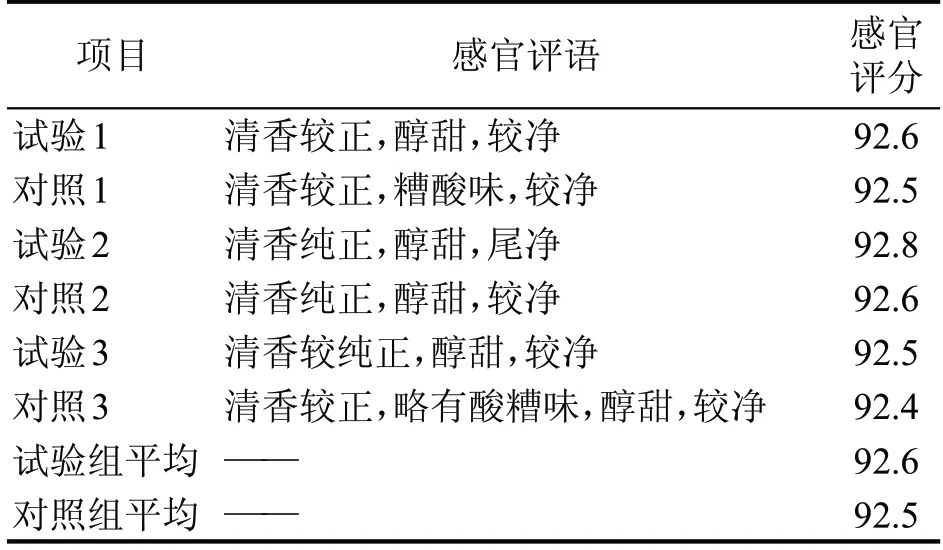

2.3 固态分级冷凝降杂对酒质感官指标的影响

将降乙醛试验3 组酒样送公司白酒技术部专家组进行感官品评,结果显示试验组较对照组感官评分平均高0.1 分,感官评语较为接近,说明试验组较对照组感官有轻微优势。

表1 分级冷凝降杂蒸馏试验气相色谱数据 (g/L)

表2 分级冷凝降杂蒸馏试验感官品评情况

2.4 固态分级冷凝降杂装置推广应用后对酒质的影响

劲牌有限公司枫林酒厂酿造一车间进行分级冷凝降杂装置改造推广后,对使用分级冷凝降杂的酒甑和未使用分级冷凝降杂的酒甑共24 组实验数据进行酒质气相色谱指标统计,见表3,发现使用分级冷凝降杂的酒甑所出酒乙醛降低了29.74 %,发生概率为95.83%,甲醇、乙酸乙酯、正丙醇、杂醇油均有大概率的下降,但以降乙醛为主,乙醛含量越高降低幅度越明显,因此分级冷凝除杂可在乙醛含量高时作为一种酒质异常调节手段。

表3 分级冷凝降杂大生产推广数据 (g/L)

3 结语

在分级冷凝器一级冷凝增加排醛装置改造可起到降杂的作用,以乙醛为主,可显著降乙醛11.63%以上,基数越大排醛效果越好,在酒中乙醛含量高时可作为一种调控措施。