等离子熔覆WC增强镍基合金涂层组织与性能研究

2022-11-04潘延瑞李玲玉

李 想,赵 伟,潘延瑞,张 辉,李玲玉

1.齐鲁工业大学(山东省科学院) 机械与汽车工程学院,济南 250353; 2.山东省机械设计研究院,济南 250031

低碳钢是工业生产中应用最广泛的结构钢之一,它因具有含碳量低,高强韧性、易焊接、低成本等优点从而广泛应用于厂房房架、输电铁塔、汽车、工业锅炉、船只等领域。然而,在服役过程中,由于长期暴露在大气中使用,工作环境复杂,对其承受的运行载荷、冲击、耐磨性和耐腐蚀性的要求较高。

国礼杰等[1]对Fe基硼化物陶瓷等离子熔覆层的研究发现:利用等离子热源将钛铁、硼铁熔覆到基体上可以获得陶瓷相TiB2、ZrB2增强Fe基熔覆层;张新杰等[2]对于等离子熔覆耐磨涂层的研究发现:随着熔覆速度的降低,涂层中强化相尺寸逐渐增大,含量减小。

目前我国工业化进程不断发展,采矿机机械领域和汽车零部件领域的工件在使用过程中会受到高温、高压、高强度的损坏。因此,零部间的使用寿命期限成为了重要问题之一[3-5]。本文采用的方法送粉为同步送粉法,采用Ni60+35%WC为涂层材料在低碳钢上制取涂层。寻求最佳工艺参数,并分析各个工艺参数对涂层型性能的影响,为接下来的生产应用提供技术和理论支持。

1 实验方法

1.1 实验材料

选用Q235低碳钢作为等离子熔覆的基体,厚度约为10 mm,其显微组织如图1所示,化学成分如表1所示。选用Ni60+35%WC粉末作为涂层材料,Ni60粉末成分如表2所示。

图1 Q235显微组织

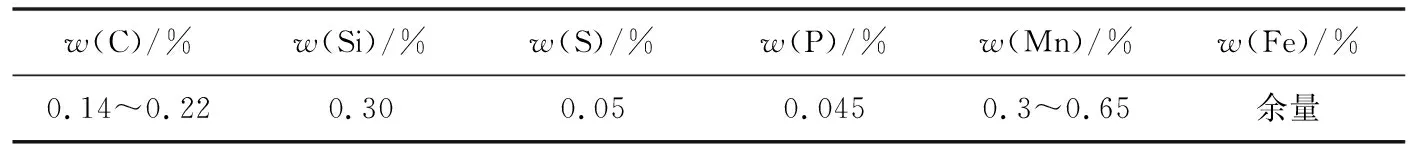

表1 Q235低碳钢化学组成成分

表2 Ni60粉末化学组成成分

1.2 实验过程

实验开始前,首先对工件进行烘干,并对其表面进行机械打磨,去除表面的氧化膜,并用酒精擦洗干净。

经过参数优化,确定A、B、C、D四组的电流为90 A、110 A、130 A和150 A,焊接摆动参数为10 mm,喷涂角度为90°,采用两孔对称送分方式[6],采用纯氩气进行保护,流量为10 L/min。

1.3 显微组织及力学性能测试

对经过等离子熔覆处理后的板材进行线切割,取出金相试样,打磨抛光后,用4%的硝酸酒精溶液溶液进行腐蚀。因不同电流下获得的熔覆层耐蚀性不同[7],各试样所采取的的腐蚀时间有所不同,电流为90和110 A时,腐蚀时间为1 min,电流为130和150 A时,腐蚀时间为15 s。采用三维显微镜(KEYENCX-5000)观察显微组织形貌;用显微硬度计(HXD 1000TMC)测试焊接接头硬度分析,试验力为200 g,加载时间为15 s;用飞纳台式扫描电镜(Phenom ProX)对表面元素成分进行定性半定量的分析。

2 实验结果与分析

2.1 焊接接头宏观形貌

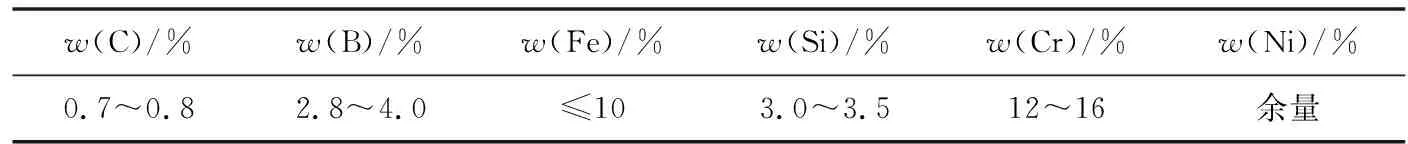

不同电流下,熔覆层表面的宏观形貌如图2所示。可见,电流较小时,熔覆层表面鱼鳞状较为明显,中间较高;随着电流增加,熔覆层表面厚度差异逐渐减小,这主要是由于温度升高有利于熔池流动所致[8]。

注:(a)90 A;(b)110 A;(c)130 A;(d)150 A。图2 焊接接头宏观形貌

2.3 焊接接头不同区域分析微观组织

2.3.1 涂层底部微观组织分析

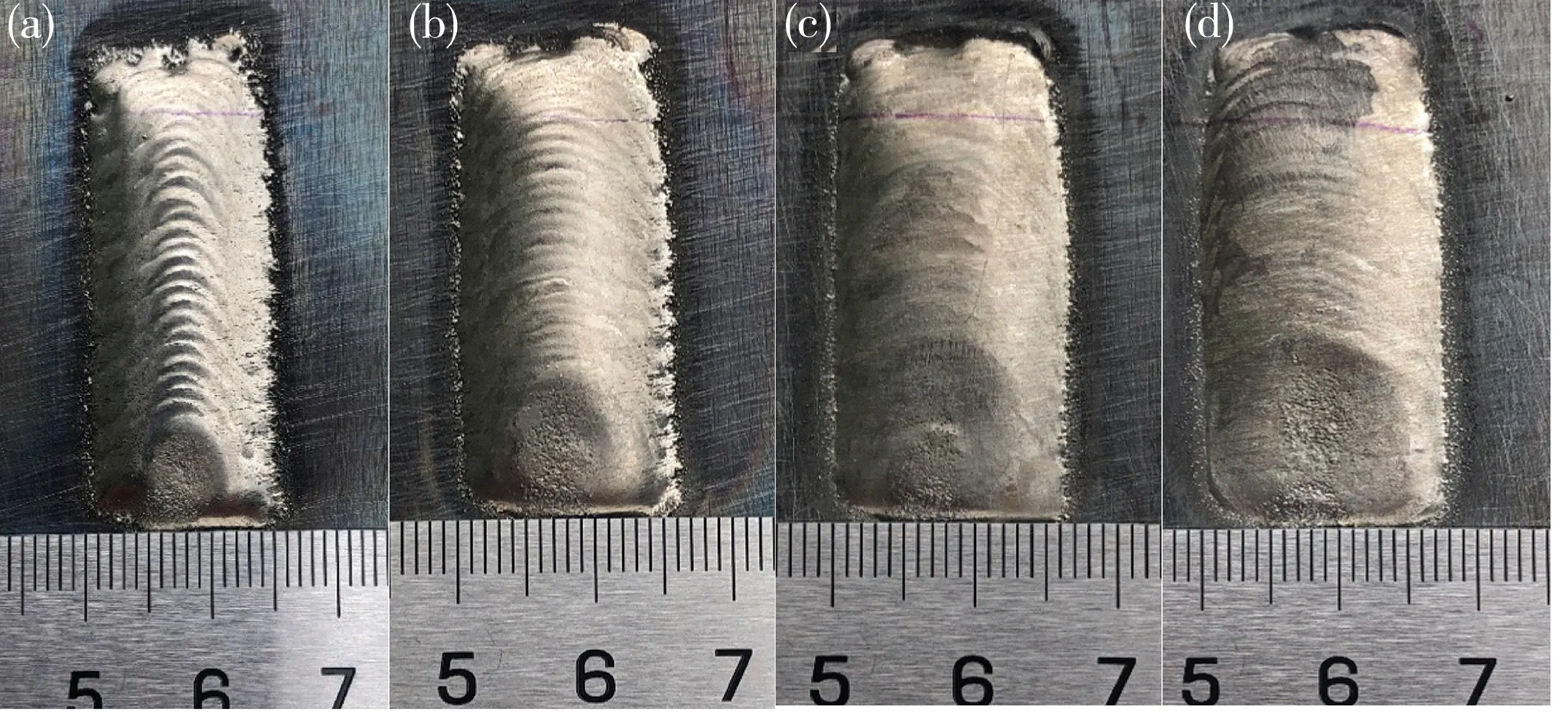

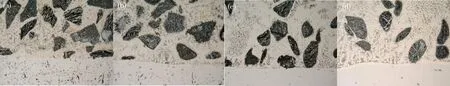

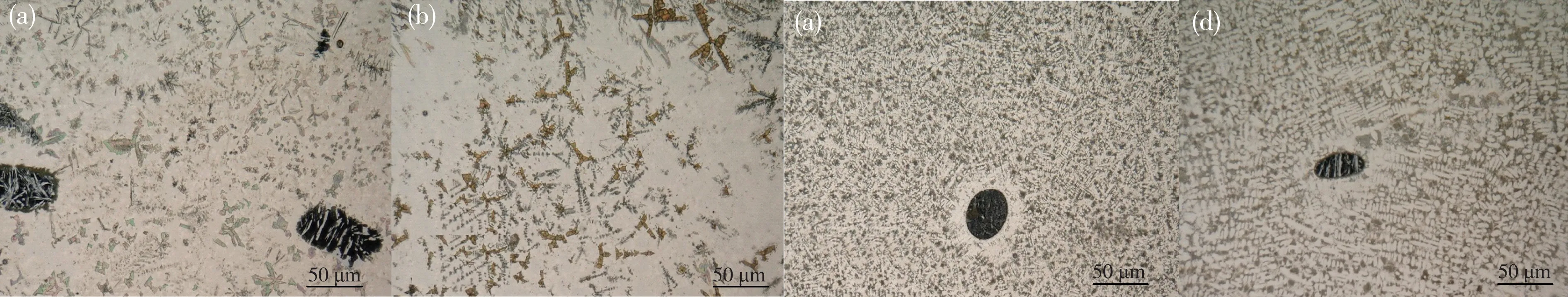

如图3中为不同电流下熔覆层底部显微观组织,因各式样采用的腐蚀时间不同,基体腐蚀程度略有不同,图中黑色部分为WC[9]。可见随着电流增加,WC含量逐渐减少;且电流为130 A和150 A时,WC颗粒边缘逐渐光滑。这说明,随着电流增加,WC颗粒发生了部分溶解。

注:(a)90 A;(b)110 A;(c)130 A;(d)150A。图3 熔覆层底部显微组织

2.3.2 熔覆层中部显微组织分析

图4为不同电流下熔覆层中部显微组织。可见,熔覆层中大块的WC颗粒很少。在电流较小时(90和110 A),可观察到较多微米级的WC颗粒[10],且分布较均匀。而在电流为130和150 A时,可见明显的树枝状晶,部分细小的WC分布在晶界上;晶粒细小,但电流为150 A时晶粒明显比130 A时粗大。

注:(a)90 A;(b)110 A;(c)130 A;(d)150 A。图4 熔覆层中部显微组织

2.3.3 熔覆层顶部显微组织分析

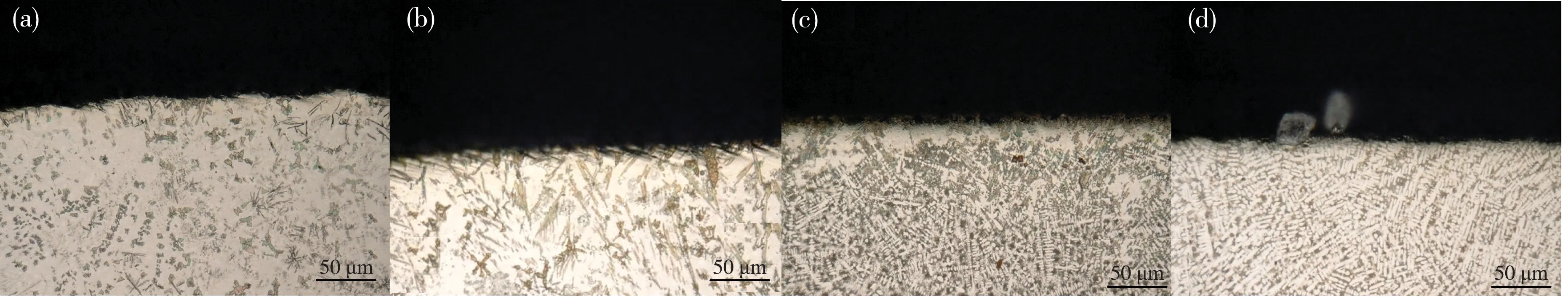

如图5中为熔覆涂层顶部微观组织形貌。可见,电流为90和110 A时,可见到部分细小不规则状的WC颗粒;电流为90 A时,WC主要呈粒装,电流为110 A时,WC主要呈片状和针状。而电流为130和150 A时,组织主要呈树枝状晶,细小的WC颗粒主要分布在晶界上,且晶粒尺寸明显比中部细。

注:(a)90 A;(b)110 A;(c)130 A;(d)150 A。图5 熔覆层顶部部显微组织

2.4 焊接接头显微硬度分布

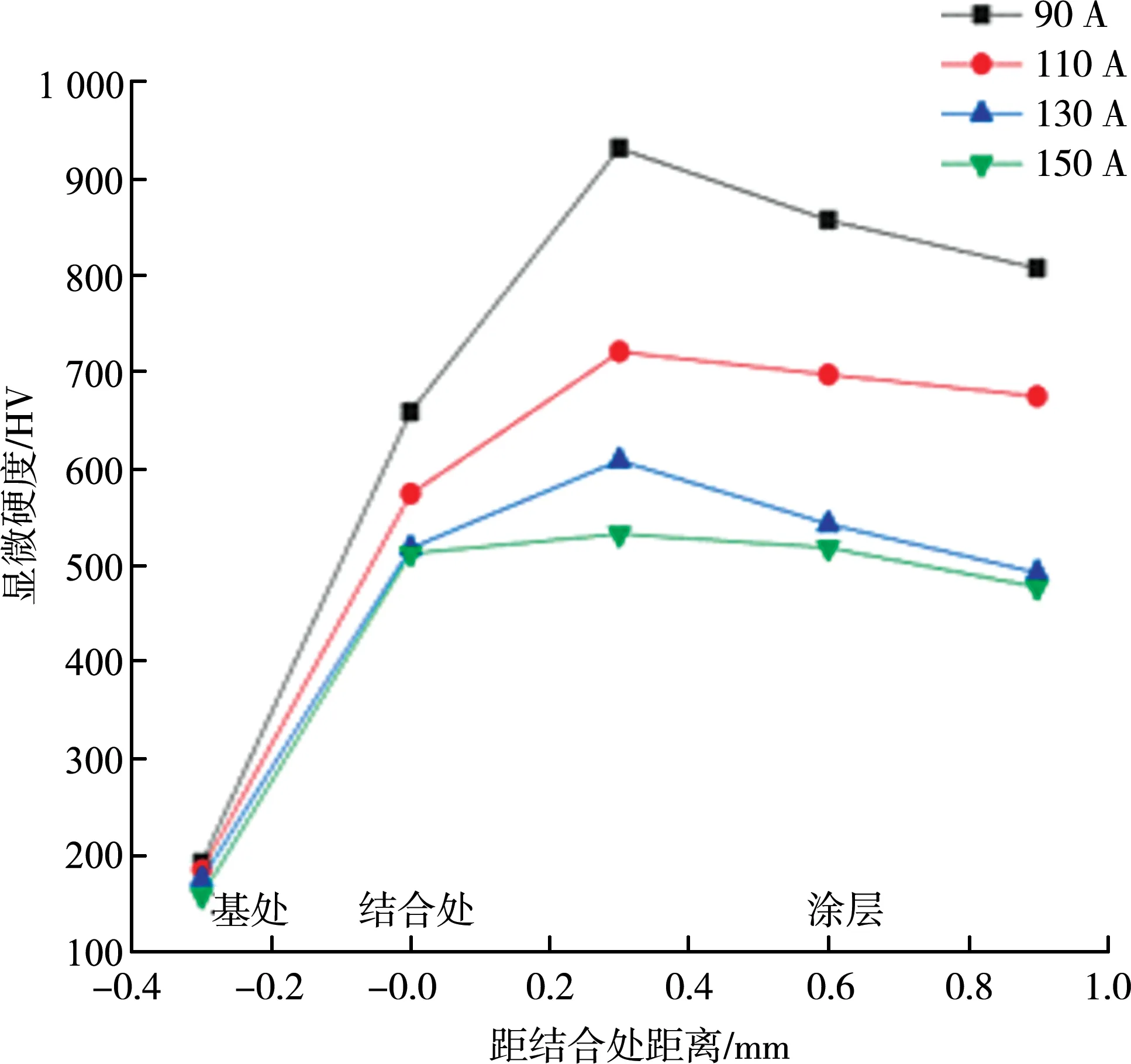

对四种焊接电流(90、110、130、150 A)所获得的熔覆层显微硬度结果如图6所示。

图6 涂层的显微硬度值

可见,随着电流增加,熔覆层显微硬度逐渐降低,熔覆层平均硬度从90 A时的923 HV下降到150 A时的500 HV。此外,在四个电流下所获得的熔覆层硬度,均是底部硬度较高,随着距离界面距离得增加,硬度逐渐降低。

2.5 讨论

随着电流增加,熔覆过程中,熔池过热倾向增加。WC作为一种陶瓷增强相,在高温下可以溶于基体,导致WC颗粒逐渐减少;同时,熔池过热导致温度梯度减小,晶粒粗化。这些元素均导致了熔覆层硬度的逐步降低。在熔覆过程中,熔池底部散热较快,为典型的三维散热。而随着离母材距离的增加,熔池散热速率降低,这导致了在熔池中存在着一定的温度梯度。底部温度较低,导致WC溶解较少,而顶部温度较高,WC几乎全部溶解,或呈细小的颗粒分布在基体组织晶界上。

3 结 论

本文Ni60+35%WC粉末,采用等离子焊机作为热源,在Q235基体表面制备了熔覆层,电流分别采用了90、110、130和150 A,得到如下结论:

(1)所制备的熔覆层成型良好,显微硬度为基体的4~6倍,性能优异。

(2)熔覆层底部分布着大量尺寸较大的WC颗粒,硬度较高;而随着离熔合线距离的增加,WC颗粒逐渐减少,硬度也逐渐降低。

(3)随着电流的增加,熔覆层组织逐渐粗化。WC溶解量增加,硬度降低。