不同边界下大体积混凝土温度时变规律研究

2022-11-04付兴刚杜黎明王嘉豪

付兴刚, 杜黎明, 王嘉豪

(1.重庆交通大学, 重庆 400074; 2.中铁十二局集团第四工程有限公司, 西安 710000)

大体积混凝土硬化过程中散热困难,混凝土内外温差大,其温度应力差会进一步引起混凝土开裂[1],已有研究表明,合理布置冷却水管与有效的施工管理措施能较好地降低混凝土内部温度及内外温差,进一步降低温度应力差[2-9]。周礼庚[10]揭示了设置冷却水管对大体积混凝土内部温度场的影响规律,为采用冷却水管进行大体积混凝土温度控制提供了理论指导。其次,蒋科、Wilson、王高胜、马良、涂建屏等[11-15]采用有限元方法对承台内部降温过程进行模拟,研究了大体积混凝土的温度场及大体积混凝土裂缝成因,指出提前模拟水化热的反应过程,采取对应措施,也能达到控制水化热、预防病害的目的;李东等[16]对现有模型进行了优化,提出了与实测吻合良好的粉煤灰掺入和温度影响的混凝土水化放热模型;周引[17]总结的大体积混凝土温度场、应力场的基本理论及有限元计算方法,都可有效模拟大体积混凝土的施工过程。已有研究发现,不同的混凝土配合比对水化热也有较大影响,于涛[18]计算了不同混凝土配合比方案的水化热,得到了厚度为3 m的混凝土结构最大内外温差,提出了对厚度不小于3 m的桥梁承台需设置冷却水布置系统。

综上文献分析,大体积混凝土温度研究在计算方面已有大量研究,但针对具体工程,在不同边界的实测数据分析方面文献较少。本文结合实体工程,研究不同边界下的大体积混凝土温度变化规律及对应措施。

1 工程概况

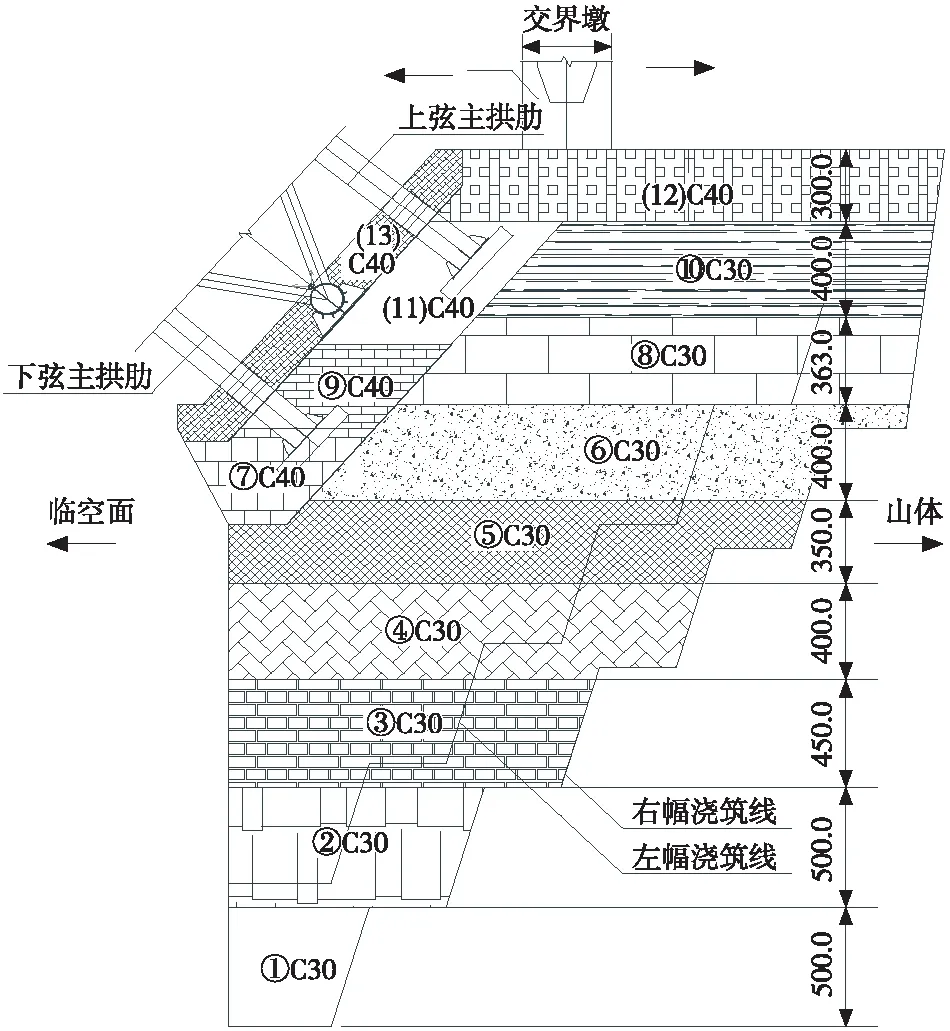

本桥为特大型钢管混凝土拱桥,桥梁全长506 m,主拱330 m,拱座为大体积混凝土,横桥向宽29 m,南岸拱座分为9个单元,北岸拱座分为13个单元,采用分层浇筑,混凝土配合比为水泥∶砂∶碎石∶水∶聚羧酸减水剂=375∶729∶1 006∶165∶5,北岸拱座布设、浇筑顺序及浇筑高度如图1所示。本工程采用内降外保的措施,冷管采用薄壁焊接钢管,直径57 mm,壁厚2.5 mm,竖向、横向间距分别取1 m、1.5 m,距模板的最大距离小于1 m,第1层距混凝土浇筑面的距离为1 m,连续浇筑24 h,浇筑完毕后立即通冷水,由于施工条件限制,1 d后冷却水断开。温度监测从浇筑完成时开始测试。

单位:cm

1.1 测点布置

选取北岸拱座第⑧单元作为研究对象,其浇筑方量1 745.38 m3,浇筑高度3.63 m,左右2幅横向浇筑长度都为14.5 m,测点布置分为上中下3层,且均为等间距布置,具体布置如图2所示。

(a) 侧立面布置

1.2 边界划分

⑧单元底部为已浇混凝土,临空面及侧面为模板,背靠岩层,顶层为自由面与空气接触,故将边界分为空气边界、岩层边界、混凝土边界3类。⑧单元临空面、顶面与空气接触,除背部与岩层接触面处,划分为空气边界,埋设1#、2#、3#、6#、9#、12#、15#、16#、17#、18#、19#、20#、21#传感器;内部为现浇混凝土,划分为混凝土边界,埋设4#、5#、7#、8#、10#、11#、13#、14#传感器;混凝土背靠岩层,划分为岩层边界,埋设22#~30#传感器。

2 数值仿真与实测分析

2.1 数值模拟

2.1.1 边界条件

边界条件采用大体积混凝土水化热有限元计算中的第1、3、4类边界条件。

1) 第1类边界(固体表面温度)

混凝土表面温度为常量,如式(1):

T(t)=T1(t)

(1)

式中:T(t)为固体表面温度,取常量为15 ℃。

2) 第3类边界(对流边界)

现浇混凝土表面与空气接触时,混凝土表面与空气热量对流,模型中主要体现为在对界面取用对流系数,具体表达为式(2):

(2)

式中:α为对流系数,有模板取13 kJ/(m·hr·T)、无模板取11.79 kJ/(m·hr·T);T2为环境温度,取10 ℃。

3) 第4类边界(固体接触边界)

2种固体接触热量传递可采用式(3)计算:

T=T3

(3)

式中:γ1、γ2为混凝土与岩层导热系数,取值见表1。

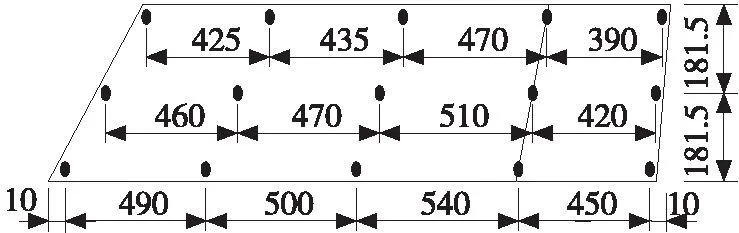

表1 参数取值

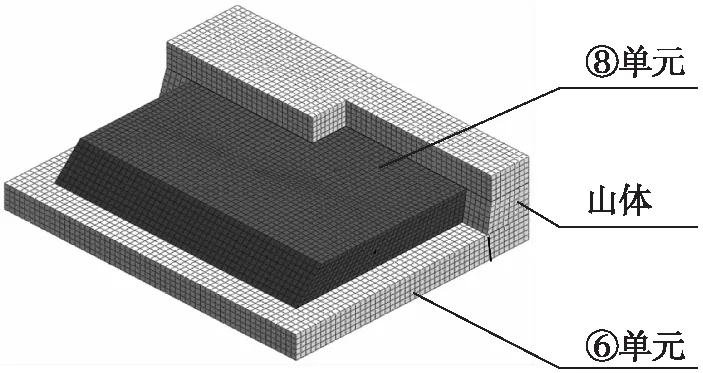

2.1.2 有限元建模

根据实际施工过程,取⑧单元、部分⑥单元与部分山体进行建模,⑥单元混凝土底面、临空面、侧面与背面采用固体接触边界,表面采用对流边界;⑧单元临空面、侧面采用有模板对流边界,顶层自由面采用无模板对流边界;山体背面、侧面与表面采用固体接触边界,临空面采用对流边界。环境温度取10 ℃。根据表1参数取值,建立有限元模型,如图3所示。

图3 有限元模型

2.1.3 有限元模拟结果分析

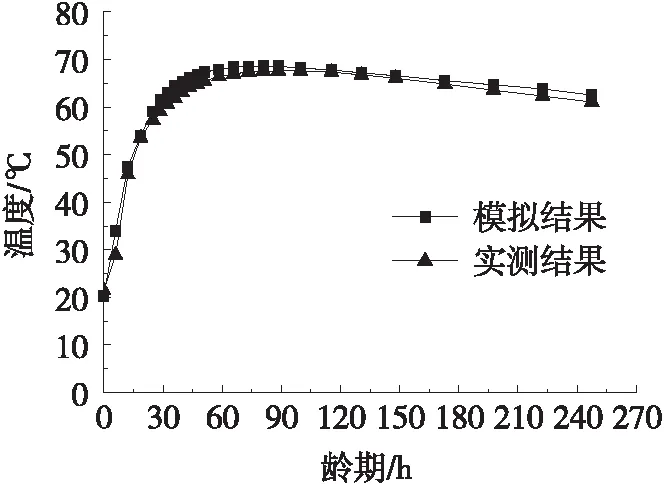

对3种不同边界,取中间层不同边界处实测温度与模拟结果进行对比,分别取8#与14#(混凝土边界)、20#(空气边界)、29#(岩层边界)4个测点进行对比,结果如图4所示。由图4可知,实测与模拟结果误差在6 ℃以内,拟合较好。

(a) 8#测点

2.2 温度实测结果

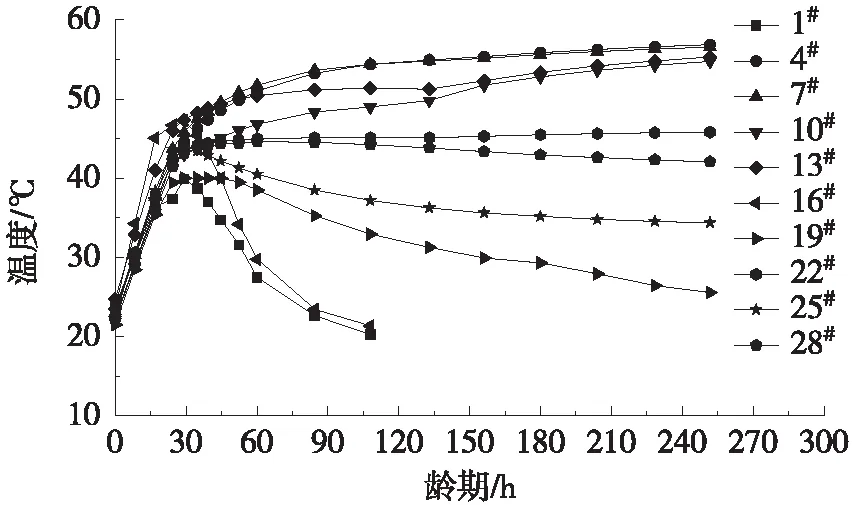

2.2.1 底层实测结果

各测点底层温度变化规律如图5所示。在1#、16#、19#空气边界处,最高温度分别为39.87 ℃、47.31 ℃、40 ℃。1#、16#水化热在龄期108 h、19#在龄期251 h时恢复常温。混凝土边界埋设4#、7#、10#、13#传感器,最高温度45 ℃左右,平均极速升温速率都在0.75 ℃/h左右;随后进行缓慢升温,升温速率为0.05 ℃/h左右,最终峰值温度在55 ℃左右,4处位置的温度变化一致,都为极速升温后再缓慢上升。在岩层边界22#、25#、28#传感器埋设处,3处温度变化规律与底层混凝土边界相似,在1/4岩层处出现极速升温后缓慢升温状态。3处(极速升温)温度峰值一致,44 ℃左右,分别为44.18 ℃、43.5 ℃、43.81 ℃,峰值都在龄期29.1 h时取得。

图5 底层实测结果

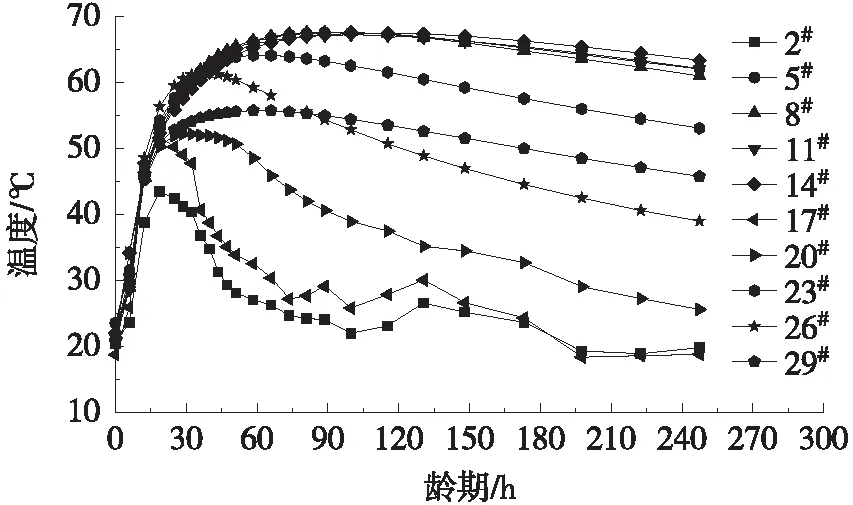

2.2.2 中间层实测结果

中间层温度实测结果如图6所示。在空气边界处2#、17#、20#位置的最高温度依次为43.43 ℃、51.62 ℃、52.18 ℃。2#、17#位置在龄期18.8 h达到最高温度,20#在29 h达到峰值温度。混凝土核心部位埋设5#、8#、11#、14#传感器,温度变化分为3个阶段:极速升温、缓慢升温、缓慢降温,在龄期88.7 h时达到峰值温度67.50 ℃,极速升温速率1.21 ℃/h~1.33 ℃/h,平均升温速率0.51 ℃/h左右;随后出现缓慢降温。23#、26#、29#传感器位置为中间层的岩层边界,温度峰值分别为64.12 ℃、61.50 ℃、55.75 ℃。23#、29#在龄期58.43 h、26#在龄期36 h时取得峰值温度,极速升温再缓慢降温。

图6 中间层实测结果

2.2.3 顶层实测结果

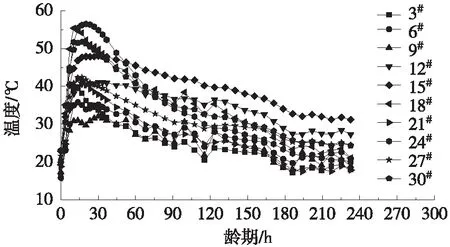

顶层3#、6#、9#、12#、15#、18#、21#位置外界均为空气,温度变化规律如7所示。在3#、18#、21#处温度变化规律与底层对应位置基本一致,在龄期13.68 h左右达到峰值温度,分别为39.43 ℃、55.62 ℃、41.87 ℃。9#、6#、12#、15#越靠近核心混凝土处峰值温度越高,平均升温速率越高,温度峰值分别为32.06 ℃、35.81 ℃、41.12 ℃、48 ℃;升温速率分别为0.44 ℃/h、0.57 ℃/h、0.64 ℃/h、0.74 ℃/h;降温速率基本一致,为0.07 ℃/h左右。岩层边界为24#、27#、30#传感器埋设处,在龄期16.93 h时达到最高温度,分别为56.18 ℃、51.68 ℃、42.37 ℃,平均升温速率依次为2.12 ℃/h、1.69 ℃/h、1.23 ℃/h,平均降温速率分别为0.17 ℃/h、0.13 ℃/h、0.08 ℃/h。

图7 顶层实测结果

2.2.4 边界条件对水化热的影响分析

底层在不同边界下最高温度都在混凝土龄期29.1 h时取得,峰值(混凝土边界急速升温)温度相近,在43 ℃左右,混凝土边界处温度变化为在急速升温后缓慢升温,在混凝土底部中心混凝土位置处需要严格控制冷却水的通水流量及时间。中间层混凝土在不同边界处温度变化不同,最高温度:空气边界<岩层边界<核心混凝土;空气边界为急速升温后急速降温,混凝土边界与岩层边界为急速升温后缓慢降温。顶层空气边界侧边在13.68 h达到峰值,表面在30.17 h达到峰值,岩层边界接触面积增长,最高温度降低,平均升温速率也变慢,后期曲线趋于平缓,边界的不同对降温速率影响不大。

3 结论

1) 数值模拟与实测结果拟合较好,最高温度误差在6 ℃内,所使用的各类参数可应用于类似工程。根据核心混凝土边界实测数据分析及有限元拟合显示,在水化热反应阶段,混凝土表面对流系数对混凝土核心区域温度影响不大。

2) 在水化热控制整个过程中,边界条件对底层前期升温阶段及顶层后期降温阶段影响不大。底层降温阶段、顶层升温阶段、中间层全过程,边界条件对水化热的影响不可忽略。

3) 混凝土各部位温度在不同边界处前期升温阶段差距不大,内外温差主要由后期不同边界处的不同升温时间或混凝土边界升温、空气边界降温这2种因素造成。浇筑完成后,底层29.1 h、中间层18.8 h之后严格控制循环水,顶层13.68 h之后应增加保温措施。