BRA/SBS复合改性沥青混合料路用性能研究与工程应用

2022-11-04张含伟

张含伟

(四川交投设计咨询研究院有限责任公司, 成都 610041)

截止2021年底,中国高速公路通车总里程达16万km,稳居世界第一。沥青路面因具有良好的平整度、行车舒适性、养护维修方便等优点,已成为我国高速公路路面主流修筑类型。但在极端恶劣气候、超载、重载车辆等综合作用下,沥青路面常在运营初期就出现较为严重的车辙状况,对路面造成不可逆转的结构性损坏,对路面行驶质量产生较大影响,降低行车舒适性和安全性[1-2]。

路面车辙产生的根源是在轮载作用下,非均布荷载在路面面层内产生较大的剪应力,一旦材料承受的剪应力大于或接近于其本身的抗剪强度,材料将会出现剪切破坏或剪切疲劳破坏。沥青混合料是一种典型的流变性材料,它的强度和劲度模量随着温度的升高而降低。因此沥青混凝土路面在夏季高温与重载交通的综合作用下,会在轮迹带处形成逐渐下凹、两侧鼓起的“车辙”。根据形成原因,车辙主要分为3种类型[3]:1) 结构性车辙:是指土路基、(底)基层、沥青面层等结构层的强度不够引起的永久变形。特点是宽度比较大,两侧没有隆起,横断面呈凹陷;2) 失稳性车辙:是指沥青面层进一步被压实及侧向流动的变形,这种变形主要发生在重载车辆车轮经常作用的部位。其特点是车轮作用的部位下陷,两侧向上隆起,看似一种槽沟;3) 磨损性车辙:这种车辙多是人为因素造成的。比如在雨雪天气里,一些车辆为防止轮胎打滑,在车轮上加防滑链或使用镀钉轮胎,导致磨损性车辙出现,多发生在我国北方寒冷地区。

目前抗车辙的方法主要有以下3类:1) 使用硬质沥青或改性沥青,比如橡胶类(如SBR、CR)、橡胶塑料类(如SBS)、树脂类(如PE、EVA)和SBR胶乳等。该类方法的主要缺点是改性剂与沥青相容性差、容易分层离析、施工和易性差、施工不易控制;2) 调整沥青混合料的矿料级配:该类方法典型代表是沥青马蹄脂碎石SMA混合料广泛应用,SMA属于骨架-密实型间断级配,矿料之间的嵌挤作用明显,对混合料抗车辙性能的贡献度可达到60;3) 采用沥青混合料添加剂:外掺添加剂使用及存储方便,品质保证时间久、施工方便。本文采用布敦岩沥青(BRA,Buton Rock Asphalt)作为添加剂,与SBS改性沥青混合制成高灰分复合改性岩沥青,应用于路面沥青混合料中,起到改善路面抗车辙性能的作用。

1 高灰分复合改性岩沥青混合料制备

1.1 高灰分天然岩沥青

布敦岩沥青(BRA)是一种天然沥青,原产地为南太平洋印度尼西亚苏拉威西省东南部布敦岛(BUTON)。形成机理是石油渗透到岩层中,经过长期沉积后,在高压和地质运动中逐渐形成的沥青岩,颜色多呈浅褐色粉末状,其中沥青含量约为20%~30%,其余为石灰岩类矿物质。布敦岩沥青最大粒径小于3 mm,不仅细度很细,而且吸收沥青的能力相当好,称为沥青活性剂[4-5]。

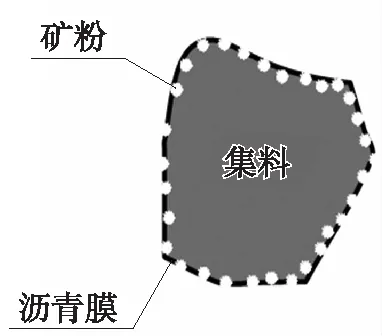

由于布敦岩沥青中含有大量石灰岩类矿物质和适量的沥青,这种“油”+“岩”的特殊组成使其具有沥青和集料的双重功能,且此种岩沥青中石灰岩灰分比例达到65%~75%,属于高灰分天然岩沥青,沥青与灰分的相互作用,使得界面稳定,使用性能提高。普通沥青与集料的粘结界面和高灰分天然岩沥青与集料的粘结界面如图1所示。通过图1可以看出,高灰分天然岩沥青中的灰分可充当矿粉,通过改善沥青胶浆性能,从而改善沥青与集料的粘结界面,这样可有效提高沥青混合料的抗车辙性和抗老化性能[6-12]。

(a) 普通沥青与集料的粘结结构

1.2 高灰分复合改性岩沥青

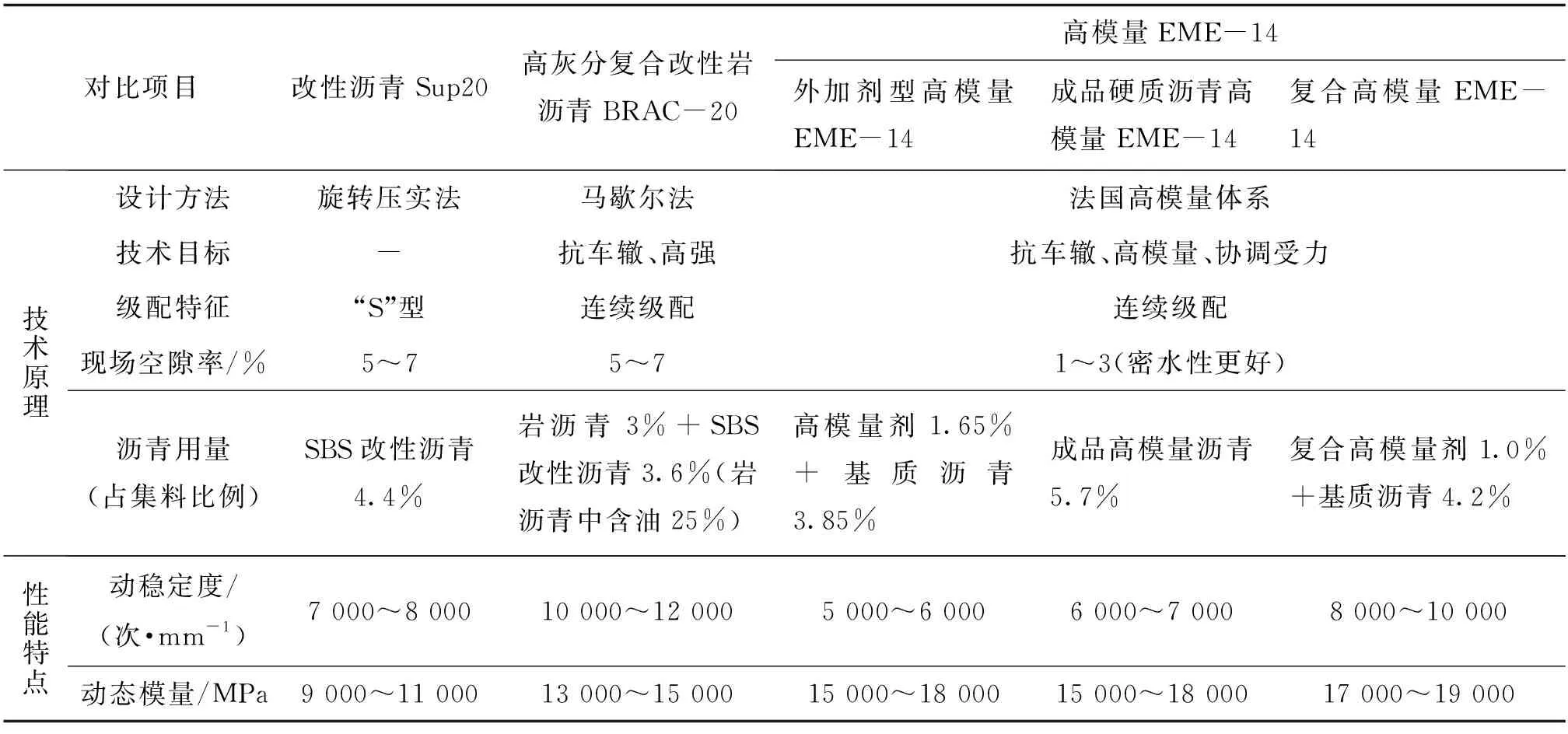

为了全面了解高灰分复合改性岩沥青的性能,将改性沥青Sup20、外加剂高模量EME-14、成品硬质沥青高模量EME-14、复合高模量EME-14与高灰分复合改性岩沥青BRAC-20分别从设计方法、技术目标、级配特征、现场空隙率、沥青用量等方面进行比较,各种改性沥青的性能对比主要是通过动稳定度和15 ℃、10 Hz下的动态模量体现,结果如表1所示。

表1 不同改性沥青对比

由表1可知,在几种改性沥青中,改性沥青Sup20的15 ℃动态模量最低,其动稳定度处于中等程度;不同类型的高模量EME-14的15 ℃动态模量均较高,但其动稳定度较低;而高灰分复合改性岩沥青BRAC-20的动稳定度和15 ℃动态模量都较为均衡,二者兼顾。因此,本文拟采用高灰分复合改性岩沥青BRAC-20来制备沥青混合料,并研究其性能。

1.3 BRAC-20沥青混合料设计

由于布敦岩沥青自身具有一定的沥青含量和高矿物质的特殊性,在进行沥青混合料级配设计时应考虑对级配和沥青用量的影响[13]。按照《公路沥青路面施工技术规范》(JTG F40—2004)[14]的要求,采用室内马歇尔方法进行AC-20沥青混合料的配合比设计。BRA改性剂采用“干法”外掺,掺量为矿物集料质量的2.5%~4%,沥青采用SBS改性沥青。针对BRA改性沥青混合料的特殊性,其试件的成型温度控制条件为:集料190 ℃~200 ℃,拌和180 ℃~185 ℃,击实160 ℃~165 ℃,常温状态不加热。先将BRA和集料干拌30 s,使得BRA均匀分布在矿料中,然后将SBS改性沥青按照预定用量加入,拌和90 s,之后加入矿粉,再拌和90 s。

通过上述试验方案,岩沥青中的灰分可替代部分矿粉、细集料以及沥青,充分发挥高灰分的作用,增强胶浆的粘附性和高温稳定性,混合料设计还应符合表2中技术指标要求。

表2 相关技术指标要求

2 BRAC-20沥青混合料性能评价

为评价BRAC-20沥青混合料性能,对比分析了4种不同类型的沥青混合料:70#基质沥青AC-20、SBS改性沥青AC-20、BRA改性BRAC-20、BRA复合改性BRAC-20,并分别对不同类型试件进行车辙试验、浸水马歇尔试验、冻融劈裂试验[15]与动态模量试验。

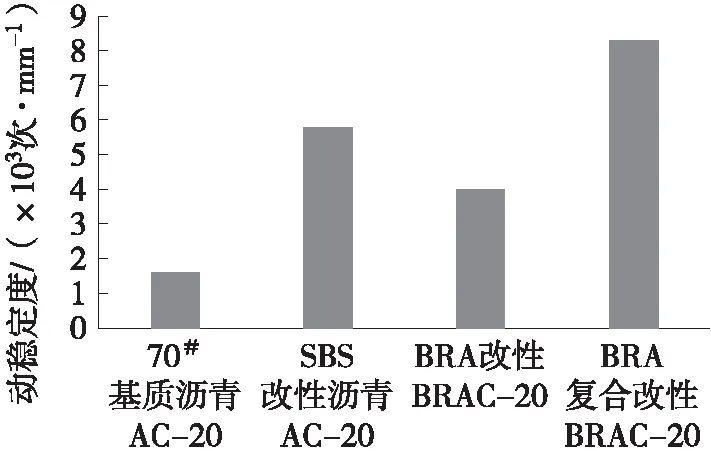

2.1 车辙试验

为了检验沥青混合料的高温稳定性,进行车辙试验。采用室内成型车辙板,试件尺寸为300 mm×300 mm×50 mm,试验温度为60 ℃,试验轮接地压强0.7 MPa,试验结果如图2所示。

图2 不同类型混合料动稳定度测试结果

由图2可以看出,BRA与SBS复合改性后的混合料动稳定度达到8 000次/mm以上,抗车辙性能得到明显提高;普通基质沥青混合料动稳定度小于2 000次/mm,而BRA改性沥青混合料动稳定度为4 000次/mm,不及SBS改性沥青混合料。由此可见,通过BRA与SBS复合改性后沥青混合料的动稳定度大幅度提高,主要是因为BRA中的高灰分与SBS改性剂相互作用,减少矿粉用量,一定程度上提高了沥青与集料的粘结性,使得混合料在高温下的抗车辙性能提高。

2.2 浸水马歇尔及冻融劈裂试验

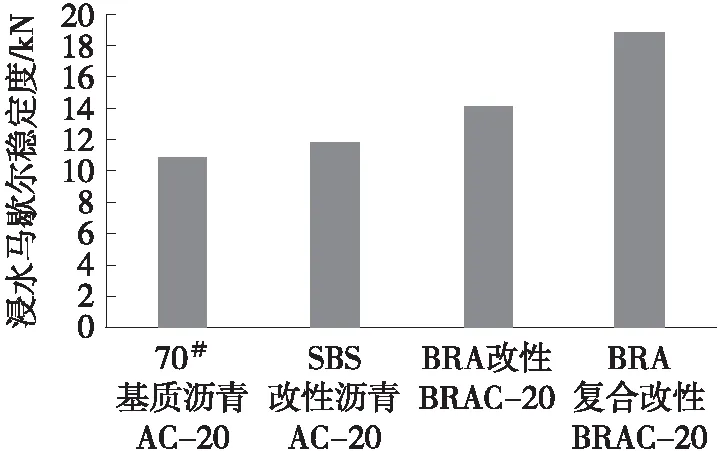

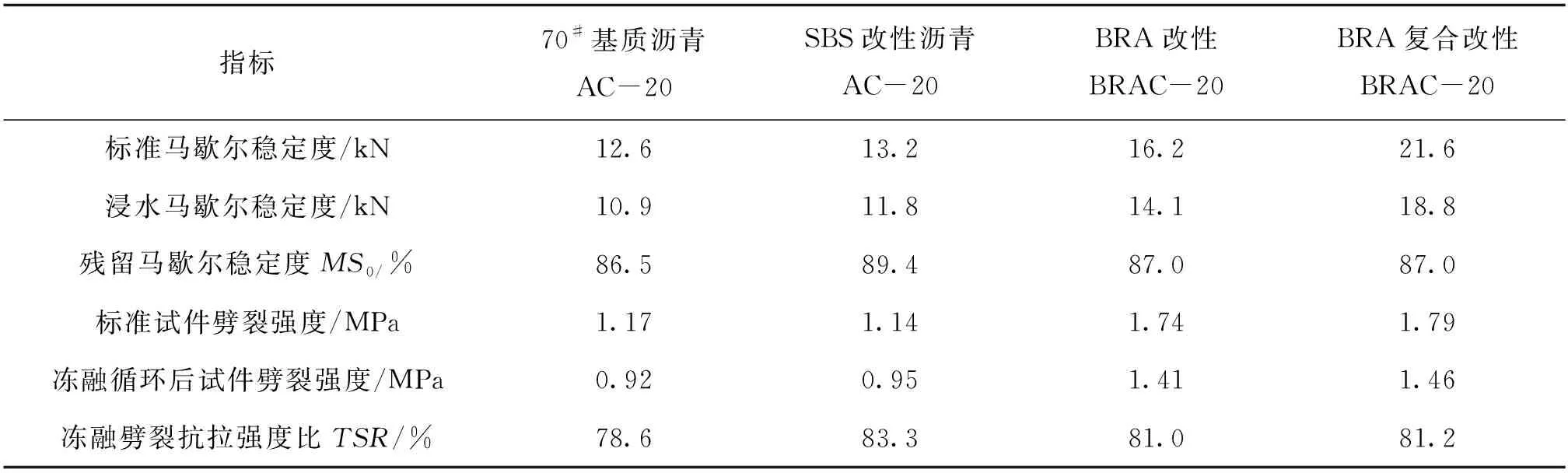

为了检验混合料的抗水损坏能力,进行浸水马歇尔试验和冻融劈裂试验。马歇尔试件采用双面各击实50次成型,试验结果如图3和表3所示。

(a) 浸水马歇尔稳定度

从图3可以看出,采用BRA改性的沥青混合料的浸水马歇尔稳定度和劈裂强度均大于70#基质沥青混合料和SBS改性的沥青混合料,有效提高了沥青混合料的抗水损害性能。由表3可知,BRA复合改性BRAC-20沥青混合料的残留马歇尔稳定度为87%;冻融劈裂抗拉强度比TSR为81.2%,均满足表2中的技术要求。

表3 不同类型混合料浸水马歇尔及冻融劈裂试验结果

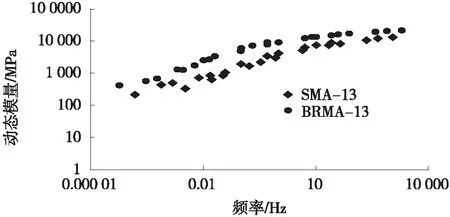

2.3 动态模量

为了分析BRA复合改性BRAC-20沥青混合料使用性能,进一步对比了SMA-13、BRAC-13、AC-20和BRAC-20的动态模量,结果如图4所示。由图4可见,岩沥青可提高混合料的动态模量60%~106%,20 ℃动态模量可达13 000 MPa以上,具有良好的路用性能。

(a) SMA-13与BRMA-13动态模量对比

3 BRA/SBS复合改性沥青混合料应用工程实例及效果

在实际工程应用时,BRA/SBS复合改性沥青混合料要严格按照控制要求及技术要点进行。1) 在添加岩沥青时,岩沥青应干燥、分散均匀、及时、精确,干拌时间增加10 s~15 s,提高拌和均匀性;2) 严格控制空隙率,目标空隙率保持在4.5%左右,现场压实空隙率要求达到3%~7%;3) 掌握沥青含量与矿料级配,混合料沥青用量=SBS改性沥青用量+岩沥青用量×25%,并且在生产过程中考虑岩沥青中灰分对级配的影响。

目前BRA/SBS复合改性沥青混合料(BRA复合改性BRAC-20)已应用于宁杭高速、盐靖高速、江广高速等多条高速公路,其中江广高速公路应用里程高达66 km。

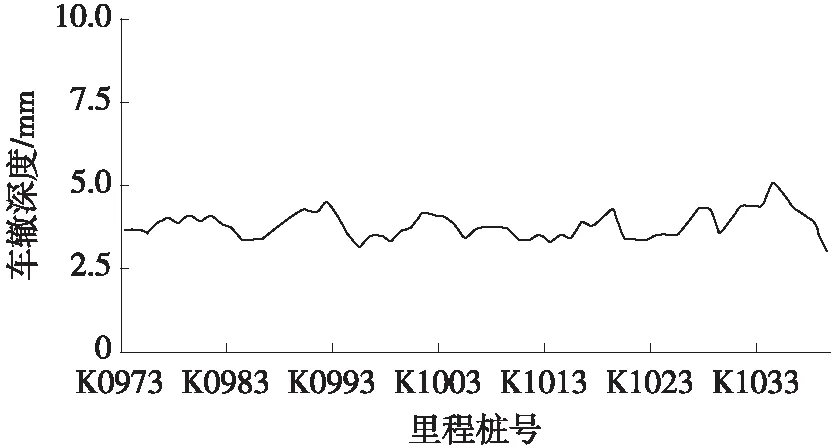

江广高速在通车后第15个月分别做了全线检测,结果如图6~图8所示。

图6 每公里车辙深度沿里程的分布

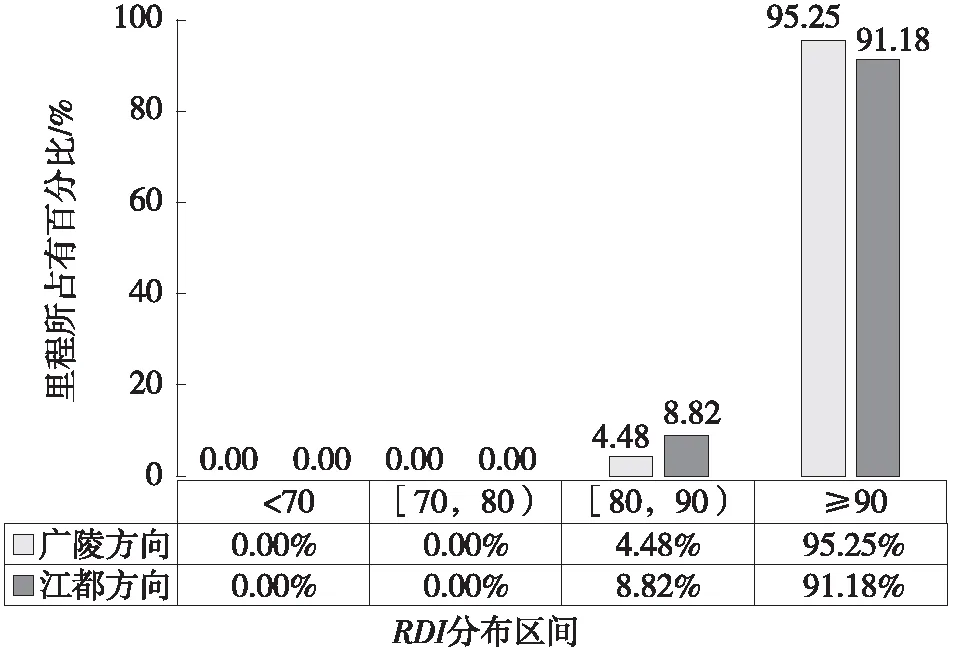

图7 第4车道RDI值分布统计

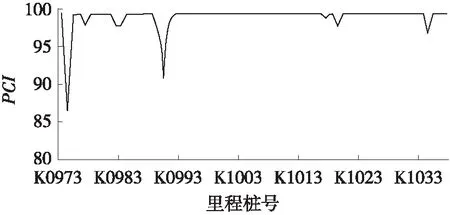

图8 每公里PCI随里程变化

从图6可以看出,大部分车辙深度在5 mm以下。从图7可以看出,RDI均值为大于95%,总体评价为优。图8主要展示了路面的PCI指数,其均值为99.73,总体评价为优。

通过对比可知,BRA/SBS复合改性沥青混合料在抗车辙、提高水稳性等方面有一定优势,且工程造价相对较低,有一定的推广应用价值。

4 结论

1) BRA/SBS复合改性沥青混合料BRAC-20的高温抗车辙性能和抗水损坏性能优于普通沥青混合料,且略优于同级配下的SBS改性沥青混合料。

2) 采用BRA/SBS对普通沥青进行复合改性,能有效提高路面的抗车辙性能和抗水损害性能。

3) 通过在实际工程中的应用及阶段性的路用性能检测,得出BRA/SBS复合改性沥青混合料BRAC-20路面在路面行驶质量、路面车辙深度、路面抗滑性能等方面均优于其他改性沥青路面,尤其在抗车辙能力上有明显优势,具有推广潜力。