U71Mn钢轨振动疲劳寿命研究*

2022-11-04钟雯胡家杰刘启跃

钟雯,胡家杰,刘启跃

(1.西华大学机械工程学院成都,610039)

(2.成都飞机工业(集团)有限责任公司 成都,610092)

(3.西南交通大学摩擦学研究所 成都,610031)

引言

2019年,中国已建成高铁里程3.5万公里,位居世界第一。2019年全年,全国铁路旅客发送量达到35.786亿人,国家铁路货运总发送量完成34.40亿吨[1]。由此可见,铁路运输在国民经济当中占据十分重要的地位。Jonsson等[2]基于平交道口事故、列车数量和道口特征等数据,利用列车交通对事故风险的边际效应,推导出了铁路的平均运营交通事故边际成本,结论显示列车运行安全对于铁路运营显得非常关键。

铁路牵引传动系统是非常重要的列车运行系统之一,为了提高列车的运行安全,国内外许多学者对钢轨的可靠性开展了研究。Gromov等[3]发现了DT350钢轨在长时间受振动载荷后其渗碳板的失效机理。关庆华等[4]将P2共振转化为固有频率问题,提出了轨道P2共振频率的计算方法。高文理等[5]研究了服役后U71Mn钢轨表层力学性能、轨距角处的显微组织以及裂纹萌生和扩展机理,发现钢轨在振动疲劳载荷、摩擦载荷的持续作用下,容易萌生微裂纹。Ma等[6]利用多体动力学仿真、显式有限元分析、子模型技术以及裂纹萌生分析,建立了裂纹萌生分析的统一描述。Kilikevicius等[7]应用共变函数理论,分析了铁路桥振动加速度的散点及其参数,证明了定量自共变函数法在桥梁动力振动分析中的优越性。文献[8]观测分析了实际当中的振动疲劳数据,发现当激励为平稳非高斯激励时,对疲劳寿命的影响不明显,可以采用标准的频率计数方法。Ellyson等[9]在试验当中发现振动疲劳具有高频、短波长应力状态和混合模式载荷的特点,传统的疲劳数据不足以表示这种类型的疲劳载荷。藤瑞品等[10]基于Goodman公式和Miner损伤定则推导出了其当量载荷的概率密度函数和等效载荷的数学模型,发现了随机载荷对于疲劳寿命的影响。周清跃等[11]研究了30 t轴重重载铁路钢轨轨形和材质之间的关系,认为针对不同的工况,应当选择不同轨形和材质的钢轨。赵新利等[12]发现轮轨系统在580 Hz频率附近存在固有模态,会导致钢轨表面的不平顺和车轮多边形磨耗。高红俐等[13]进行了振动疲劳系统的软测量方法研究,揭示了系统固有频率、弹簧刚度与系统频率之间的关系。黄强等[14]通过统计曲线钢轨各点的加速度振级以及振动主频,分析了地铁振动的传播规律。周兵等[15]利用模态应力恢复法,并通过试验获得了扭力梁减振器阻尼改变对扭力梁本体疲劳寿命的作用机制。

绘制疲劳曲线可以用来评价工件的服役寿命。但是通常的寿命曲线基于应力-寿命关系,难以完全反映振动载荷激励下的结构动态特性。因此,研究钢轨材料的振动疲劳寿命对于提高钢轨服役可靠性具有非常显著的理论和实际意义。

1 试验部分

1.1 试验装置

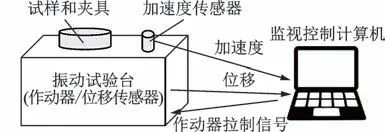

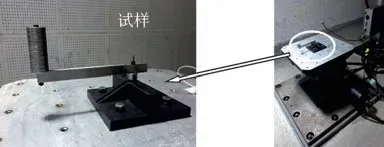

本研究采用的振动疲劳试验装置主要由振动试验台、夹具系统以及信号采集控制系统组成。其试验结构原理和夹具结构分别如图1和图2所示。振动试验台采用Team公司制造的5274.30型电液伺服振动试验台施加振动激励,该振动台按照JJG638—2015《液压式振动试验台》规范进行校准,最大推力为36 920 N,最高振动频率为300 Hz。加速度传感器采用美国PCB公司的352C33型,灵敏度为100.4 mV/g。

图1 试验结构原理图Fig.1 Schematic diagram of test structure

图2 试验夹具结构示意图Fig.2 Schematic diagram of test fixture structure

试验过程的控制方式如下:加速度传感器测量振动台加速度,位移传感器测量振动台位移;监视控制计算机采集加速度/位移信号进行分析后,按照设定控制要求控制作动器动作;最终达到控制振动台按照设定要求(加速度/位移)动作的目的。

1.2 试验材料及参数

笔者针对目前国内使用量最大的U71Mn钢轨开展振动疲劳研究,试样沿钢轨长度方向取自轨头部位,其化学成分和机械性能分别如表1和表2所示。

表1 试验钢轨化学成分Tab.1 Chemical composition of experimental rail%

表2 试验钢轨机械性能Tab.2 Mechanical properties of experimental rail

试样为长条形,两端钻孔便于安装螺栓用以固定试样和载荷砝码。在距固定端一侧使用线切割工艺加工一个缺口用于引发疲劳裂纹,试样示意图如图3所示。

图3 试样示意图(单位:mm)Fig.3 Sample diagram(unit:mm)

1.3 试验方案

大多数情况下应力与寿命之间的关系曲线(S-N曲线)能够描述材料在疲劳载荷作用下的疲劳性能。在振动疲劳载荷对结构的疲劳寿命影响中,不仅需要考虑应力,还需要考虑疲劳裂纹对整个结构的影响。应力强度因子表征了裂纹尖端附近应力应变弹性场的强度,更符合具有疲劳裂纹结构的实际状态。因此,试验使用动态应力强度因子K与寿命N的关系来描述U71Mn钢轨的振动疲劳寿命。虽然动态应力强度因子在试验过程中会逐渐改变,但是在初始值一定、结构不变的前提下,K变化较小,所以使用初始动态应力强度因子与疲劳寿命关系曲线(K0-N曲线)也能够表征U71Mn钢轨的振动疲劳寿命,其中K0表示初始动态应力强度因子。

利用正交设计法进行试验设计以达到减少试验次数的效果,选择标准正交表L16(45)构成试验方案。首先,对试样施加常规压-压静态疲劳载荷预制出疲劳裂纹;其次,再对该疲劳裂纹施加振动疲劳载荷,记录试样破坏时的疲劳寿命N。

2 结果与讨论

钢轨的安装形式是典型的支撑梁结构,同样的裂纹在钢轨的不同部位萌生、扩展,其破坏性是不同的。一方面,对不同的振动疲劳裂纹进行疲劳寿命评估,可以真实有效地对钢轨服役可靠性进行评价,避免不必要的钢轨更换;另一方面,也可以对不同用途的钢轨进行针对性优化改进提高整体服役寿命。

2.1 振动疲劳寿命

试验结束后,将在不同的初始动态应力强度因子K0条件下获得的试样振动疲劳寿命结果进行整理,就可以得到表现U71Mn钢轨振动疲劳寿命的K0-N曲线,如图4所示。由图可见,一方面,随着K0值的逐渐增大,U71Mn钢轨材料的振动疲劳寿命逐渐降低,甚至会出现快速断裂的情况;另一方面,K0值较小时,U71Mn钢轨材料的振动疲劳寿命会快速增加。当K0低于5 MPa·m1/2时,会出现试样经历107次振动疲劳应力循环后不发生破坏的现象,出现振动疲劳极限。

图4 U71Mn钢轨K0-N曲线Fig.4 K0-N curve of U71Mn rail

2.2 断口分析

断口是试样在试验过程中突然断裂(或形成裂纹后)所形成的断面。它记录了材料断裂前的不可逆变形以及裂纹的萌生、扩展直至断裂的全过程形貌特征。通过识别这些特征,并将这些特征与发生损伤乃至最终失效的过程联系起来,可以找出与失效相关的内在或外在的原因。

2.2.1 试样瞬断区形貌

在本研究的试验当中,所有的试样断裂形式如图5所示。由图可知,断口的宏观形貌比较平整,端口表面与最大正应力方向垂直,说明在试验过程当中,试样是受正应力引起的断裂,属于正断断裂。同时,裂纹表面移动的方向与裂纹表面垂直,属于张开型裂纹,属于工程上最常见和最危险的断裂。

不同的应力状态下断口与最大正应力的夹角不同,在试验过程当中,断裂的断口与最大正应力垂直,所以可认为本试验当中的试样都是在平面应变条件下的断裂,如图5(b)所示。对于工程应用而言,试验结果具有较强的代表性。

图5 试样断裂形式Fig.5 Sample fracture pattern

2.2.2 振动疲劳断裂微观分析

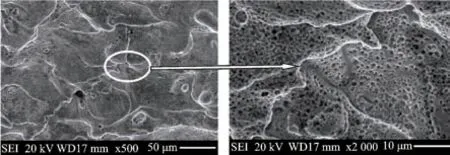

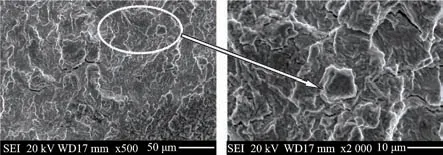

按照断裂的性质分类,试样的断裂分为塑性断裂和脆性断裂。通过观察断口可以发现,本研究试验当中的试样在断裂前几乎没有产生明显的塑性变形,所以基本上可以归为脆性断裂。同时,在瞬断区域,都出现了不同情况的韧窝,如图6所示,这充分说明断裂是金属延性断裂。在振动疲劳试验当中,试样的断口也呈现出解理和微孔聚集复合型的断裂特征。U71Mn钢轨振动疲劳断口微观组织如图7所示。

图6 U71Mn钢轨断口中的韧窝Fig.6 Dimples in fracture of U71Mn rail

图7 U71Mn钢轨振动疲劳断口微观组织Fig.7 Vibration fatigue fracture microstructure of U71Mn rail

通过上述的分析可以认为,振动条件下,疲劳试样的瞬断区解理断裂的河流花样更密集,断口当中的韧窝也更大、更深。这说明处于振动环境当中,U71Mn钢轨较之常规的拉-拉疲劳试验,表现出更高韧性,不容易断裂。通过观察疲劳裂纹扩展区(简称“扩展区”)的形貌特点,可以对处于不同振动状态时的裂纹扩展机理进行研究。

当K0>25 MPa·m1/2时,疲劳裂纹扩展区形貌如图8所示。扩展区当中疲劳弧线比较大,棱线(疲劳2次台阶)粗且短。甚至在某些试样的断口当中观察不到疲劳条带,而在某些试样断口当中观察到沿晶断裂的特征。

图8 K0>25 MPa·m1/2时振动试验条件下的U71Mn钢轨扩展区形貌Fig.8 The morphology of U71Mn rail extension area under the condition of vibration test at K0>25 MPa·m1/2

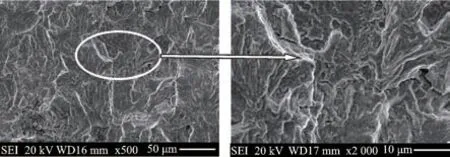

当K0<15 MPa·m1/2时,振 动 试 验 条 件 下U71Mn钢轨扩展区形貌如图9所示。在扩展区可以观察到疲劳条带比较细密,扩展区面积比较大,呈现出高周疲劳破坏的特征。这说明当U71Mn钢轨用于使用环境振动载荷比较轻微时,如直线地段时,首先要考虑钢轨抵抗疲劳裂纹扩展的能力,应当选用强度低、但韧性较好的U71Mn钢轨,用以抵抗振动载荷形成的疲劳裂纹扩展累积损伤。

图9 K0<15 MPa·m1/2时振动试验条件下U71Mn钢轨扩展区形貌Fig.9 The morphology of U71Mn rail extension area under the condition of vibration test at K0<15 MPa·m1/2

当15<K0<25 MPa·m1/2时,振动试验试样的破坏断口无法明显分辨出单纯的高周疲劳或是低周疲劳破坏的情况。这些断口有明显的疲劳化纤,疲劳弧线之间有疲劳条带,说明在这种情况下,呈现出高低周复合疲劳的特点,其扩展区形貌如图10所示。

图10 15<K0<25 MPa·m1/2振动条件下的扩展区形貌Fig.10 The morphology of U71Mn rail extension area under the condition of vibration test at 15<K0<25 MPa·m1/2

3 结论

1)在振动疲劳载荷作用下,对于U71Mn钢轨结构的振动疲劳寿命来说,K0是重要的衡量指标。K0不断增加,结构的振动疲劳寿命会快速降低;同时,随着K0不断降低,结构的振动疲劳寿命会逐渐增加,最终出现振动疲劳极限。

2)在实际使用钢轨时不应忽视振动载荷所产生的影响。振动疲劳断口与拉-拉静态疲劳断口相比,存在较大的差异。振动疲劳载荷作用下的试样断口,其瞬断区解理断裂的河流花样更密集,断口当中的韧窝也更大、更深。

3)在不同的K0条件下,试样的振动疲劳破坏机理出现了差异,应当依据不同的工况选择合适的U71Mn钢 轨。当K0>25 MPa·m1/2时,扩展区当 中疲劳弧线比较大,棱线(疲劳2次台阶)粗且短,低周疲劳破坏损伤机制为主,此时应当使用强度较好的U71Mn钢 轨。当K0<15 MPa·m1/2时,疲劳条带比较细密,扩展区面积比较大,高周疲劳破坏损伤机制为主,此时应当使用韧性更好的U71Mn钢轨。当15<K0<25 MPa·m1/2时,断口有明显的疲劳化纤,疲劳弧线之间有疲劳条带,说明在这种情况下,呈现出高低周复合疲劳的特点。