微米木纤维制备工艺与应用的发展现状及分析

2022-11-04王迎辉陈南欣张博强王欣雨

王迎辉 陈南欣 张博强 王欣雨

(绥化学院电气工程学院 黑龙江绥化 152061)

作为使用成本较低的可再生生物质资源,木材的应用领域不断从传统建筑行业向材料学、汽车尾气处理及生物质能源领域等其他工业领域迅速扩展。木材工业的创新也随着技术的发展,进入到了微纳米级技术的研究领域[1,2]。木材的加工精度和加工技术已经达到了微米级,而微米木材的加工有力推动了木材工业的应用发展[3-5]。因此,以微米木纤维加工技术为基础,构建微米加工技术产品具有广阔的发展空间,以微米技术产品的低污染、低成本、高性能等优势可通过特定的木材加工技术将其应用医学、汽车、建筑等行业,其相关的研究理论及实验研究等问题,已成为当前微米木材加工与应用行业的研究前沿[6-8]。

一、微米木纤维空气滤芯的应用及制备工艺

(一)微米木纤维空气滤芯的应用。传统的空气滤清器存在较多短板,如经树脂浸渍的折叠滤纸、微孔滤纸材料、无纺布材料、复式过滤材料等在成本和功能方面很难达到理想水平[9],其使用周期短、不能循环使用、成本高、受环境影响大等缺点严重阻碍了其广泛使用。近几年,诸多研究者开始着手微米木纤维滤清器的研究[10],微米木纤维是通过精密加工、釆用特殊的制造工艺而得到的,具有原料成本低,来源广泛、制造工艺简单,废弃产品无公害,过滤性能好、过滤阻力小及使用寿命长等特点[11]。利用微米木纤维其孔穴特点吸附微尘颗粒特性,研究者还提出结合微米木纤维和微米木粉颗粒吸附微尘颗粒,但是微米木粉的加工比微米木纤维加工技术精度和成本更高,微米木粉仍然存在大量的管胞和纹孔,具有较强的吸附特性,通过研究者的实验表明,微米木粉颗粒的引入可改善微米木纤维的吸附功能并且随着吸附时间的增加,微尘颗粒的吸附量也随之增加[12]。

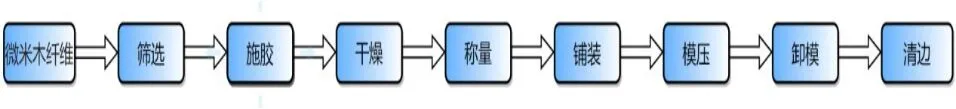

(二)微米木纤维空气滤芯的制备工艺。滤芯制备前,首先对微米木纤维进行筛选,将符合要求的微米木纤维在干燥箱中放置一定时间,以降低含水量,利于胶黏剂的作用。搅拌均匀后静置,使胶黏剂的性质稳定并使微米木纤维充分软化。喷胶后为了进一步降低木纤维的含水率,将喷胶后的原料放进干燥箱中进一步干燥,称量取适量的干燥后的木纤维。将称取的微米木纤维均匀地铺入模具中,待木纤维滤芯形状稳定后,卸下模具送入压机进入压制工序,模压完成后,进行卸模,清边,具体制备过程如图1所示[13]。

图1 空气滤芯的制备工艺流程

二、微米木纤维汽车腰靠木芯的应用及制备工艺

(一)微米木纤维汽车腰靠木芯的应用。长时间的驾驶汽车易造成身体疲劳,甚至会造成腰椎和颈部疼痛,影响身体健康,因此研究者研究设计了为驾驶员提供一个控制驾驶姿势的汽车构件,车用微米木纤维腰靠木心具有和海绵相似的记忆功能,但强度、弹性和密度更高,且具有高抓力、外观漂亮和油漆亲和力好等特点。微米木纤维腰椎靠背具有缓解汽车行驶过程中对人体产生的冲击和动载荷,因其多孔的生物质结构有利于气体流动和热交换,有效散发人体的热量,从而避免人体皮肤和木纤维长期接触的不良反应。并且微米木纤维是纯天然可再生的材料,绿色无污染,具有很大优势[14]。在汽车领域应用微米木纤维腰椎靠背时,应考虑到人机工程学中人、机、环境三者之间的相互关系[15],在设计微米木纤维腰椎靠背时,考虑人与微米木纤维腰椎靠背的关系,即座椅靠背的外形尺寸影响驾驶员的视野和姿势;机与微米木纤维腰椎靠背的关系,即驾驶室内座椅零部件与车用微米木纤维腰椎靠背的布局;环境与腰椎靠背的关系,即驾驶室空间与驾驶员舒适性[16]。制造时,腰靠内芯模压件具有较高的强度、韧性和弹性,能更好发挥微米木纤维的作用。

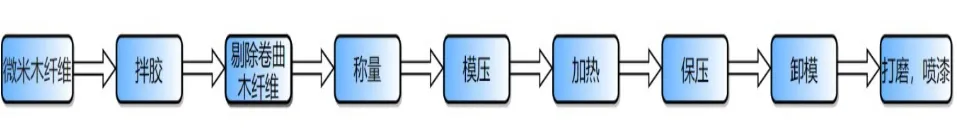

(二)微米木纤维汽车腰靠木芯的制备工艺。将一定比例的有机胶和微米木纤维放到60℃~70℃之间的器皿中用搅胶机搅拌均匀,快速搅拌会使纤维丝卷曲变形,纤维丝之间粘结不牢固使产品密度不均,故应在拌胶时剔除卷曲的纤维丝。使用电子分析天平准确称量出上述材料后,在进料处持续的送料,模压机进行精准模压,以保证模压品的密度均匀。将模压后胶进行干燥后卸模,在加料结束后将模具加热保温一段时间,利于模具定型。由于压模机工作过程中施加压力较大,为保证模压品不变形,须保压2-3小时。模压过程中保证在模具下模的内表面存在少量高密度的机械润滑油或润滑脂,以便于卸模,模压件取出后要去除表面的毛刺,打磨并喷漆,制备工艺如图2所示[17]。

图2 汽车腰靠木芯的制备工艺流程

三、微米木纤维木橡胶减震器的应用及制备工艺

(一)微米木纤维木橡胶减震器的应用。减震器在汽车上的应用有很多,如发动机系列、驱动装置、操纵装置、前后悬挂、车身、排气系统以及其他系统[18]。木橡胶材料的提出源自于金属橡胶的制备理念和形成机理,结合近代木材微米加工理论、冷硫化和复合材组构理论,以微米木材为主要原材料,采用热压加工理论和方法所制备的新型复合材料,木橡胶具有吸附性强、通透性好的特点。研究者通过对微米木丝纤维重组得到了微米木丝模压制品并以此制作车用木橡胶减震器,它具有良好的韧性、吸附性和通透性,满足阻尼弹性要求等特点,适应用于减震器的良好材料[19]。

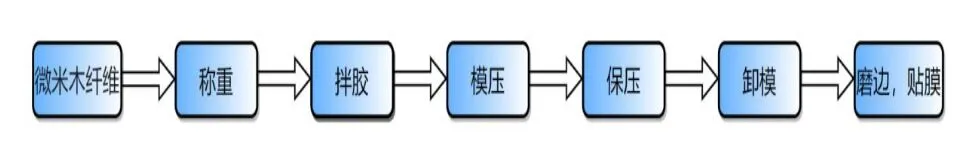

(二)微米木纤维木橡胶减震器的制备工艺。微米木纤维制备后称量得到制品大概用量,按15%~20%的施胶率使微米木纤维和胶黏剂充分接触。为防止模压件易与模具粘连,模具中应该注入一定量密度较高的机械润滑油或润滑脂。多次少量的进料的同时对产品进行模压加工,避免冲压不均匀。模压后,加热到一定温度保持十分钟并保压一段时间,待模具降到室温后进行卸模。外观检查后,进行修边、贴膜,制备工艺如图3所示[20]。

图3 木橡胶减震器的制备工艺流程

四、微米木纤维医用夹板的应用及制备工

(一)微米木纤维医用夹板的应用。微米木纤维在医学领域的典型应用研究是颈椎夹板的设计及制造,因其优越的材料性质,可用其处理颈椎骨折等伤病[21]。微米木纤维经过热压后,所形成的夹板存在均匀的孔穴结构,其透气性类似于人类的皮肤,按照一定规律排列的孔穴有效提高了颈椎夹板的弹性和韧性,同时适宜人类皮肤通透性与相容性的特点,有助于人体排汗以及阻碍细菌等微生物的滋生。微米木纤维具有木材多向异性的特征,多孔结构的空间立体化,使颈椎夹板在各个方向既保持一定的强度,又具有很高的韧性[22],且微米木纤维制成的夹板环保、绿色[23],综上,微米木纤维是医用颈椎夹板的良好材料。

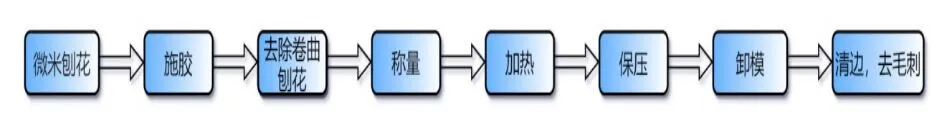

(二)微米木纤维医用夹板的制备工艺。按计算得到的施胶率,称取一定量的胶放置于容器中,将其加热至60℃~70℃,用刨花拌胶机与刨花充分混合,去除搅拌过程中出现的卷曲刨花,卷曲刨花去除后,称量用料质量,进料分8~10次进行,并且每次进料都进行冲压。模压后,加热到一定温度保持十分钟并保压一段时间,待模具降到室温后进行卸模。模压件取出后经清边、去毛刺、检验形成成品,其制备工艺如图4所示[24]。

图4 医用夹板的制备工艺流程

五、微米木纤维人造板的应用及制备工艺

(一)微米木纤维人造板的应用。微米木纤维是制备纤维板的主要原料之一,根据填充密度不同,将纤维板分为低、中、高密度纤维板,目前市场中,中高密度纤维板是主流的生产方向[25],研究者通过轻质纤维板代替普通中高密度纤维板,但轻质纤维板存在力学性能低、耐水性能差的缺点,研究者通过改进,设计出力学性能优异的低密度纤维板[26]。随着纤维板在家居装潢、汽车内饰等方面的应用,阻燃型木塑复合材料及其防火安全性成为研究热点,木塑复合材料具有耐用、成本低、维护费用低等特点[27],人们对阻燃剂的要求越来越高,研究者致力于研究阻燃型复合材料,使木塑材料达到更高的阻燃性能、力学性能的要求[28]。

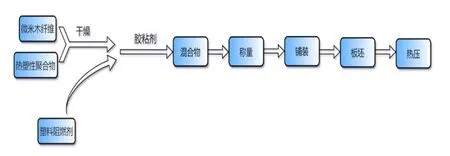

(二)阻燃型木塑复合材料的制备工艺。微米木纤维制备完成后,筛选出符合尺寸要求的木纤维,将阻燃剂溶液均匀喷洒在木纤维表面,放置一段时间后,将木纤维和热塑性聚合物分别放入烘箱干燥。然后按照一定比例将木纤维、热塑性聚合物、塑料阻燃剂、胶粘剂放入混料机中混合均匀。称量一定质量混合均匀的原料,并将原料非常均匀地铺入模具中,卸模得到板坯,最后将板坯放入热压机进行热压。其制备工艺如图5所示[29]。

图5 阻燃型木塑复合材料的制备工艺流程

六、结语

微米木纤维因其特殊的物化性质,在人类的生产生活中得到了越来越广泛的应用,微米木纤维的制备工艺也随之不断优化,但我国木纤维产业化仍处于初级阶段,在智能制造水平的提高、高性能纤维的研究、木纤维材料改性等方面仍存在不足,部分木纤维的应用仍未实现商业化。