某选矿厂工艺问题诊断及优化措施研究

2022-11-04刘国义李春艳王生勇王陆新刘盛辰莹3

刘国义 李春艳 王生勇 王陆新 刘盛辰 余 莹3

(1.鞍钢集团矿业弓长岭有限公司;2.鞍钢集团矿业设计研究院有限公司)

某选矿厂采用阶段磨矿阶段磁选—细筛—再磨再选工艺处理鞍山式贫磁铁矿石,2006年完成大型工艺技术改造后,生产技术指标一度达到国内领先水平。近年来,随着矿山规模的扩大,矿石性质的变化导致各项工艺技术参数发生了较大变化,生产指标总体呈恶化趋势。

为扭转当前的不利局面,必须通过系统的工艺流程考查,找出生产指标恶化的具体体现,分析产生问题的原因并提出改进措施,为最终优化工艺参数,调整生产过程,改善选别效果,实现稳质降尾、减排增效目标[1-5]。

1 原矿性质

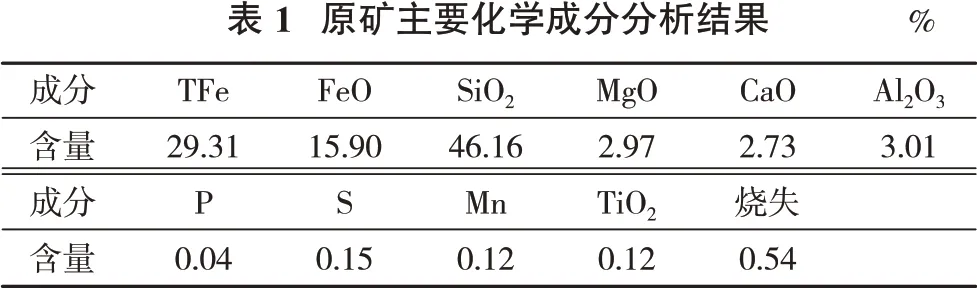

选矿厂处理的矿石类型为闪石型贫磁铁矿石,矿石的构造以条带状构造为主,同时发育揉皱状构造、角砾状构造和块状构造;矿石的结构以粒状变晶结构为主,含有少量浸染状结构、包裹体结构。矿石中铁矿物以磁铁矿为主,赤铁矿少量,褐铁矿、黄铁矿及磁黄铁矿微量;脉石矿物以石英为主,其次是云母类矿物、闪石类矿物,绿泥石、方解石、菱铁矿、白云石等少量。铁矿物嵌布粒度平均49.86μm,脉石矿物嵌布粒度平均51.07μm。原矿主要化学成分分析结果见表1,铁物相分析结果见表2。

?

由表1可见,原矿铁品位为29.31%,主要脉石成分为二氧化硅,其次是三氧化二铝,有害杂质硫、磷含量很低,矿石属高硅贫铁低硫磷酸性矿石。

由表2可见,原矿中的铁以磁性铁为主,含量为23.21%,铁分布率为79.19%,是主要回收对象;其次是赤褐铁,含量为3.50%,铁分布率为11.94%;碳酸铁和硅酸铁总含量为2.60%,总铁分布率为8.87%。

?

2 工艺流程及指标

选矿厂采用两阶段磨矿弱磁选—细筛筛分—中矿再磨再选流程,选矿厂共有5个生产系统,原矿处理量约1 100万t/a,产精矿约395万t/a,水耗11.83 m3/t原矿。选矿工艺流程见图1,生产指标见表3。

?

由表3可见,现场精矿品位为66.51%、回收率为77.83%,精矿品位略低于工艺要求的66.80%的目标,尾矿品位明显高于工艺要求的8.80%的目标。

3 工艺现状及存在的问题

工艺现状及存在的问题分析以现场流程考查指标为依据。

3.1 磨矿分级作业

现场磨矿作业的主要技术指标见表4,分级作业的主要技术指标见表5。

3.1.1 一次磨矿分级作业

一次磨矿入磨产品-12 mm粒级含量95.48%,达到产品粒度要求;一段球磨机平均台时处理量285.4 t/h,最低278 t/h,最高290 t/h,波动较大;一次磨矿浓度平均80.08%,较适宜;一次分级溢流-200目含量平均53.44%,铁矿物单体解离度平均60.96%,脉石矿物单体解离度平均38.62%,脉石矿物解离度偏低,因此一次磨矿粒度偏粗,-200目含量应提高到60%左右;一次磨矿分级返砂比偏低,为148.45%,应提高至200%~300%;总体看,一次磨矿作业状态相对稳定,磨矿效率较高。一次分级质效率偏低,为25.83%,主要原因是一次旋流器工作压力较低,为0.056~0.060 MPa,应提高到0.08~0.10 MPa,此外,水力旋流器分级作业状态受给矿浓度、给矿压力、液位高度等多项操作因素的影响,同时也受沉砂嘴直径等设备结构参数的影响,现场很难同时控制这些影响因素,造成分级效率低。

3.1.2 二次磨矿分级作业

二次磨矿分级作业给矿-200目含量52.17%,品位45.10%。二次磨矿作业存在的主要问题:二次磨矿浓度较低,为53.67%,应控制在70%~75%;二次磨矿分级的返砂比偏低,为48.00%,磨矿效率偏低;二次分级溢流-200目含量80.29%,未达到工艺要求的-200目含量85%,铁矿物单体解离度平均81.54%,脉石矿物单体解离度平均48.44%,矿物单体解离度偏低,对后续选别指标将产生不利影响。

二次分级旋流器工作压力较合理,平均分级质效率为37.37%,二次分级旋流器给矿浓度偏低,为27.72%,应控制在30%~40%。

3.1.3 再磨分级作业

再磨采用2台MQY2736型球磨机,给矿为一、二段细筛筛上的混合物(称中矿),产率68.61%,品位47.22%,-200目含量65.59%。再磨分级作业的问题:系统处理量较大,所处理的物料为难磨连生体,设备本身能力不足。磨机处理能力低,造成磨矿效率低,q-200仅为0.282 t/m3h,磨矿效果差;再磨分级给矿浓度平均57.90%,给矿粒度粗、浓度过高,造成分级效果差,分级效率低,分级质效率仅为9.44%;再磨分级溢流产品粒度-200目含量71.10%,远低于工艺要求的-200目含量90%,与给料相比,再磨分级作业使-200目含量仅提高5.51个百分点,再磨分级溢流铁矿物单体解离度平均78.82%,脉石矿物单体解离度平均42.08%,铁矿物和脉石矿物单体解离度均较低,这严重制约着后续选别作业能力的发挥,影响流程整体选别效果及最终精矿品位,因此,该选厂要改善工艺运行状况,首先要解决再磨产品粒度问题。

3.2 筛分作业

筛分作业在流程中起到辅助分级和提质的双重作用,对于保证精矿质量至关重要。

一段细筛给矿-200目含量82.10%,筛下与筛上分配比为44∶56,筛分量效率为55.89%、分级质效率为50.34%,表明一段细筛分级效果较好,筛分效率较高;筛下产品-200含量96.12%,-325目含量85.99%,达到粒度要求;给矿品位57.47%,筛下品位64.85%,筛上品位50.81%,提质7.38个百分点,提质效果明显。

二段细筛给矿-200目含量72.02%,筛下与筛上分配比为21∶79,筛分量效率为26.64%、分级质效率25.68%,表明二段细筛分级效率较低;筛下产品-200目含量95.22%、-325目含量82.47%,未达到产品粒度要求,这必然影响最终精矿品位;给矿品位50.24%,筛下品位63.79%,筛上品位45.56%,提质13.55个百分点,提质效果显著。总体来看,二段细筛给料粒度粗、筛下产率较低、筛上产品产率较高,造成中矿循环量大,再磨负担重。

3.3 选别作业

选别作业主要包括三段磁力脱水和四段弱磁选。

3.3.1 磁力脱水作业

一段磁力脱水作业处理二次分级溢流,给矿品位45.10%,精矿品位49.69%、作业回收率97.68%,尾矿品位9.22%。作业回收率较高、提质4.59个百分点,精矿提质幅度偏低,一次磁力脱水精矿品位应达55%以上;影响一段磁力脱水作业提质的主要原因是给矿粒度偏粗,矿物解离不充分。

二段磁力脱水作业处理再磨分级溢流,系统处理量为195.54 t/h,单台磁力脱水槽处理量为65.18 t/h,超出设备处理能力(40 t/h)。给矿品位47.22%,精矿品位48.66%、作业回收率99.35%,回收率较高。作业提质1.44个百分点,二段磁力脱水作业精矿提质幅度很低,尾矿品位也较低,没有起到应有的脱泥提质作用。原因有三:一是给矿粒度较粗,矿物解离不充分;二是给矿浓度较高,矿物颗粒难以有效分层;三是设备超负荷运行。

三段磁力脱水作业处理一、二段细筛筛下产品。给矿品位64.37%,精矿品位65.93%,尾矿品位10.65%,作业提质1.56个百分点,三段磁力脱水作业起到了应有的提质作用;尾矿品位较低,说明还可以脱除更多贫连生体。三段磁力脱水作业给矿浓度较高,为44.25%,应控制在20%~30%。

3.3.2 磁选作业

一段磁选作业处理一次分级溢流,实现在粗磨条件下抛弃大量低品位尾矿、减少后续磨选作业通过量、降低磨矿能耗的目的。一段磁选作业给矿品位29.31%,精矿品位45.10%,尾矿品位9.40%,抛尾产率44.23%,该作业存在的问题是精矿品位略低,尾矿品位偏高,主要原因是给矿粒度粗、矿物单体解离不好,容易造成磁性夹杂。该尾矿在综合尾矿中权重较大,品位偏高易造成综合尾矿品位偏高。

二段磁选作业处理一段磁力脱水作业精矿,给矿品位49.69%,精矿品位57.47%、作业回收率96.34%,尾矿品位10.89%。作业提质7.78个百分点,二段磁选存在的问题是给矿和精矿品位偏低,给矿品位低是由于一段磁力脱水作业提质幅度不够,进一步可以追溯到二段磨矿细度不够。

三段磁选作业处理二段磁力脱水作业精矿,给矿品位48.66%,尾矿品位15.78%,精矿品位50.24%、作业回收率98.51%,作业提质1.58个百分点。三段磁选作业存在的问题是给矿和精矿品位低,尾矿品位高。主要原因:一是上段作业提质幅度不够;给矿解离度低;三磁给浓度偏高,应控制在25%~35%。

四段磁选作业是处理三段磁力脱水作业精矿,给矿品位65.93%,尾矿品位16.12%,精矿品位66.51%、作业回收率99.72%,回收率较高。作业提质0.58个百分点。四磁给浓度合理,为35.17%;四磁精浓度较低,为38.12%,适宜浓度为50%~55%。

3.4 精矿和尾矿分析

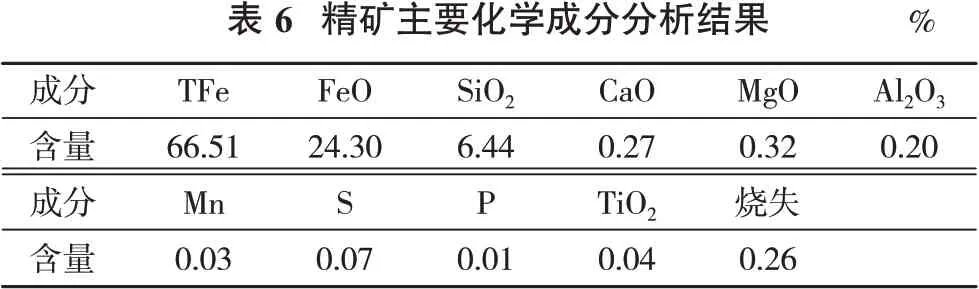

精矿主要化学成分分析结果见表6,尾矿铁物相分析结果见表7。

由表6可见,精矿品位66.51%,二氧化硅含量6.44%,硫、磷、铝、等杂质含量均较低。

?

?

由表7可见,尾矿中的铁以赤褐铁和硅酸铁为主,磁性铁含量1.40%,偏高。

4 工艺优化措施及效果

(1)由于原矿的性质是决定产品指标的核心因素,因此,应加强原矿性质监测,尽力做到合理供矿,稳定原矿性质。

(2)通过提高一、二段磨矿返砂比,稳定磨矿浓度,降低一次分级旋流器给矿浓度,提高一、二次分级效率,提高再磨产品细度、二段细筛给矿细度和筛分效率,减少中矿循环量,实现磨矿分级工艺参数优化,确保一段分级溢流-200目含量60%以上,二段磨矿分级溢流-200目含量85%以上,再磨分级溢流-200目含量90%以上。

(3)优化磁选工艺参数,严格控制各段磁选作业浓度,使之保持在合理的范围内,实现既保证选别效果,又兼顾节水的目标。

(4)磁力脱水槽采用自动控制技术,智能控制处理量、浓度、矿层厚度和产品指标;增加二段磁力脱水作业设备台数,提高处理能力。

(5)建议一段磁选采用较高磁场强度的磁选机,再磨采用塔磨机,四段磁选采用陶洗机,提高装备水平。

(6)从长远考虑,建议开展选矿工艺技术升级研究,力争实现缩短工艺流程、提高磨选效率和产品指标的目标。

5 结论与优化效果

(1)某选矿厂处理的原矿以磁铁矿为主,赤褐铁矿等少量,铁矿物嵌布粒度较细。矿石采用阶段磨矿阶段弱磁选—细筛筛分—中矿再磨再选工艺流程处理,精矿品位66.51%、回收率为77.83%。

(2)流程考查表明,各磨矿分级产品细度不够,多产品浓度指标也不合理。因此,应强化磨矿分级作业,保证一段磨矿分级溢流-200目含量55%以上,二段磨矿分级溢流-200目含量85%以上,再磨分级溢流-200目含量90%以上;提高二段细筛给矿细度,通过提高筛分效率优化筛分产品分配率,减少返砂量;优化各选别作业工艺技术参数,使设备保持良好的工作状态。

(3)通过工艺优化,2022年上半年,在保持精矿品位稳定的基础上,尾矿品位下降了0.8个百分点,实现了稳质降尾,减排增产创效的效果。