D3井生产油管柱打捞工艺技术研究与实践

2022-11-04魏波陈飞张安治陈兵王宏宇

魏波,陈飞,张安治,陈兵,王宏宇

中国石油塔里木油田分公司监督中心(新疆 库尔勒 841000)

0 引言

库车山前超深高压气井生产油管柱兼具改造-投产一体化功能,主体结构为油管组合+液压永久式完井封隔器+油管柱组合(配置压裂滑套+球座)[1-4]。为了将射孔段油基压井液替出,避免伤害储层,油管柱管鞋一般会下至射孔段中下部。但随着生产延续,高压气体携带的地层砂因油管柱的阻隔而留沉井筒与形成的垢一起堵塞井筒,造成油套压力异常波动,使得封隔器上部油管受挤压变形破坏,油套连通,无法持续生产,需要使用修井机更换油管柱,进行二次完井[5-6]。

常用更换油管柱的方法:①采用倒扣、切割的方法处理封隔器上部油管柱[7-8];②采用磨铣、套铣的方法打捞完井封隔器[9];③采用可退式捞矛、公锥等打捞封隔器残体与剩余油管[10]。D3井就计划按照常规打捞流程,但由于封隔器上部油管沉淀物固化、封隔器中心管抽芯、封隔器下部管柱严重埋卡使打捞难度增加,不得不改变原打捞方案,重新制定打捞方案,优选打捞工艺与工具,为成功捞获被抽芯的封隔器附件和埋卡的油管柱提供重要技术支撑。

1 D3井生产油管柱打捞工艺技术研究

1.1 D3井基本概况及前期施工情况

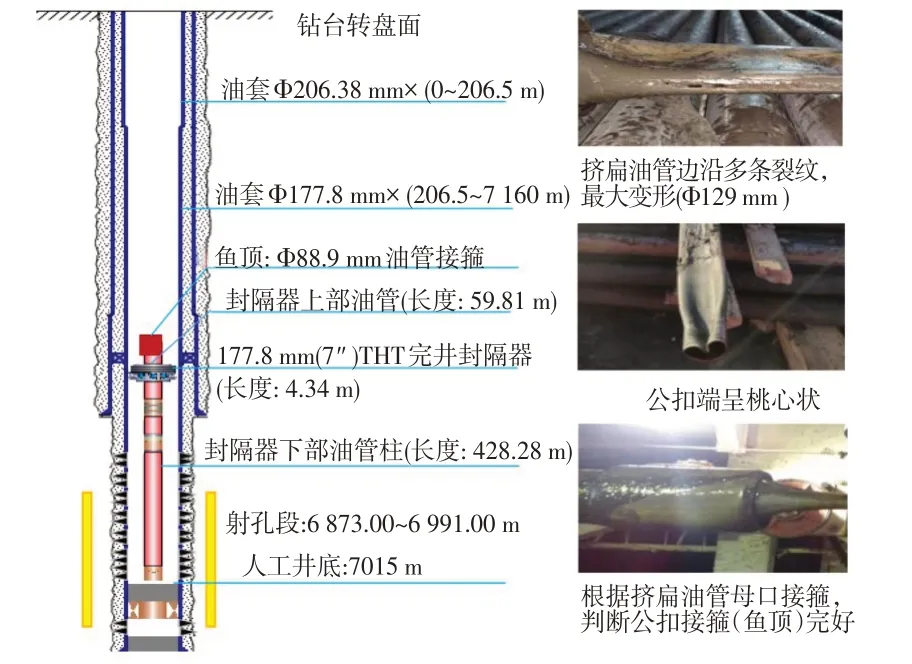

D3井是库车山前克拉苏构造带大北气田的一口高压高产气井,井深7 160 m,预测目前地层压力系数1.57,地层压力107 MPa,地层温度150℃。生产时套压由39 MPa突然落零,后生产油压也由40 MPa降为0,且压力无明显恢复,判断井筒严重堵塞。

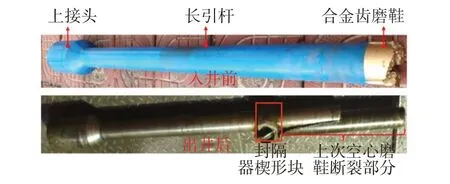

连续油管疏通、打铅印,发现油管在6 491 m处出现变形。后试提油管挂从6 487 m提脱,落鱼总长492.43 m,鱼顶为Φ88.9 mm油管接箍完好,其上部一根壁厚6.45 mm油管本体被挤扁,边沿出现多条裂纹,公扣端呈桃心状,油管壁堆附着沉积物,具体情况如图1所示。

图1 D3井井身结构与落鱼鱼顶情况

1.2 打捞工艺技术方案

1)打捞封隔器上部油管。考虑油套环空存在沉淀物,直接下母锥具有入鱼困难、造扣不牢及脱扣的风险,采用先套铣后打捞的方案,打捞主要以母锥造扣打捞、卡瓦打捞筒倒扣打捞为主。

2)打捞封隔器。根据封隔器鱼顶情况,优先采用合金齿磨鞋磨铣、随钻捞杯捞封隔器残体。若出现封隔器抽芯、倒散等情况,先采用专业工具打捞、后磨鞋钻磨方法处理封隔器附件,处理掉附件后再采用笔尖式打捞矛打捞封隔器下中心管残体。

3)打捞封隔器下部油管。因下部油管砂垢埋卡严重,需下套铣鞋套铣出油管与套管内的砂垢硬物,套铣一段,母锥造扣外捞一段,但对砂垢埋卡使油管不居中,厚壁套铣鞋会将油管套薄、打捞拧劈、拧断,则采用薄壁套铣鞋,提高套铣和打捞速度。

2 打捞工艺技术应用实践及分析

2.1 打捞封隔器上部油管

1)清理油管落鱼环空沉淀物:根据起出油管携带沉积物,判断鱼顶可能被沉积物填埋,直接下母锥打捞很难接触落鱼或沉积物形成的软层使母锥造扣不牢,降低捞获成功率。为此,现场决定优先采用Φ146 mm×Φ123 mm内斜式锯齿形套铣鞋+Φ 121 mm套铣管套铣沉积物,套铣段长10.5 m,露出Φ88.9 mm油管母接箍鱼顶,具备母锥打捞条件。

2)打捞油管:①下Φ148 mm高强度母锥(打捞范围:Φ100~130 mm)造扣打捞累计造扣67圈,释放扭矩回62圈,捞获油管接箍,更换鱼顶为油管公扣。对打捞过程进行分析,继续下母锥造扣打捞存在将油管倒散的可能性,决定下卡瓦打捞筒。②下Φ147 mm反扣整体可退式卡瓦打捞筒(内装Φ86 mm篮瓦+Φ105 mm控制环)过提200 kN捞出被上趟母锥造扣倒松的4根油管,剩余油管仍被沉积物固化,决定再下套铣筒套铣出上部剩余油管21.3 m。③套铣完后,下Φ147 mm卡瓦打捞管柱至鱼顶遇阻60 kN,泵压不变,上提管柱悬重增加180 kN,验证捞获落鱼,活动钻具1 100~1 500 kN,管柱无位移。过提10 kN,停泵倒扣27圈,扭矩5.2~7.2 kN·m,在1 100~1 700 kN范围内活动管柱未解卡。开泵过提80 kN,累计倒扣90圈,释放回7圈,开转盘上提管柱划眼解卡成功,泵压由23 MPa降至9.6 MPa,起出发现177.8 mm(7″)THT封隔器芯轴抽芯,抽芯段长1.44 m,其中卡瓦、楔形块、胶筒附件及下芯轴留置在井筒内(图2)。

图2 THT封隔器芯轴抽芯留置在井筒的封隔器附件

2.2 打捞封隔器

2.2.1 打捞工艺、工具组合选择

THT封隔器通过液压激动活塞系统运动使上下卡瓦撑开嵌入套管,防止封隔器随油管柱伸缩发生位移,胶筒充分撑开实现油套分隔。封隔器芯轴抽芯,使其外部装配的附件全部留置井筒,此时的鱼顶为封隔器上卡瓦,深度6 548.46 m。根据打捞情况判断,上下卡瓦部分仍支撑在套管上,决定采用先捞后磨的工艺方案。

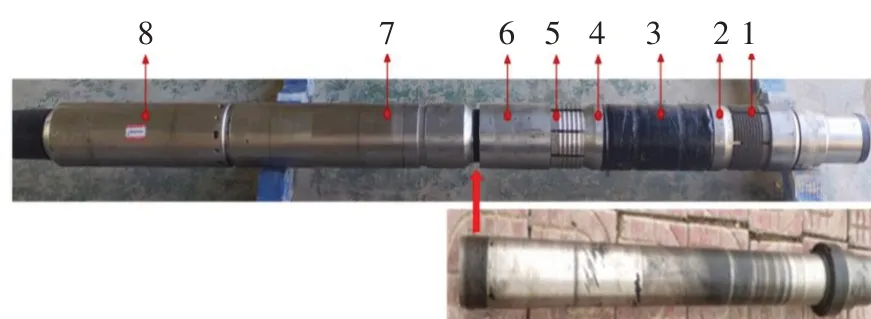

先选用磨捞一体式外开窗铣锥,引杆前端是带有锥度的引鞋可穿过附件落鱼鱼腔,引杆末端是合金齿铣锥可磨铣支撑套管上的卡瓦,外开窗舌钩捞封隔器楔形块、胶筒等附件,工具如图3所示。若未捞获,采用可退式加长捞矛直接穿过落鱼鱼腔,打捞封隔器下中心管并带出放置在其上部的封隔器附件。若打捞方式未成功,则采用磨鞋+随钻捞杯对封隔器附件进行破碎性磨铣打捞。

图3 磨捞一体式外开窗铣锥打捞前后对比情况

2.2.2 打捞过程

1)打捞封隔器附件。下Φ147 mm合金齿磨捞一体式外开窗铣锥(打捞范围Φ73~120 mm)至封隔器上卡瓦鱼顶遇阻20 kN,下放加压60 kN,悬重指重表闪动,钻压降至40 kN,继续加压至240 kN,指重表再次闪动,钻压降至200 kN,继续加压至400 kN,上提管柱悬重未明显变化,起出未捞获落鱼。根据打捞过程分析,指重表两次弹闪,第一次是工具窗舌入鱼,第二次是上卡瓦解卡。引杆末端合金齿铣锥部分有磨痕和两处窗舌由张开Φ120 mm压回至Φ78 mm(图3),考虑封隔器附件内径95 mm不会压回窗舌,分析可能是封隔器上中心管抽芯并带着下中心管上移所致,研究决定下可退式加长捞矛(加长杆0.58 m)打捞封隔器下中心管并带出附件。

2)打捞封隔器下芯轴及附件。两次下入Φ89 mm可退式加长捞矛(Φ76 mm矛瓦)未捞获下芯轴,捞予瓦挂痕明显,并带出少量胶皮和铁屑,引锥锥面存在一个宽深10 mm×1 mm三角形压痕,引锥内腔充填白色特氟龙、少量胶皮等堵塞物,说明捞矛打捞螺纹未完全进入下芯轴内部,其上部的挂痕是卡瓦、楔形块所致。由此判断封隔器下芯轴内也被白色特氟龙残存物、胶皮堵塞,若继续打捞下芯轴则需先钻通水眼。

3)钻通下中心管水眼。下Φ66 mm合金齿长引杆空心磨鞋钻通下中心管水眼,钻磨进尺0.73 m,返出少量丝状铁屑,后进尺缓慢。起钻检查磨鞋引杆较入井前磨短0.51 m,引杆底部被磨平,Φ89 mm倒角台阶有明显磨痕,捞杯内带出少量胶皮和支撑块。本趟钻通水眼效果不明显,主要原因是胶筒、支撑块等密封附件收缩使通道变窄,支托直台阶面的空心磨鞋难以进入鱼腔,且长时间无进尺钻磨导致引杆发生断裂。分析认为目前落鱼水眼仍不畅通,直接下打捞工具无法获得打捞效果。研究决定下凹底磨鞋钻磨封隔器附件残体。

4)钻磨封隔器附件残体。下Φ146 mm合金齿凹底磨鞋钻磨,钻压10~50 kN,转数60~80 r/min,泵压14~16 MPa,扭矩5.3~6.9 kN·m,进尺0.2 m,出口见返少量胶皮和铁屑。通过后钻磨无扭矩变化、无进尺,判断认为封隔器附件随着凹底磨鞋处于同步旋转状态,起钻后检查磨鞋轻微磨损,捞杯带出4块上卡瓦牙,说明封隔器上卡瓦已破坏,下芯轴上的附件残体部分已清理,具备下步打捞条件,为提升打捞成功率,决定再下长杆空心磨鞋钻通水眼。

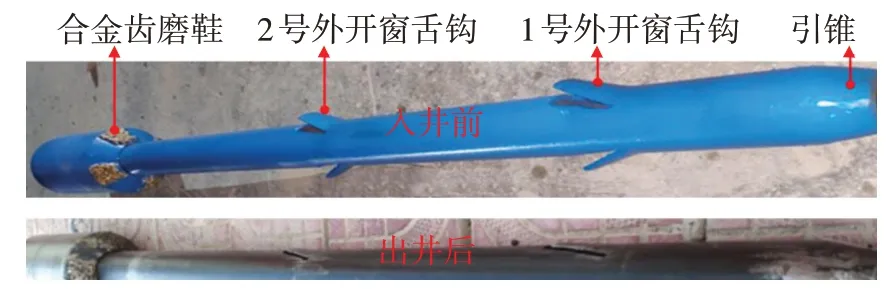

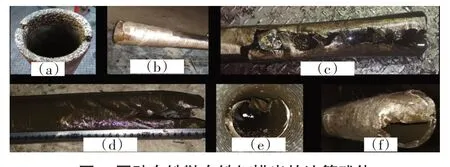

5)再通下中心管水眼。下Φ70 mm合金齿长引杆空心磨鞋钻通水眼,进尺0.7 m,后1 h无进尺。起钻检查磨鞋重度磨损,磨鞋夹带出上次Φ66 mm长引杆空心磨鞋断裂部分0.51 m和上、下楔形块残体(图4),捞杯带出封隔器胶皮、支撑块碎块及金属支撑网,约0.2 kg。由图4可知:下楔形块横面有一个直径Φ66 mm贯穿性圆孔,从而判断前期捞矛打捞时已将封隔器附件捞起,但在上提过程中,卡瓦挂不住楔形块又重新掉回井内,且下落时楔形块发生侧立,上探空心磨鞋通井将其磨穿,因倾斜钻磨使引杆磨鞋发生断裂。井筒具备公锥打捞条件。

图4 长引杆带出的封隔器残体和空心磨鞋断裂部分

6)打捞封隔器残体及下部油管。考虑钻通落鱼水眼较浅,决定下Φ110 mm高强度大头公锥,下至鱼顶位置加压20~40 kN,累计造扣200圈,回0圈,无扭矩变化,起钻捞获封隔器自锁机构和活塞外筒,共0.90 m。说明封隔器外筒丝扣在凹底磨鞋加压钻磨时已倒开。封隔器部分卡瓦未捞出,下笔尖式公锥内捞。

7)继续打捞封隔器残体和下部油管。下Φ110 mm笔尖式高强度公锥(打捞范围Φ50~95 mm)+安全接头+随钻震击器+送入钻具组合,其中震击器作用是震击辅助落鱼解卡,下钻至鱼顶6 549.58 m。具体打捞过程:分级加压至30 kN,造扣共28圈,回6圈,上提管柱悬重无变化;加压10~50 kN,分次造扣共48圈,回47圈,扭矩5.2~5.7 kN·m,上提悬重无明显变化;加压10~50 kN,分次造扣共55圈,回47圈,扭矩5.2~6.1 kN·m,上提悬重增加120 kN,后降至原悬重;停泵加压10~30 kN,分次造扣共83圈,回47圈,最后造扣20圈回0圈,扭矩5.2~6.3 kN·m,上提悬重变化不明显,下放复探提前0.6 m遇阻2 kN,后继续加压造扣,无回转,无扭矩变化。起钻检查捞获落鱼325.64 m,包括剩余封隔器下中心管残留部分、压裂滑套上部分及封隔器下卡瓦3块,最后12根油管被堵死。

3 打捞封隔器下部油管

通过笔尖式公锥打捞的最后12根油管堵塞,判断井内剩余油管仍被堵塞和埋卡,堵塞物主要是地层沉砂和垢。目前鱼顶为压裂滑套下部分,外径Φ113 mm,外捞存在局限性,研究决定再下笔尖式公锥更换鱼头,探明油管埋卡位置,为后期打捞工具多样化选择创造条件。

3.1 换鱼顶

下Φ110 mm笔尖式公锥捞获压裂滑套下部分,更换鱼顶成功,现鱼顶为压裂滑套变油管的变扣。过提480 kN未解卡,且只捞出滑套下部分,说明井内剩余油管砂垢埋卡严重,需先套铣出油管再倒扣打捞。

3.2 打捞剩余油管

1)先套铣后打捞。①下壁厚16 mm的Φ148 mm×116 mm平底合金齿套铣鞋和3根套铣管至鱼顶6 875.61 m套铣,套出油管23.69 m,最后1 h无进尺,起钻发现套铣鞋磨损严重(图5(a)),捞杯内带出合金碎块、铁屑及封隔器卡瓦碎块共1.35 kg。分析认为套铣鞋与置留在环空的封隔器残体发生硬磨损,未达到最大设计套深,已套出2根油管接箍,具备打捞条件。下Φ147 mm整体可退式卡瓦打捞筒捞出油管11.39 m,距油管下端1.90 m被磨鞋偏磨变薄,至接箍低端32 mm处被磨穿(图5(b)),以此判断,井内油管被砂垢沉实埋卡严重,且不居中。②决定采用壁厚15 mm的合金齿套铣鞋,套铣段长17.65 m,其中接上趟套铣深度6 897.25 m,至6 899.04 m进尺缓慢,后套铣速度加快,至最大设计套深起钻检查套铣鞋轻微磨损,捞杯内带出细铁屑0.56 kg。后下卡瓦打捞筒捞获油管本体1.73 m,整段均被偏磨变薄,距鱼尾0.41 m处油管撕开约1/2(图5(c))。换高强度母锥捞获10.61 m,包括被上趟卡瓦打捞筒拧断的剩余油管残体8.02 m,距鱼尾1.80 m处出现偏磨,距鱼尾0.11 m撕开(图5(d)),目前鱼顶仍为因偏磨被拧断的油管本体。套铣还未捞出油管15.56 m,再下母锥捞获油管残体0.4 m,偏磨处劈叉内卷,最薄处油管厚度2.5 mm(图5(e))。继续下母锥捞获落鱼16.79 m,其中油管残体6.68 m+油管整根9.93 m+接箍1只0.18 m(图5(f)),鱼顶为油管公扣。根据套铣速度、打捞结果分析,井内油管仍存在阶段不居中情况,继续下厚壁套铣鞋会将油管套薄,倒扣打捞时易拉长拧断落鱼,决定换用薄壁套铣鞋。

图5 厚壁套铣鞋套铣打捞出的油管残体

2)套捞一体。①下套捞一体管柱:Φ146 mm×(Φ120 mm/Φ126 mm)波浪式合金齿套铣鞋+Φ140 mm×121 mm短套铣管+Φ140 mm×121 mm长套铣管+Φ110 mm反扣笔尖式高强度公锥(范围Φ50~95 mm)+复合接头+随钻加长捞杯+四棱扶正器+反扣钻具组合。先用波浪式套铣鞋套铣,套磨进尺23.61 m,钻压10~40 kN,转数30~50 r/min,扭矩5.2~5.9 kN·m,排量3~4 L/s,泵压22 MPa。套铣到设计套深位置,公锥反转造扣,打捞出油管柱。

波浪式套铣鞋端部堆焊的合金齿壁厚逐渐变薄,壁厚从13 mm变为10 mm,通过端部的壁厚变化保护油管不被套损。实践证明:起出的油管检查未发现被套劈、套薄的痕迹。通过统计发现,变壁厚的波浪式套铣鞋在套铣速度上明显占优,其平均进尺5.25 m/h,相比厚壁16 mm套铣鞋平均进尺2.96 m/h,套铣速度增长75%以上,相比壁厚15 mm套铣鞋平均进尺3.53 m/h,套铣速度增长48%。

4 结论

1)根据实际工况,合理建立打捞方案,分析每趟打捞结果,总结经验,判断鱼顶请况,优选工艺措施和工具组合有助于D3井生产油管的打捞成功。

2)封隔器上芯轴抽芯,使胶筒、特氟龙辅助密封件失去芯轴支撑而发生变形,在外开窗捞铣工具未果后,再下捞矛穿过受压变形的密封附件打捞下芯轴效果不明显,考虑直接用磨鞋钻磨,利用随钻捞杯、循环洗井相结合的方式打捞封隔器附件残体。

3)实践证明:波浪式合金齿变壁厚薄壁套铣鞋因其特殊的设计在套铣砂垢堵塞油管时明显优于平底合金齿套铣鞋。

4)需对易出砂井的完井油管配置进行创新,为满足替出产层段高密度压井液的作业要求,将遇酸快速溶解的筛管下至产层段,完井时当油管使用替出产层段的高密度工作液,降低井筒污染,生产时经过酸溶镁铝合金孔后当筛管使用,因溶孔数量多、过流面积大,可降低油气流动阻力。