粉状混合材料粘附传输设备的解决方案

2022-11-04陈瀚乾

*陈瀚乾

(茂名市晶惠石油化工有限公司 广东 525000)

在工业生产应用中为了降低成本或者提高性能,常会出现各类粉状无机物和有机物混合生产的材料,如由有机物聚丙烯树脂粉料和无机物碳酸钙、云母等粉料混合生产的改性塑料,由无机物水泥、石英砂和有机物乳胶粉、纤维素醚等材料混合生产的瓷砖胶等。由于大部分有机化合物是以共价键结合形成分子晶体,大部分无机化合物以离子键结合形成离子晶体,两者之间的极性有很大的区别,分子间的范德华力也根据极性的变化而发生变化,导致生产过程中会出现搅拌不均匀、粘附等现象。本文主要以瓷砖胶[1]为例,对这类材料在生产过程中遇到的问题进行分析,同时提出一种解决方案。

1.研究背景

瓷砖胶是现代装修中常用的新型材料,具有传统水泥砂浆数倍的粘结力和良好的柔韧性[2]。瓷砖胶传统的生产工艺分为称量、上料、混合和包装,在混合工序中需要将水硬性胶凝材料[3]、填充骨料、可分散乳胶粉[4]、纤维素醚、木质纤维素和防水剂等添加剂充分混合,最终形成混合粉状物产品。

目前瓷砖胶的生产通常使用水泥作为水硬性胶凝材料,石英砂、天然砂或矿渣粉等作为填充骨料,醋酸乙酯或苯乙烯-丙烯酸三元共聚物等作为可分散乳胶粉,使用一般的搅拌机进行混合搅拌时,由于石英砂或天然砂等填充骨料粒径粗细不一,与其他各种原料在混合过程中容易发生粘结残留,容易在传输部位发生堵塞,使混料装置的内部出现卡料或堵塞等问题[4]。

混料装置出现卡料或堵塞等问题将会导致需要停机清理,既降低了生产效率,又增加了企业的生产成本。本文以瓷砖胶生产装置的搅拌系统设备为例,提供一种粉状无机物和有机物的类瓷砖胶产品材料经混合后粘附传输设备的解决方案,以期为同类生产操作人员提供参考。

2.粉状混合材料粘附传输设备的解决方案

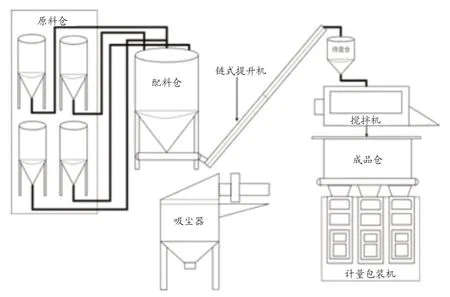

(1)瓷砖胶生产工艺介绍。瓷砖胶类粉状混合材料自动化生产线包含如下设备:原料仓、配料输送机、计量称、加量斗、斗式提升机、待料仓、三轴高效混合机、成品仓,包装机、自动化控制系统[8]。

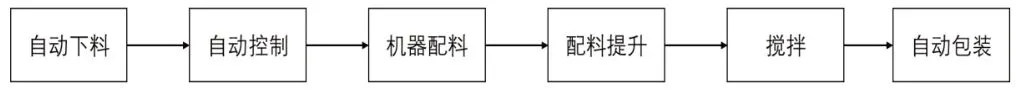

工艺流程如图1所示,包含6段生产过程;而控制系统设计总体框图如图2所示,分为8个模块。

图1 瓷砖胶类粉状混合材料生产的工艺流程

图2 瓷砖胶类粉状混合材料自动化生产控制设计方框图

在瓷砖胶产品混合生产工序中,起水硬性胶凝材料作用的是水泥[6],起填充骨料作用的是石英砂,其他化工材料都是做可分散乳胶粉使用。搅拌混合过程中由于填充骨料粒径大小无法完全统一,固态流体容易发生粘结残留在釜壁,进而传输过程发生堵塞,致使整套传输设备出现卡料或堵塞等问题。

(2)新型的瓷砖胶搅拌装置可防止粉体材料在混合过程粘附设备。本文提出一种技术方案可以用于解决粉状混合材料粘附传输设备的问题,即提出一种新型的瓷砖胶搅拌装置。

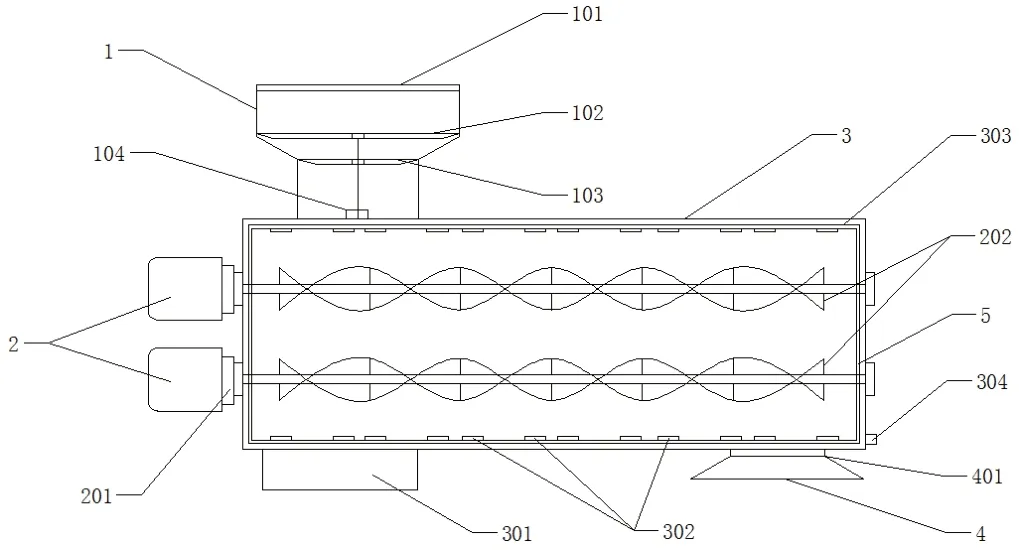

图3 瓷砖胶混合搅拌装置的整体结构示意图

图4 瓷砖胶混合搅拌装置的俯视图

瓷砖胶搅拌机[5]包括进料口、碎料装置、混料装置、吸湿装置和出料口,进料口的上方设置盖板,进料口的下方设置碎料装置,碎料装置下方连接混料装置,混料装置包括搅拌机、电机、减速机、搅拌轴、搅拌桨、空气压缩机和喷头[7],电机连接减速机,减速机连接搅拌轴,搅拌桨分布在搅拌轴上,搅拌轴设置在搅拌机的内部,搅拌机的内壁上分布有喷头,喷头连接空气压缩机,出料口设置在搅拌机的下侧。

碎料装置包括碎料机、滤网和转动电机,碎料机包括第一碎料机和第二碎料机,第一碎料机和第二碎料机包括碎料桨,滤网包括第一滤网和第二滤网,第一滤网设置在第一碎料机的上方,第二滤网设置在第一碎料机的下方,第二碎料机设置在第二滤网的下方,转动电机和碎料桨之间通过转轴连接。通过设置双重的碎料和过滤装置,使体积过大的粗骨料充分破碎成体积符合要求的细骨料,避免粗骨料在搅拌机内结块,堵塞运输管道。

滤网的镂空形状为方形或圆形。通过设置方形或圆形的镂空滤网,使体积过大的粗骨料充分破碎成体积符合要求的细骨料,避免粗骨料在搅拌机内结块,堵塞运输管道。

搅拌机内设置有双螺旋搅拌桨。通过设置双螺旋搅拌桨,提升搅拌效率,使水硬性胶凝材料、填充骨料、可分散乳胶粉、纤维素醚、木质纤维素和防水剂等混合料在搅拌机内实现高效切割混合,使混合料的结块受力破碎,在出料口得到混合均匀、粉末细度符合生产要求的混合成品。

搅拌机的内壁上设置有加热装置,同时也设置有通气孔。通过加热装置使搅拌机内部保持高温,蒸发混合料内带有的水分,避免混合料吸水结块,堵塞运输管道。

吸湿装置包括流道、出水口和吸湿器,流道包裹搅拌机的内壁并连接通气孔,流道上设置有出水口,吸湿器设置在出料口与搅拌机连接处,流道和吸湿器内设置有吸水材料。混合料中的水硬性胶凝材料和可分散乳胶粉等原料易吸水形成浆状或者吸水产生黏性,在搅拌机内形成残留结块,同时产品包装时需保持干粉状,在搅拌机外壁流道以及出料口上方的吸湿器内设置吸水材料,保证混合料在搅拌机内不吸湿结块,产品出料保持干粉状。

(3)新型瓷砖胶搅拌装置的先进性。与现有国内普遍的技术相比,本文提出的新型瓷砖胶搅拌装置有益效果是:在瓷砖胶粉状物搅拌机中设置带有盖板的进料口,防止混合原料吸水结块以及混合料中粉料飘散,保证生产环境的整洁;设置碎料装置,保证进料粒径均匀一致,避免混合原料中粗骨料发生粘结残留、堵塞进料管道;设置连接空气压缩机的喷头,可以避免混合料在搅拌桨上发生残留结块进而卡料,影响混合料在搅拌机内部的传输;设置吸湿装置,避免混合原料中易吸水结块的成分吸水结块,粘结残留在混料装置内部,堵塞混合原料的传输,避免混料装置内部出现卡料或堵塞等问题。

图5 瓷砖胶生产自动控制系统结构图

(4)系统自动控制技术[9]也可防止粉体材料在混合过程粘附设备。自动化、智能化是传统制造业发展的重要着力点。瓷砖胶、砂浆、水泥等建筑材料制造业存在大量的上、下料工作,但这类产业其自动化程度与汽车制造业相比差距巨大,很大部分企业仍采用人工操作为主的生产方式。企业想要提高生产效率,离不开快速的加工流程,因此避免不了频繁的人工上、下料。这类产业生产线各个环节的配合衔接要求高,同时各个待加工产品有着指定的加工位置,重复操作会影响操作人员的上、下料精度和效率,另一方面操作人员的工作环境差、劳动强度大和易疲劳也是亟待解决的问题。早期部分企业引入了自动提升机等生产线辅助设备,但其智能化程度不高,仍需要操作人员配合,并不能很好的解决问题。随着工业机器人制造技术的逐步完善和成本的降低,利用机器人完成搬运、分拣与喷漆等工序的技术日趋成熟,建筑材料制造企业生产线也逐步开始了自动化改造。

本文提出的生产自动控制系统各部件组成为:原料仓、小料仓、计量称、加量斗、斗式提升机、链式提升机、待料仓、三轴高效混合机、成品仓,计量包装机。其中,原料仓存储分为3个大料仓和小料仓。

①工作原理。引进PLC控制[10],如一斗四路全自动混料控制系统,一斗四路全自动混料机是由智能控制系统(PLC)实现全过程自动运行。

运用PLC程序从原料仓中自动取料,两种大料分别为起水硬性胶凝材料作用的水泥和起填充骨料作用的石英砂,并通过传送带将两种大料同时输送至配料仓;瓷砖胶配方需要用上4种以上的小料,分别为可分散乳胶粉、纤维素醚、木质纤维素、防水剂和其他,小料需要由工人加入配料仓,并根据PLC程序添加的大料的量,对小料进行配比调整;配料仓的原材料经链式提升机输送至待混仓,等待混合;搅拌机空闲后,PLC程序控制将待混原料注入搅拌机中;充分混合约8min后,输送至包装机进行自动包装。

②电路原理。该自动控制技术可分为一次系统和二次系统。首先一次系统启动开始进行自检,自检完成后由料斗传感器传输信号至数据采集系统,脉冲控制系统输出信号至1#料继电器,1#料继电器闭合,KM1接触器动作,称斗1路开始上料。此路料完成,按2#料、3#料、4#料逐一上料直至完成。此时所有设备的空气开关为常闭状态。上料完成后搅拌机接触器动作,搅拌机电机开启。搅拌机启动信号传输到数据采集系统,配料阀提示警报,此时人工添加配料,添加完成后按小料确认按钮。数据采集系统收到搅拌信号,由脉冲控制系统输出信号至提升机继电器,水平螺旋及提升螺旋接触器动作。待搅拌达到预设时间,搅拌卸料的接触器动作,开始卸料。二次系统的线路是由L1、L2、L3三相四线为分级机、喂料器、引风机、数据采集脉冲控制系统、脉冲除尘器提供电源。

经由数据采集MDC采集数据,由MCY脉冲控制系统对各终端设备输出动作信号。首先接收信号的是压力传感器,传感器感应重量达到预设值,传感器回传信号至数据采集系统,再经脉冲控制系统输出信号给分级机电机启动。同时,压力传感器感应重量达到预设值,混料器启动。当分级机、混料器都启动时继电器闭合,交流接触器动作,引风机电机启动。至此,该自动控制系统一次流程完成。

(5)系统自动控制技术的先进性。与现有国内普遍的技术相比,本文描述的自动控制技术的研究具有极大的社会意义和经济效益,只要在厂房建设的同时,并引入对购置的设备进行自动化改造,依据不同的瓷砖胶配方和原材料的各种物理性质,通过生产线自动化控制系统完成配料、混合、包装等环节,生产工人操作方便,辅助服务部门工作便利,最有效地利用生产面积,减少人工操作产生的配料比例误差和错误操作,减轻人工操作的劳动强度。

同时也改变了过去瓷砖胶类粉状混合材料生产线粉尘多,污染大的问题,实现生产线除尘和回收的自动化控制,有效地降低生产车间的粉尘浓度,极大地改善了生产车间的工作环境,提高作业人员的工作效率,有效降低一线职工尘肺病的发病率。而回收的粉尘也可重新用于生产其他砂浆产品,降低原料成本,提高原材料利用率。

3.结束语

通过对新型瓷砖搅拌装置及系统自动化控制技术的详细介绍及分析,提出以下几点关于粉状混合材料粘附传输设备的解决方案:(1)在粉状混合材料搅拌机中设置带有盖板的进料口,防止吸潮及粉料逸散;(2)加设碎料装置,确保进料均匀;(3)加设空气喷头,提高混料效率;(4)加设吸湿装置,避免结块粘附;(5)传统人工或者半自动化生产系统改为全自动控制,提高生产效率,降低粘附几率。

同时建议生产这类粉状混合材料的操作及管理人员,除了要严格按照规程规范进行,对发现可能影响到生产效率、生产安全的问题还应该本着具体问题具体分析的原则,通过设备改造、工艺改造找寻解决的办法,为企业的安全、稳定生产提供有力的技术支持。

瓷砖胶、腻子粉、特种砂浆等粉状混合材料生产线应大力推进智能化、无尘化改造,减少生产过程中的原材料消耗、能源消耗和污染,实现这类传统的粉状混合材料制造业产业转型升级,符合我国可持续发展战略和高质量发展的方向,对于技术进步、提升劳动力素质、提高企业生产效率、促进产业结构调整、推进工业转变发展方式等具有重要意义。