基于UG与Moldflow非平衡浇注系统的笔筒套模具设计

2022-11-03尹小定黄琳莲王登化

尹小定 黄琳莲 王登化

(江西机电职业技术学院,江西 南昌,330013)

为了更好地节省生产成本、获取更大的效益,大多数中性笔配套零部件在模具设计中采用一模多腔的非平衡浇注系统进行注射成型。注塑工艺中多型腔非平衡浇注系统的平衡状况,在很大程度上会影响制品的质量。如果熔体不能同时到达各浇口并充满各个型腔,将导致压降分布不均匀,使制品的质量下降,或者出现充不满现象[1-2]。在实际生产过程中,即使型腔和流道对称布置,也通常会出现充填不平衡现象,难以保证塑件质量的一致性[3]。影响流道平衡的因素很多,包括流道尺寸、填充速率和使用的材料等[4]。以下以笔筒套塑件为例,利用Moldflow软件的充填分析来设计模型,以便得到非平衡浇注系统较好的充填性能;在此基础上,利用UG软件进行了笔筒套的多型腔模具设计,从而在保证塑件质量的情况下更好地满足笔筒套的生产要求。

1 塑件分析模型及流动分析方案的建立

1.1 塑件结构分析

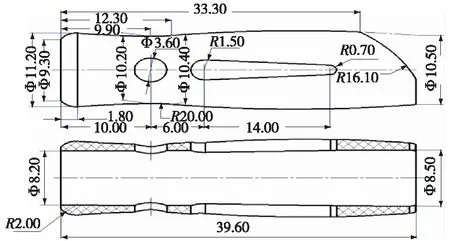

笔筒套塑件示意如图1所示。产品尺寸为Φ11.20 mm×39.60 mm,塑件两端孔尺寸要求公差为0.05 mm,根据基本尺寸要求达到了MT2以上的精度,由此可见如何保证塑件的成型和出件对模具设计显得极为重要。同时,塑件还有两个过端面的通孔,在模具设计时需要考虑成型方式。

图1 笔筒套塑件示意(单位:mm)

1.2 浇注系统的初步设计

笔筒套是中性笔的配套零部件,因其生产要求与使用的特性,塑料只能采用内部进胶并自动断胶的方法,根据塑料料厚、结构特性和塑件生产要求,浇口形式采用潜伏式,浇注系统设计见图2。

图2 浇注系统(单位:mm)

其中,一级分流道直径为7.00 mm,二级分流道直径为5.00 mm。

1.3 笔筒套分析模型的建立

将该塑件转化为STL格式后导入Moldflow软件中,进行双层面网格划分,划分网格单元数量为18 986个,修正后保证塑件匹配率为85%。再添加浇注系统,并对其进行网格划分,然后对塑件进行一模48腔的型腔布局,如图3所示。通过自由度、取向性和连通性检测后,整个模型划分的网格单元数量为2 072 767个。

图3 笔筒套分析模型

1.4 材料及工艺性能

该塑件采用Tonen Chemical公司生产的EL065热塑性材料。EL065的加工性能:熔体密度0.802 g/cm3,固体密度0.947 g/cm3,顶出温度122 ℃,推荐模具温度45 ℃,推荐熔融温度210 ℃,极限熔融温度260 ℃,最大剪切速率40 000 s-1,最大剪切应力0.3 MPa。

1.5 充填分析

利用Moldflow软件先后对两种模型的充填性能进行分析,将浇注系统的初步设计作为第一种模型,该模型建立后检查相关网格并进行充填分析,结果如图4所示。

由图4(a)可知:第一种模型完成型腔的充填时间用了1.704 s;相邻两个塑件的充填时间相差不是很大,但是靠近塑件主流道最内侧与最外侧的充填时间相差了0.730 s,充填过程显示最内侧塑件已经充填完成时,最外侧塑件充填只完成了一半,接下来的时间靠近内侧的塑件一直是在保压补塑直到最外侧型腔充填完成。可以看出,这种模型的充填注射不利于批量生产塑件质量的控制。图4(b)中的充填压力分析显示,注射时的最大压力为103.7 MPa,然后进入保压阶段。

图4 第一种模型充填分析

2 充填平衡设计及模具结构设计

2.1 充填平衡的设计

非平衡布局浇注系统需要人工平衡,也就是在成型工艺参数一定的情况下,可以通过调整流道和浇口尺寸使熔体同时充满型腔,达到充填平衡[5]。在实际生产中,为了解决充填不平衡问题,大多数情况下是通过改变浇口尺寸,达到近似充填平衡[6]。根据经验调整流道和浇口尺寸,经过反复试模达到平衡[7],但这样大大增加了钳工修模的难度。减少一模48腔生产塑件的充填时间差异,保证各型腔的充填保压时间基本相同,是充填平衡设计的根本。该塑件采用的浇口比较特殊,需要对型芯端部进行放电加工,钳工很难进行后续浇口部分的修配。由于是相同的制件,浇口设置相同,只要流道平衡,理论上就能达到平衡进料。这里研究的是相同制件非平衡系统的平衡问题[8],在此只需对流入浇口前的二级分流道进行调整,在上述浇注系统初步设计的基础上,通过调整二级分流道大小来实现各型腔注射压力平衡,从而实现充填平衡。

基于笔筒套对于尺寸精度的要求,理论上在较小范围内波动是可行的。该浇注系统采用对称结构,以主流道为中心、一级分流道为主干、两侧分布二级分流道。将二级分流道对称划分为左右各3段(见图5的B~D段),每段4组,每组上下2个充填塑件。第二种模型充填平衡设计如图5所示。

图5 第二种模型充填平衡设计

基于第一种模型充填分析结果,再考虑加工性,将二级分流道设计成分段过渡形式,即将图5(a)中的B段二级分流道直径改为3.00 mm,C段二级分流道直径改为4.00 mm,D段二级分流道直径保留为5.00 mm,其他尺寸保持不变。随后将该设计模型运用Moldflow软件充填分析,结果如图5(b)所示。该模型完成型腔的充填时间用了1.825 s,靠近塑件主流道最内侧与最外侧的充填时间相差了0.540 s。从充填结果来看,靠近主流道最内侧塑件充填完成时,最外侧塑件已经充填完成了三分之二。图5(c)中的充填压力分析显示,注射时的最大压力为84.4 MPa左右,然后进入型腔保压阶段,与第一种模型相比,压力下降了约20.0 MPa,充填效果明显改善,注射压力降低,有效补缩的时间延长,有利于提高产品质量[9]。同时,这种分流道分段分组的尺寸设计在很大程度上减少了钳工修配工作量,该设计采用的标准刀具尺寸提高了模具加工的效率,在满足生产要求的情况下大大加快了模具的生产速度。

2.2 模具结构的设计

通过Moldflow软件的充填分析后,针对该型腔布局及相关流道设计在UG软件中进行模具结构的设计。笔筒套塑件是典型的筒形制件,但由于尾端不对称,并附有对称两侧“!”形的小孔结构,模具结构设计时采用侧抽成型主体筒形获得中间主孔,上下成型两侧“!”形的小孔,至此塑件外形则由上下两部分型腔成型。这种结构设计符合塑件在最大轮廓处进行分型的原则[10],也满足了一模多腔、自动断胶、快速出件的生产要求。为了降低模具成本、保证精度、便于加工和装配,该模具采用了一层设计,并将上下型腔分为4块。因笔筒套塑件的特殊性,将塑件浇口设计在了型芯的端部,同时达到了侧抽芯目的。型腔与型芯的成型设计如图6所示。

图6 型腔与型芯的成型设计

图7是模具结构装配示意。图7(a)为模具的动模部分,主要由动模座板、型芯固定板、下型腔、导柱、侧滑块、型芯组成;图7(b)为模具的定模部分,主要由定模座板、斜导柱固定座、楔紧块、斜导柱、导套、上型腔组成。

1—动模座板; 2—型芯固定板;3—下型腔;4—导柱;5—侧滑块;6—型芯;7—定模座板;8—斜导柱固定座;9—楔紧块;10—斜导柱;11—导套;12—上型腔

3 模具结构验证

为了验证模具结构的合理性,将模具在BT150V-Ⅱ注塑机上试模生产。该模具调试生产的浇注系统及塑件如图8(a)和图8(b)所示。通过测试,塑件完全满足客户要求。

图8 模具调试产品

4 结语

a) 通过建立非平衡浇注系统充填模型,运用Moldflow软件进行分析,充填时间和充填压力结果表明,这种针对二级分流道进行分段分组尺寸设计的模型,可以改善模具非平衡浇注系统充填的平衡性,保证了塑件的质量。

b) 这种对分流道进行分段分组的尺寸设计,在满足塑件生产要求的同时,减少了钳工的工作量,提高了模具加工效率,缩短了模具生产周期。

c) 采用上下成型笔筒套塑件外形结构,侧抽成型主体筒形与浇口断胶同步,达到了一模多腔成型以及简化模具结构的目的,满足了快速出件的生产要求。

d) 通过生产验证,模具结构设计合理,为一模多腔非平衡浇注系统平衡充填提供参考。