一种遮盖约束式铝型材分流挤压模

2022-11-03翁佳铭罗艺茹郭俊驰盘德文邓汝荣

翁佳铭,罗艺茹,郭俊驰,盘德文,邓汝荣

(广州科技职业技术大学,广州 510550)

0 前言

随着经济的快速发展和人们生活水平的提高、现代科技的进步,特别是制造业的日益发展和现代加工技术的提高,人们对铝合金有了越来越深的了解和认识。由于铝合金具有良好的抗腐蚀性、轻量性、可焊接性等特点,使得铝合金型材的应用更加广泛。如日常生活中随处可见的监控摄像仪器,其盖板材料经历了从不锈钢薄板钣金、塑料到铝合金型材的阶段。采用不锈钢薄板,材料贵、成形难,而且生产效率低,难以满足市场的需求量;采用塑料,加工成形容易,材料成本低,但强度方面达不到经久耐用,而且时间一长,会发生变色甚至于脆裂,发生安全事故;采用铝合金型材则弥补了这些缺陷,而且采用挤压成型,效率高、成本低。但在挤压生产中,模具是关键。目前盖板铝型材的生产仍然采用传统结构的模具,把盖板这样的型材归类于普通的实心型材,从而采用传统的平面模结构进行设计。采用这种结构,模具的强度明显不足,模具容易变形和断裂,寿命低。这是因为在设计非空心铝型材挤压模时,通常都要进行强度上的舌比值计算,一般的设计原则是:当舌比值大于6时,型材就归类为半空心型材,就不能采用普通的平面模结构,应选择其他的模具结构形式[1-2]。而像盖板这样的型材,从理论上计算,其舌比小于1,但是在挤压理论还不十分完善的今天,容易误导生产者和制造者而选择传统的平模结构。通过舌比计算来确定模具的结构,往往会忽略如摄像盒盖板这类非空心型材悬臂包围面积大这一要素,因此这种方法存在一定的缺陷。本文通过对摄像盒型材挤压模的改进,提出一种遮盖约束式分流模结构形式及其设计思路,拓宽对半空心型材的认识,供同行参考。

1 产品结构特征分析

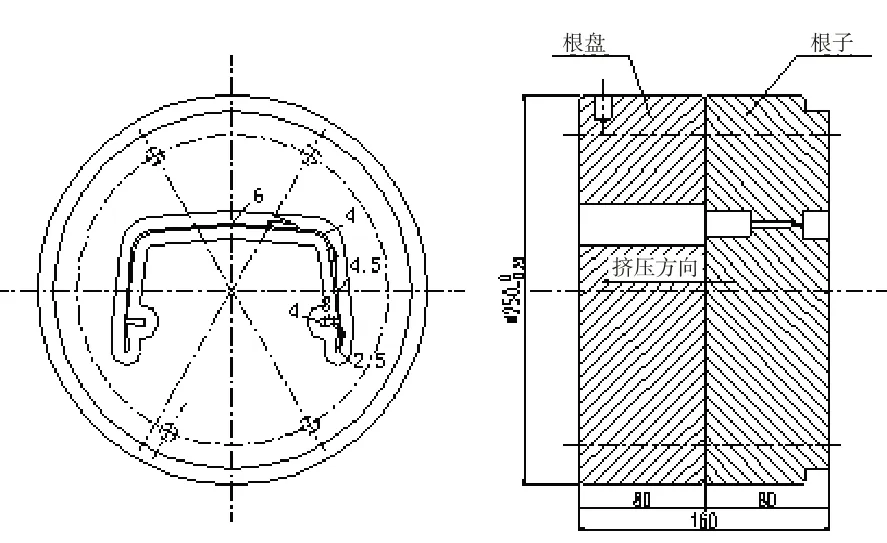

图1所示是一款常见的典型摄像盒盖板型材断面。其最大宽厚比为76.8,型材外部均为圆弧形状,型材的壁厚为1.8 mm。若根据半空心型材的判定方法,由于该型材形成的悬臂危险部位开口尺寸为111.8 mm,经计算,其舌比为0.6,则该型材不属于半空心型材。另外,由于型材的断面面积为566.3 mm2,从挤压工艺优化及成本方面考虑,选择18 MN挤压机较为合适,其挤压筒内径为183 mm,经计算,挤压机的最大比压为685 MPa,挤压比46.4。假设采用传统平模结构中的一体式结构[3],即模具仅由一件模子组成,因为在传统的平模结构中,一体式结构的模具强度最好。根据平模的模具强度计算公式进行核算,则模子的最小厚度为120.2 mm,模具的强度核算公式如下[4]:

图1 型材断面图

式中:n为安全系数;w为型材开口宽度,mm;h为模子厚度,mm;P为挤压机最大比压,MPa;A为型材所包围的面积,mm2;[]σb为模子材料的许用强度,1150 MPa。

但是,18 MN挤压机的最大模具厚度为160 mm。经验表明,当模子厚度超过适用模具规格厚度的0.5倍时,即使型材从舌比方面不认为是半空心型材时也应当视同半空心型材来进行模具结构的选择,否则,模具同样会因强度不足而产生变形或塌裂。

2 传统的模具结构

针对图1所示的盖板型材,目前企业采用的传统平模结构,主要有2种结构形式,分别是如图2所示的二件式结构和如图3所示的一体式结构。

图2 二件式平模结构示意图

图3 一体式平模结构示意图

采用二件式结构,模具由模子和模垫组成[5],结构简单,制造方便。但强度最弱,模具的变形大,实践证明,模具的平均寿命小于3 t,且挤压的型材存在严重的壁厚偏差现象。

而一体式结构,也称整体式结构,模具仅由一件模子组成[6]。模具强度有所提高,但模具平均寿命仍不超过6 t,型材壁厚偏差的问题没有完全得到解决,而且加工的周期长,所消耗的电极材料多,因而一体式结构的模具成本较高。

3 改进后的模具结构

根据型材的结构特点及上述计算,可以把盖板型材视为半空心型材来进行模具结构的设计。而半空心型材模具,目前行业的技术人员进行了广泛深入的研究,得出了一些较为成熟的结构形式,如分割式分流模[7]、吊挂式分流模[8]、导流保护式分流模[9]等,但这些结构对于盖板型材并不合适。通过分析可以看出,这些结构的原理都是从改善悬臂的受力状态或转移悬臂的受力构成出发,从而降低悬臂的受力,达到提高模具强度的目的。因此,根据型材的特点和半空心型材模具的设计原理,确定采用一种约束式遮盖分流模结构,如图4所示。

图4 约束式遮盖分流模结构示意图

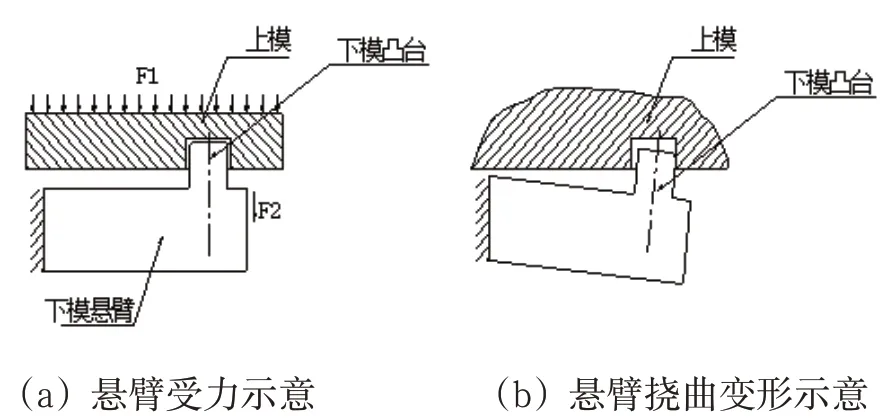

这种结构的原理是,采用上模没有模芯的分流模结构,将悬臂的大部分置于分流模上模的中心部位的下方,上模并不接触悬臂,而是将悬臂的大部分保护起来,上模中心部位将悬臂遮挡起来,挤压时,原来由悬臂直接承受的正压力由上模代之来承受,受力的主体发生了转移,从而大大改善了悬臂的受力状况。因此,只要上模有足够的强度,就可以保证悬臂的强度。而分流模上模的强度取决于分流桥及分流比等参数的确定,这就给了提高悬臂强度采用相关措施的空间,因为这些参数确定的方法和手段是多样的和成熟的。所以在结构设计时应尽量让上模承受金属挤压时的正压力,并确保上模的受力不传递到悬臂上。但是,实际上当金属进入悬臂的模孔最终成型时,会对悬臂产生与挤压方向相同的摩擦力,以及上模没有完全遮挡住悬臂的部位仍会伴随一定的正压力,这两部分力会使悬臂发生向下的挠曲或弹性变形。这种变形的结果,一方面会使悬臂头部的壁厚变薄;另一方面会使头部金属流速变慢,严重时将发生堵模现象造成挤压力瞬时急剧上升而导致悬臂断裂。基于此,在悬臂的正面平面上设计一个向上凸起的圆形凸台,而在上模对应的位置设计一个内凹的圆孔与之相配合,凸台与圆孔采用上模与下模止口的配合方式,当悬臂向下发生挠曲时,凸台也会随着悬臂向下发生“倾斜”,就会触及到上模的圆孔而受到约束,从而阻止了悬臂继续向下发生挠曲变形,相当于将悬臂由悬臂梁结构变成了简支梁结构,如图5所示。这样就消除了悬臂向下发生弹性变形或挠曲的可能性,既保证了壁厚的均匀性,也大大提高了悬臂的强度。

图5 下模凸台约束原理示意图

模具结构设计要点:

(1)上模的强度必须保证。设计时就进行必要的强度计算和核算。

(2)上模分流孔的布置如图6所示。分流孔布置采用了与型材形状相似性原则,设置了4个分流孔,各个分流孔的面积差异控制在10%以内,分流比为23,取挤压系数的25%~35%。由于悬臂头部承受的对悬臂产生的弯矩最大,使悬臂产生的向下挠曲也最大,因此,在该处对应的上模应设计一个分流桥进行遮挡,分流桥宽度为16 mm,目的是减小该部位的受力。同时为了降低上模的受力,采用斜入式平等的分流孔通道,一方面减小了上模的受压面积,另一方面分流孔适度的扩孔可降低整体的挤压力。这些方法对上模强度的提高均是有利的。

图6 分流孔布置

(3)在设计分流孔时,既要考虑到对悬臂的遮挡,同时也应兼顾到上模的受压面积以及下模模孔的金属流速调整和金属供应。因此,上模对悬臂的遮挡并不是遮挡面积越大越好。经验表明,遮挡面积占悬臂的75%~85%较为合适,以分流孔内侧到下模模孔边缘距离6~8 mm为计算依据进行设计。如图7所示,图中阴影部分表示未被上模遮挡的部位,b表示分流孔内侧到模孔的距离。

图7 悬臂受力面积示意图

(4)采用应力间隙。虽然上模承担了悬臂的大部分受力,但在挤压过程中,上模受到力的作用后同样会发生弹性变形,向下发生挠曲,这样上模就会接触悬臂并对悬臂施加力的作用。因此,为了防止上模将力传递到悬臂,通过设计应力间隙,在上模与下模之间在挤压方向上就有个空间距离,可避免上模与悬臂接触。应力间隙取在下模上,此间隙值的经验值为0.8 mm。在实际中,悬臂所包围的面积越大或上模的受压面积越大,则应力间隙的取值也大一些,经验数据为0.51~2 mm,或取型材壁厚的0.5~0.6倍。

(5)设计约束凸台。金属进入下模模孔挤压成型时,金属对模孔的内侧壁会产生与挤压方向相同的摩擦力,同时悬臂中还有部分未被上模遮挡的部位仍受到金属的正压力,这两个力之和虽然不会对悬臂造成破坏,但会导致悬臂向下发生弹性变形,从而造成壁厚发生变化和金属流速出现变化。所以在下模悬臂处设计一个向上凸起的凸台,而在上模则设计与之相配合的内孔,两者的配合间隙取上模与下模在止口处的配合间隙即可。为便于加工,凸台及内孔可选择在模具的中心位置,凸台的直径取12~30 mm,悬臂面积越大凸台直径越大,而高度以不高出下模止口高度为宜,如图8所示。当悬臂受力向下发生弹性变形时,凸台将受到上模内孔的约束,而内孔则成为悬臂的一个支点,阻止了弹性挠曲的发生。

图8 约束凸台示意图

(6)下模焊合室与工作带。下模焊合室轮廓按照分流孔进入下模外缘的轮廓来确定,在分流桥对应部位设计成桥墩来缩小分流桥的跨度以提高分流桥的强度和刚性。而模孔工作带可按照传统分流模设计的原则进行。不同的是,需在下模悬臂处取应力间隙值。应力间隙的确定是悬臂平面比下模止口平面低一个数值即可。下模结构如图9所示。

图9 下模焊合室与工作带示意图

4 结果对比

对传统结构和改进后的新结构模具进行挤压跟踪,所得结果如表1所示。

表1 模具结构与挤压结果对比

从结果可以看出,改进后的模具有明显的优势,模具寿命大大提高,型材的尺寸精度及表面质量均大大提高。

5 结束语

对于具有悬臂、宽厚比较大的非空心型材,尽管舌比较小,但并不适合采用传统的平模结构,从摄像盒盖板用铝型材的例子可以看出,判定半空心型材的原则应当是满足两方面条件,一是传统的舌比计算,二是强度的校验。采用约束式遮盖分流模结构,一方面可以改善半空心型材模具悬臂的受力状态,将悬臂的受力进行转嫁,降低悬臂的受力;另一方面可以改变悬臂受力的支撑结构,悬臂由一端支撑的悬臂梁变成两端支撑的简支梁,从而使模具的强度得到大幅提高。通过对摄像盒盖板用铝型材传统模具的改进,可以认为,这种约束式遮盖分流模结构是有效的,是值得推广和复制的。