7A04-T6热挤压铝合金棒材阳极氧化表面色差成因分析

2022-11-02冉林果

冉林果

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

Al-Zn-Mg-Cu系铝合金是在Al-Zn-Mg合金基础上通过添加Cu发展而来的,强度高于2×××系铝合金,比强度也很高,一般称为超高强铝合金,宜做常温以及120℃以下使用的承力结构件。该合金易于加工,广泛应用于航空航天领域,是这个领域中最重要的结构材料之一[1]。其中,7A04合金是典型的Al-Zn-Mg-Cu系铝合金,其在经固溶时效后析出η(MgZn2)等强化相,提高了合金的机械性能。但是η相在晶界上的连续分布会削弱合金的耐腐蚀性能。为了弥补这一不足,7A04合金制品在加工后一般会进行阳极氧化处理。在实际生产中,阳极氧化后的制品表面经常会出现一些外观缺陷,如发灰、闪烁花纹、黑斑等[2]。某厂向用户提供的7A04-T6热挤压φ80 mm棒材在经过机械加工和硫酸阳极氧化后,制品表面出现了黑条和黑斑,色差明显,严重影响了制品外观质量。

为了查明表面色差形成的原因,解决色差问题,本文选取1#~4#共4个样品,通过宏观观察、显微组织分析、维氏硬度检测、重复淬火后模拟硫酸阳极氧化等方法对色差成因进行了较全面的分析。

1 实验结果

1.1 宏观形貌分析

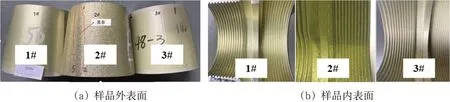

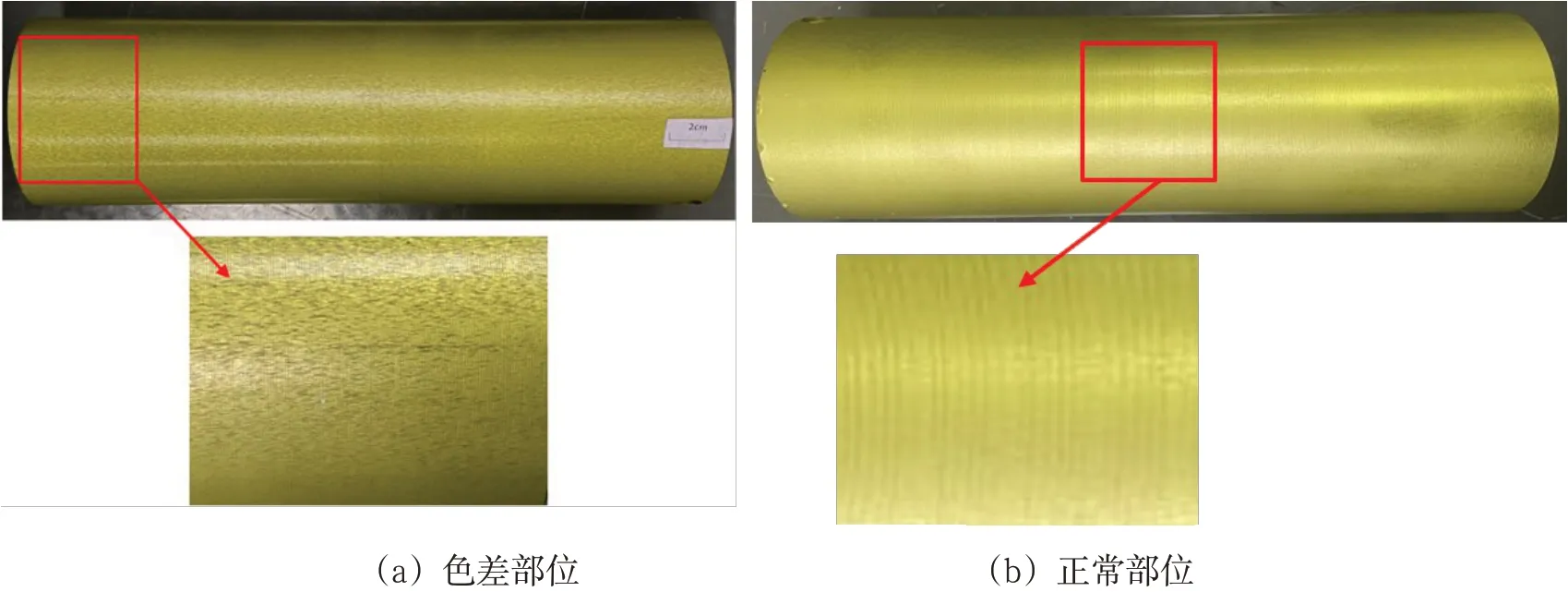

图1为1#、2#、3#样品的宏观形貌,这3个样品均来自于用户机加、阳极氧化后的零件。观察发现,1#样品内、外表面颜色光亮,无色差;2#样品外表面存在大面积明显麻面状黑斑现象,且该区域存在一处黑条。该黑条沿挤压方向分布且穿透加工件壁厚,最大宽度约8 mm,外表面麻面状黑斑部位的色差较对应位置的内表面色差程度轻微;3#样品外表面局部存在轻微麻面状黑斑色差现象,内表面颜色正常;4#样品是原始挤压棒材车皮2 mm后又经过了硫酸阳极氧化处理,其宏观照片如图2所示。观察发现,4#样品表面局部存在较轻微麻面状黑斑色差现象。

图1 1#、2#及3#样品宏观形貌

图2 4#样品宏观形貌

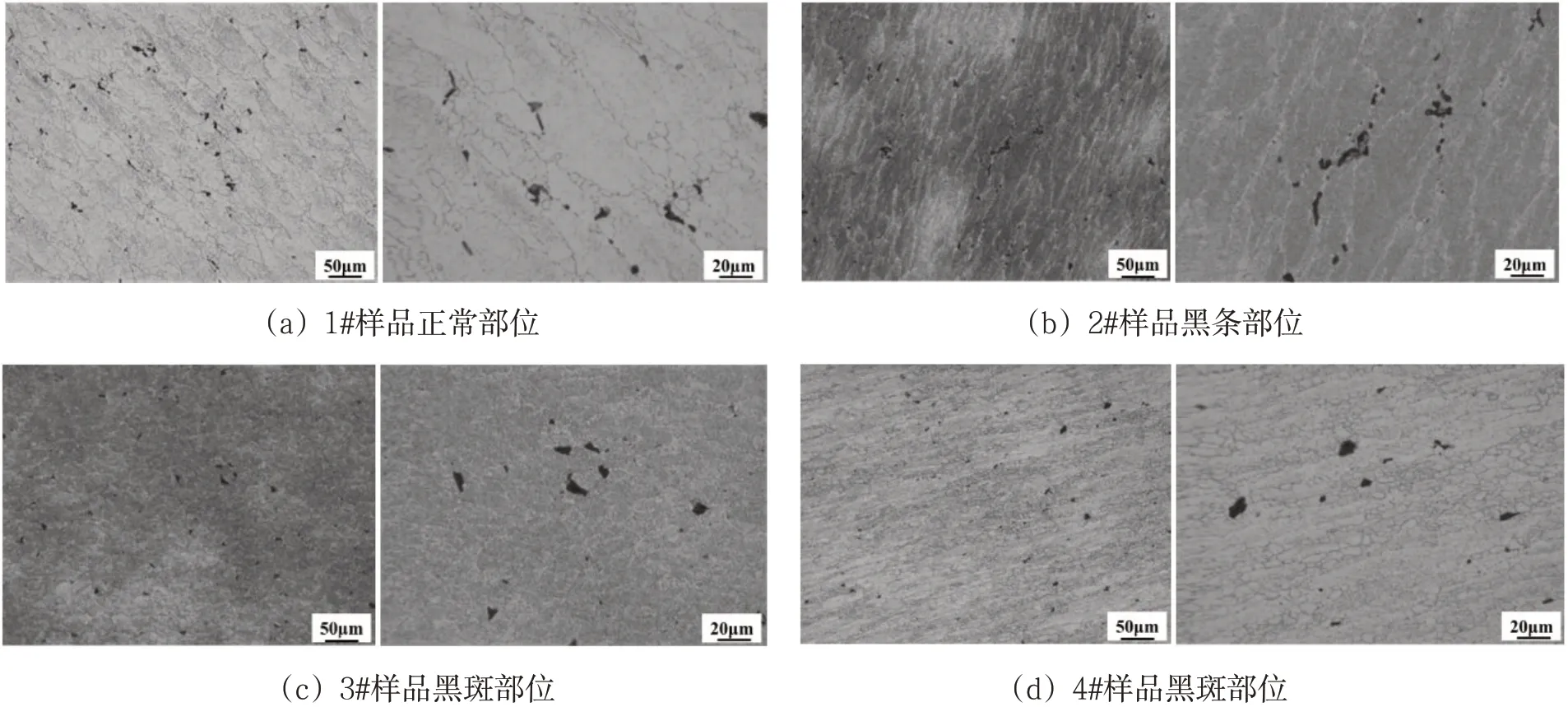

1.2 显微组织分析

图3是采用LEICA DMI4M金相显微镜观察的样品横截面的金相显微组织图。从图中看出4个样品在晶界处均存在难回溶的粗大相,1#样品晶内析出特征不明显,2#、3#、4#样品晶内均存在大量的η相。这是因为7A04铝合金棒材在固溶后的冷却过程中会有η相析出,冷却速度越慢,η析出量越大,尺寸也越大。因此,样品出现色差的原因可能是固溶后冷却速度不够使η相析出较多。

图3 样品显微组织

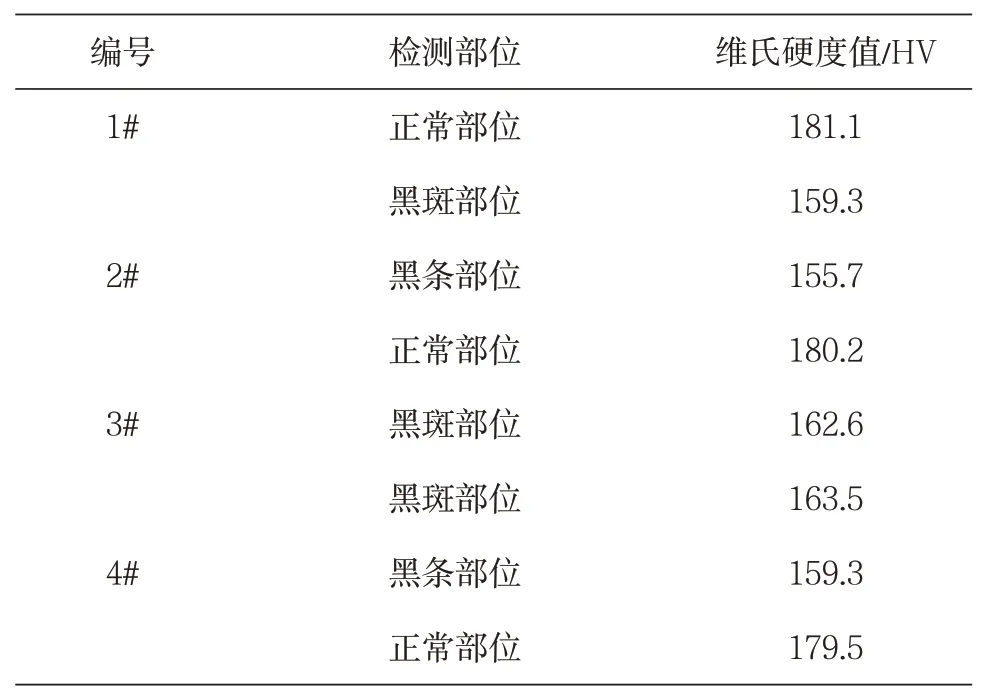

1.3 维氏硬度检测

采用HVS-5型数显维氏硬度计检测高倍样品近外表面的硬度,检测结果见表1。检测结果显示:黑条部位和黑斑部位的硬度值均明显低于正常部位,且黑条部位数值更低。

表1 维氏硬度检测结果

1.4 再次热处理及模拟阳极氧化

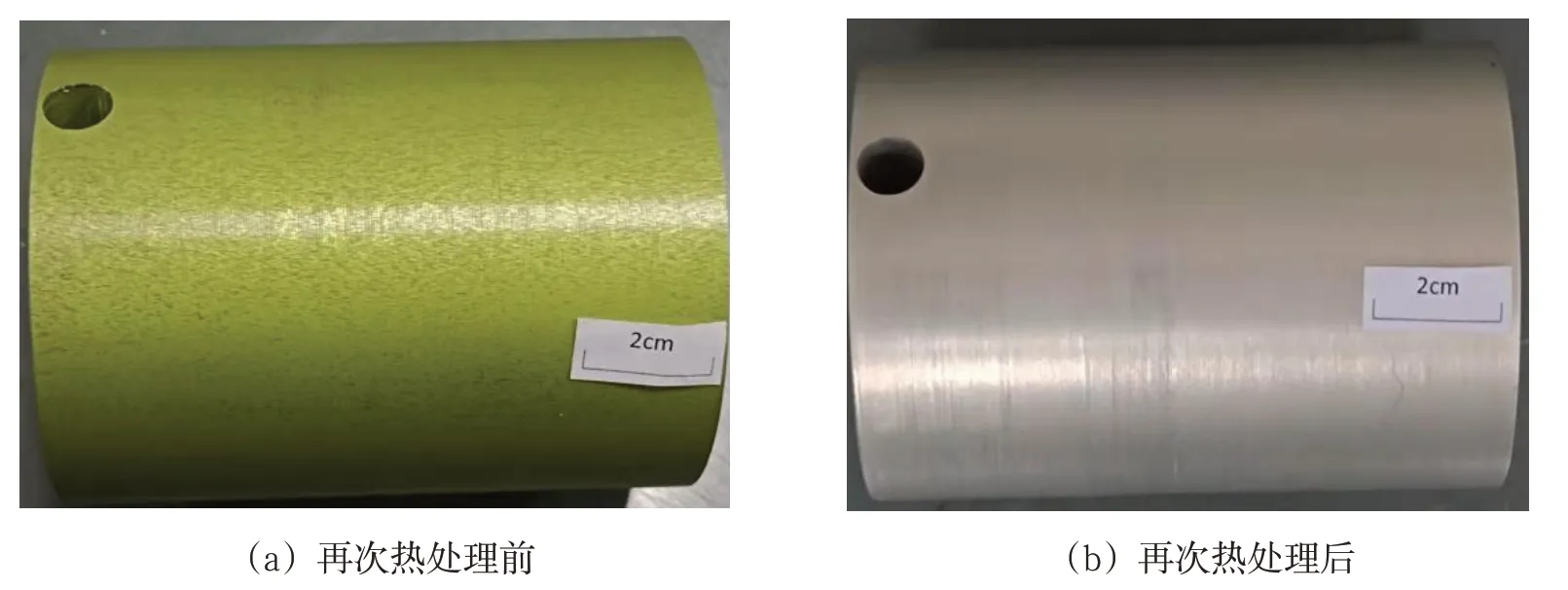

将4#样品脱膜后再次进行470℃/175 min固溶淬火、140℃/16 h人工时效处理后,其金相显微组织如图4所示。从图4中看出,4#样品经过再次热处理后的原色差部位与原正常部位化合物、脱溶相分布未见差异,再结晶程度相当。随后将4#样品进行硫酸阳极氧化(电解液为210 g/L的H2SO4溶液,阳极氧化温度20℃,电流密度控制在1.4 A/dm2),阳极氧化后4#样品原有黑斑色差消失,表面色泽均匀一致,如图5所示。

图4 4#样品显微组织

图5 4#样品重新热处理及模拟硫酸阳极氧化前后宏观形貌

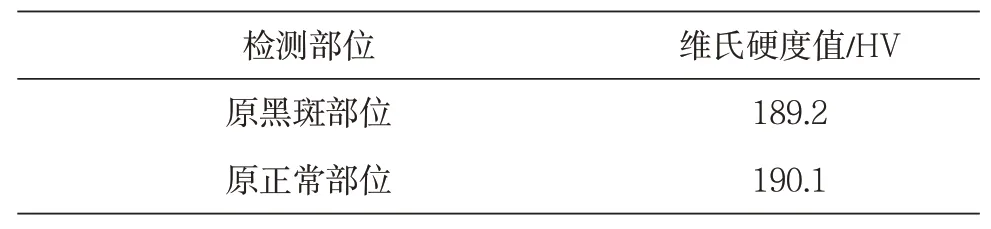

表2为4#样品再次热处理后在近外表面检测出的维氏硬度结果。由表2可知,4#样品经再次热处理后,原黑斑部位与正常部位硬度值相当。

表2 4#样品维氏硬度检测结果(再次热处理后)

根据以上结果可以发现,样品黑斑及黑条部位晶内η质点数量偏多且较粗大,再结晶程度与正常部位存在差异;黑斑、黑条部位较正常部位硬度值明显偏低。4#样品经再次热处理,并进行模拟硫酸阳极氧化后,表面整体颜色均匀,未见色差现象,原黑斑部位与原正常部位显微组织特征及硬度值相当。

2 分析与讨论

铝合金制品经表面阳极氧化及着色处理后,表面呈现的颜色是因光通过金属表面薄膜的折射或反射产生干涉而形成的,对铝合金制品组织起到一个显影作用。当铝合金制品氧化着色部位组织不均匀时,会造成氧化着色显现的颜色不同,出现色差现象。

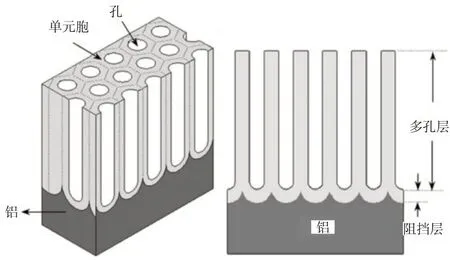

以铝合金为阳极置于硫酸电解液中,利用电解作用,使铝表面形成阳极氧化膜的过程称为铝合金硫酸阳极氧化。铝合金硫酸阳极氧化膜的产生是Al203氧化膜生成的电化学过程和氧化膜溶解的化学过程综合作用的结果。只有当电化学生成氧化膜的速度大于化学溶解氧化膜的速度时,氧化膜才能够生成并逐渐增长到一定厚度。如图6所示,硫酸阳极氧化膜是多孔型,平均孔隙率为10%~15%,将其划分为阻挡层和多孔层[3]。

图6 多孔型阳极氧化膜结构示意图

根据连续冷却相变动力学可知,当淬火冷却速度低于临界冷却速度时,7A04棒材在淬火过程中会析出大量的η相。由于淬火过程中同一棒材的不同位置或不同棒材之间冷却速度存在差异,导致η相析出程度不同。冷却速度越慢,η相析出越多,电极电位也就越低;冷却速度越快,η相析出越少,电极电位也就越高。电极电位越低,电动势越大,越有利于离子扩散,即阳极氧化过程中离子扩散越充分。有文献研究表明[4]:η相在0.01 mol/L的NaCl溶液中的腐蚀电位为-1001 mVSCE,而铝基体的腐蚀电位为-679 mVSCE。7A04-T6铝合金制品在硫酸阳极氧化过程中,制品组织中晶界和亚晶界处低电位的η相优先发生溶解;其次是Al基体中固溶态的Zn2+发生溶解,在Zn2+处于过饱和状态的区域,形成ZnSO4和Zn(OH)2腐蚀产物较多,不能及时排出氧化膜孔,最终沉积在界面处,使制品表面宏观表现为黑色。η相析出越多的区域,腐蚀产物越多,导致色差越严重;η相析出少的区域,大部分的Zn2+被Al置换回基体,腐蚀产物较少,制品表面宏观表现较白亮。所以,最终在7A04铝合金制品的圆周方向呈现出黑条和黑斑色差现象。

通过以上结果分析,并结合生产实际情况,可以确定造成7A04-T6铝合金制品硫酸阳极氧化后出现色差现象的原因是:棒材通过立式空气淬火炉进行固溶淬火时,淬火料盘的每个挂点悬挂2根棒材,淬火过程中因棒材布局接触造成淬火冷却速度偏慢,致使η析出较多,形成基体组织差异,经硫酸阳极氧化后表面出现色差现象。

3 改善措施

根据上述分析,针对7A04-T6铝合金制品色差问题,提出以下3项改进措施:(1)适当延长棒材固溶保温时间,以200 min为宜;(2)严格控制棒材淬火水温和转移时间,淬火后水温不超过43℃,淬火转移时间控制在20 s以内;(3)固溶淬火时,棒材采用单根挂料,保证棒材之间有足够间距,确保棒材淬火的冷却速度。

实践证明,采取上述措施后7A04-T6铝合金棒材在机加和硫酸阳极氧化后未再出现色差现象。

4 结论

(1)材料组织不均匀会导致7A04铝合金制品在硫酸阳极氧化后出现色差现象。色差的严重程度与析出相析出程度有关。

(2)7A04铝合金制品色差部位的维氏硬度明显低于正常区域。

(3)提高7A04棒材的淬火冷却速度可有效改善其制品在硫酸阳极氧化后出现的色差问题。