铝合金电池包壳体结构设计

2022-11-02段广坡

段广坡

(忠旺铝业有限公司,北京 100020)

0 前言

经过近几年的高速发展,目前我国已成为世界新能源汽车产销第一大国。随着国家2019年新能源汽车补贴政策的出台和续航里程要求的提高,对电池系统能量密度提出了更高的要求。提升电池能量密度有两种路径:一是增加单体电芯的比能量;二是电池包的结构轻量化。提升单体电芯的比能量,技术难度大,研发周期长,资金投入大,相比之下,使电池包的结构轻量化则更容易实现。

铝合金在汽车上的应用早已屡见不鲜。铝合金具有密度低、比强度高、热稳定性、耐腐蚀性及导热性良好、无磁性、成型容易、回收价值高等诸多优点,因此是电池包轻量化设计的理想材料。

目前,电池包壳体用材主流方案是挤压铝合金壳体+PP/玻纤复合材料上盖。就目前发展来看,铝合金壳体和塑料上盖的方案具有轻量化前景。壳体采用铝挤压型材+搅拌摩擦焊+MIG焊的方案,综合应用成本低,性能满足要求,且可实现水冷电池的循环水道的集成。上盖采用非金属上盖,主要用到PP/玻纤+LFT-D模压工艺,既能提高生产的效率也可满足火焰燃烧和密封性能的要求,且模具成本较低。

铝合金电池包壳体已在多款新能源汽车上应用,例如比亚迪宋和唐、蔚来ES8、北汽EV系列等。该壳体可提升电池包能量密度,增加续航里程。由此可见,铝合金电池包壳体具有广阔的市场前景。

1 铝合金电池包壳体结构

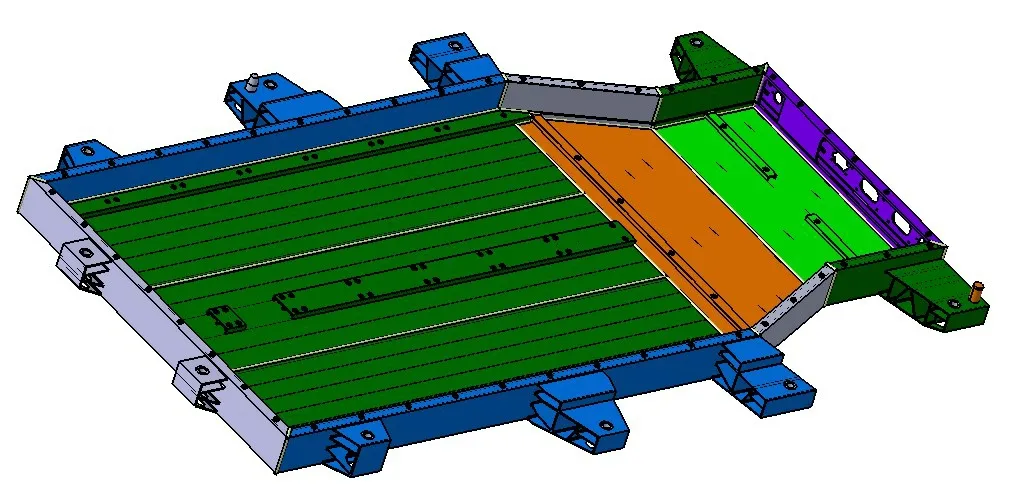

典型的铝合金拼焊电池包壳体如图1所示。壳体主要由铝合金型材边框和铝合金型材底板构成,采用6×××系挤压型材拼焊而成。为保证焊接强度和密封性,选用低应力变形小的搅拌摩擦焊,铝合金型材适用的标准件一般有钢丝螺套、拉铆螺母、压铆螺母。除标准件外,其余为100%铝合金材质。该壳体强度高、重量轻、耐腐蚀性好。

图1 铝合金电池包壳体图

2 设计方案介绍

2.1 断面结构及材质

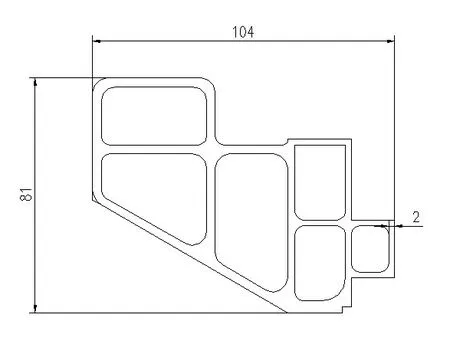

边框和底板为铝合金挤压型材,材料一般选用6061-T6(屈服强度240 MPa,抗拉强度260 MPa)、6005A-T6(屈服强度215 MPa,抗拉强度255 MPa)和6063-T6(屈服强度170 MPa,抗拉强度215 MPa)等,根据断面复杂程度、成本、模具消耗等因素考虑具体选用何种牌号。这几种材料的强度大小依次为6061-T6>6005A-T6>6063-T6,同等断面挤压难度为6061-T6>6005A-T6>6063-T6[1]。图2是边框的典型断面,由多个空腔组成,材质为6061-T6,壁厚最薄处2 mm。边框主要有两种加工方案:一是进行整体型材挤压,然后机加工,零件一体性好,强度有保证,但加工量大,成本较高;另一种是采用型材拼焊的方式,此种方案成本较低,但焊缝强度较弱,需要验证焊缝强度是否满足要求。在实际生产中应综合考虑,选择最佳的设计方案。

图2 边框断面

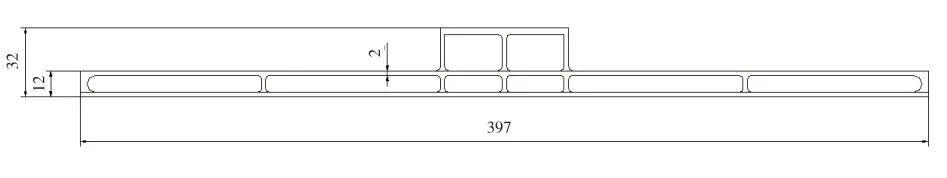

图3是底板的典型断面,由多个空腔组成,包括上部凸起,上部凸起主要用于电池模组的安装。因断面尺寸较大,且厚度只有2 mm,所以选择材质6005A-T6。上部凸起如需要安装钢丝螺套,可将上部空腔做成实心。非安装部位可用CNC设备去除,在保证强度的同时,能使重量最轻。

图3 底板断面

边框和底板是电池模组的承载者,对强度要求比较高,所以一般都选用具有型腔的双层断面来保证强度,底板厚度一般为10 mm左右,壁厚2 mm。较少使用单层铝板。6063-T6由于材质偏软,主要用于复杂断面或者受力较小的零件。

2.2 连接设计

铝合金电池包壳体的主要连接方式有搅拌摩擦焊接、MIG、拉铆、压铆以及少量弧焊和胶粘。底板与底板、底板与边框主要用搅拌摩擦焊连接。焊缝强度可达母材80%左右。搅拌摩擦焊接与普通熔焊方案相比较,具有以下突出的优点:(1)属于固态焊接技术,焊接过程不存在焊接材料融化;(2)焊接接头质量好,焊缝为细晶锻造组织结构,没有气孔、裂纹、夹渣等缺陷;(3)不受焊缝位置的限制,可实现多种接头形式的焊接;(4)焊接效率高,在0.4~100 mm厚度范围内可以实现单焊道焊接成型;(5)焊件中残余应力低,变形小,可实现高精度焊接;(6)接头强度高、疲劳性能好,冲击韧性优异;(7)焊接成本低,没有焊接过程消耗,不需要填丝和保护气体;(8)焊接操作简单,便于实现自动化焊接[2]。

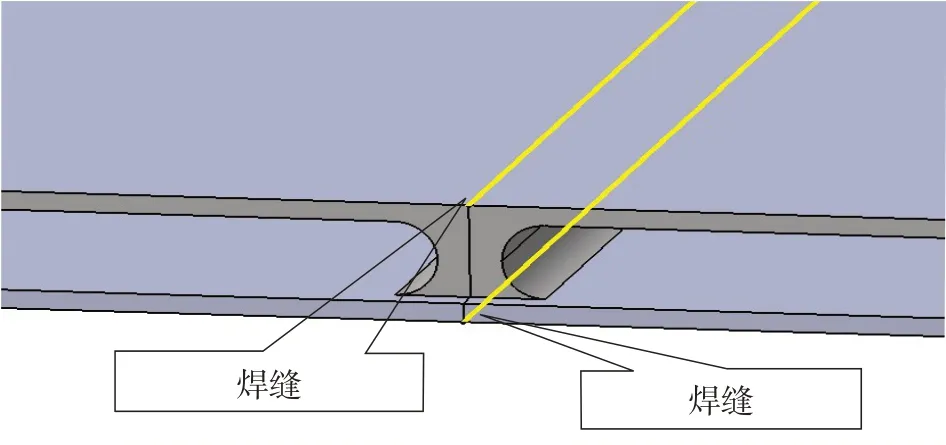

图4为底板型材搅拌摩擦焊接接头,底板与底板之间采用板对接接头双面焊接[3]。双面焊接强度高,变形小。在搅拌摩擦焊接过程中会对工件有一个很大的下压力,所以就需要增加型腔内筋和圆角厚度,焊接深度越大,筋和圆角就越大。表1为焊接厚度与型材尺寸的对应关系。

图4 底板断面

表1 焊接厚度与型材厚度对应关系

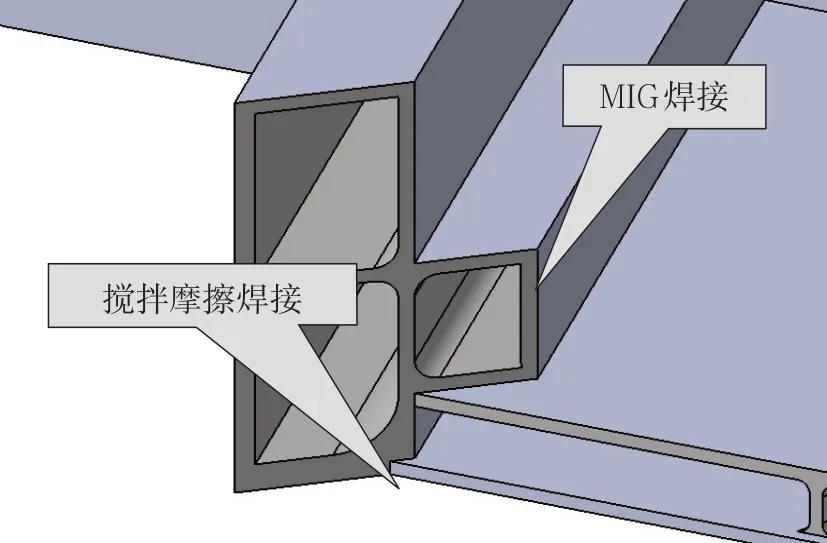

边框和底板之间主要有两种连接方式:一是双面搅拌摩擦焊接;二是外部搅拌摩擦焊接和内部弧焊+涂胶。两种不同的连接方式采用的铝合金接头也不一样。图5是边框与底板双面搅拌摩擦焊接接头形式。为给搅拌头预留出足够的空间,边框与底板连接处伸出长度要足够长,避免边框和搅拌头干涉,以免增加边框型材的尺寸和挤压难度。但双面焊接强度高、变形小,这也是它的主要优势。图6为外侧搅拌摩擦焊接+内侧MIG焊接。底板外侧需搭接在型材边框上,且型材边框搭接处应做成实心,满足搅拌摩擦焊接要求,给焊接提供支撑力;内侧则采用MIG焊接,视情况选择满焊或者断续焊接。此种连接方式效率高、难度小、成本低,但是因为内部采用了弧焊,焊缝可能有漏水的风险,所以还要再涂一遍密封胶来保证密封性,这也是它的一个弊端。

图5 边框与底板双面搅拌摩擦焊接图

图6 边框与底板外部搅拌摩擦焊接+内部MIG焊接

2.3 密封设计

由于整车行驶环境的复杂性,尤其是电池包安装在车辆底盘下方或者位置较低的区域,当电动车辆遇到涉水、暴雨等危险工况时,可能会因水汽的侵袭导致电池的电气故障、短路、漏电等危害,因此必须为电池系统提供防水、防尘的环境。电池包的密封性直接影响到电池系统的工作安全,从而影响到电动车辆的使用安全。通常电池包密封防护等级要求达到IP67才能保证电池包密封防水,这样电池组才不会因为进水而短路[4]。

铝合金电池包壳体的底板与底板之间宜采用搅拌摩擦焊接。由于搅拌摩擦焊接属于固相连接技术,在焊接过程中金属基材不融化,因此相比熔化焊接减少了气孔、裂纹等缺陷的发生率[5]。所以为了较好地保证密封性,焊接应优先选用此种焊接方式。

如果边框与底板内部采用弧焊,则需要涂焊缝密封胶来保证密封性。壳体与上盖之间虽然采用发泡硅胶来保证密封,但是连接的标准件自身也要保证其密封性,壳体法兰一般采用M5拉铆螺母。目前已有厂家生产可以专门用于电池包的防水密封的表面带胶的拉铆螺母,通过拉铆螺母塑性变形,使胶起到密封作用。前端使用的盲孔压铆螺母,由于自身具有一定的密封效果,且外部附件也有密封圈,所以不再做单独处理。如发现泄漏,可以进行涂胶处理。

2.4 电池包壳体钢与铝合金的重量对比

铝的密度约是钢的1/3,是轻量化的理想材质。表2为某款钢质电池包壳体铝化的情况。从表2数据可知,减重效果达到26.7%。电池包壳体的铝代钢不仅可以提升电池包能量密度,也增加了车辆续航里程。

表2 钢与铝合金电池包壳体重量对比

3 仿真分析

根据GB/T 31467.3—2015电动汽车用锂离子动力蓄电池包和系统第三部分:安全性要求与测试方法,对铝合金电池包壳体强度、振动、挤压等方面进行仿真分析[6]。图7为某铝合金电池包壳体仿真分析结果。其中图7(a)3G向前工况应力最大值为29.4 MPa,图7(b)振动应力最大值为55.98 MPa,最大值均小于6005A屈服强度215 MPa,图7(c)挤压最大位移7.081 mm,电池模组安全距离为10 mm(每个电池包结构不同,安全距离也会不同,需要客户确认),满足要求。

图7 铝合金电池包壳体仿真分析结果

4 结论

(1)6061-T6和6005A两种材质的性能均可以较好地满足设计要求。

(2)挤压断面结构的一体化虽然加工量大且成本高,但有利于电池包强度的提高,可综合考虑。

(3)搅拌摩擦焊接在保证焊缝强度的同时还可以保证密封性,是电池包壳体的最佳焊接方式。

(4)标准件选用具有防水功能的拉铆螺母。

(5)型材拼焊的铝合金电池包壳体具有成本低、减重效果好等特点,减重效果在25%以上,可应用于新能源汽车上,提高电池包能量密度,延长续航里程。