Al2 O3 颗粒增韧TiB2-Ti(C0.5,N0.5)复合陶瓷刀具的力学性能及微观结构

2022-11-02达丽梅周后明周金虎陈滋鑫陈皓月

达丽梅,周后明,周金虎,刘 刚,陈滋鑫,周 浩,陈皓月

(湘潭大学 机械工程学院,湖南 湘潭 411105)

1 前 言

TiB2基陶瓷材料具有很好的化学稳定性、耐磨性及耐腐蚀性(熔点为2980℃,维氏硬度为32 GPa)。常用于制造高耐磨性和耐热性组件,如用作切削工具,磨料,合金添加剂等。但由于单项TiB2陶瓷材料的力学性能和烧结性能较差,因此有必要进一步提高TiB2陶瓷刀具材料的力学性能。

新型金属陶瓷Ti(C0.5,N0.5)是基于TiC 的基础上研发出来的优异高温陶瓷刀具材料,它具有高强度、高硬度、耐高温、耐磨损以及良好的韧性和导热性等[1]。与传统的Ti(C0.3,N0.7)金属陶瓷相比,Ti(C0.5,N0.5)金属陶瓷由于其较高的氮含量,可以显著细化晶粒,因此具有较高的硬度、断裂韧性以及更好的切削性能[2]。Yang 等[3]往硬质合金中添加Ti(C0.5,N0.5),研究其微观结构和力学性能,结果表明Ti(C0.5,N0.5)的引入提高了硬质合金复合材料的致密度。胡文斌等[4]在自反应喷射成形Ti(C0.3,N0.7)-TiB2基体中添加不同质量分数的Co粉和Ni-Al合金粉,制得最佳维氏硬度为15.7 GPa、断裂韧性为6.0 MPa·m1/2的材料。Zhanjiang 等[5]采用真空热压烧结的方法在Ti(C0.3,N0.7)-TiB2基体中添加不同质量分数的FeCoCr NiAl合金粘结剂,制得抗弯强度为727 MPa、断裂韧性为7.9 MPa·m1/2的材料。张国军等[6]通过化学反应,设计并制备出TiB2-Ti(C0.5,N0.5)复相陶瓷,其最佳维氏硬度为25 GPa,抗弯强度为428 MPa。Liu等[7]通过把Ti(C0.5,N0.5)加入TiB2基体中以真空热压法烧结制备金属陶瓷,结果表明Ti(C0.5,N0.5)的添加可以抑制TiB2烧结过程中晶粒的异常长大,当添加20 wt%Ti(C0.5,N0.5)时,其抗弯强度为1 019.53 MPa,断裂韧性为6.89 MPa·m1/2。谷美林等[8]采用液相热压烧结工艺往TiB2基体中添加Al2O3,结果显示Al2O3的扩散系数比TiB2大很多,所以在烧结过程中能减少气孔的产生,从而使致密度得到提高,当添加40 wt%Al2O3时,其抗弯强度达755.56 MPa,断裂韧性为7.12 MPa·m1/2。在已有的研究中可以看到往TiB2基体里单独添加Ti(C,N)制备金属陶瓷可以提高抗弯强度,但断裂韧性较低,单独添加Al2O3陶瓷时可以提高其断裂韧性,但抗弯强度较低。

为了进一步在提高材料抗弯强度的同时提高断裂韧性,本研究向TiB2-Ti(C0.5,N0.5)金属陶瓷中添加Al2O3颗粒,制得高性能的Al2O3/TiB2-Ti(C0.5,N0.5)新型陶瓷复合刀具材料。研究了Al2O3/TiB2-Ti(C0.5,N0.5)中Al2O3和[Ni,Mo]的含量及烧结工艺对复合陶瓷材料的微观结构、物相组成和力学性能的影响,并分析其增韧机理。

2 实 验

2.1 材料制备

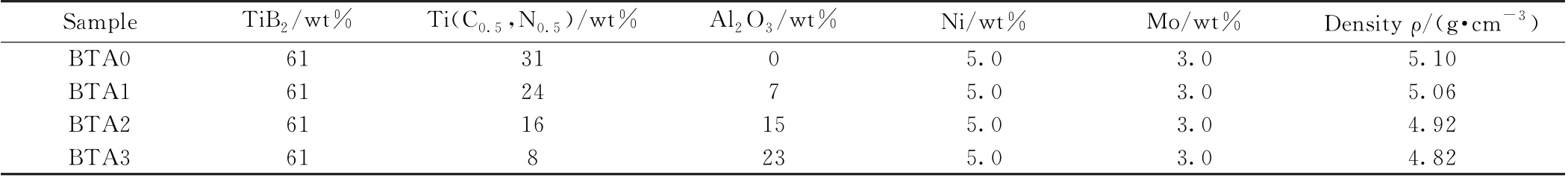

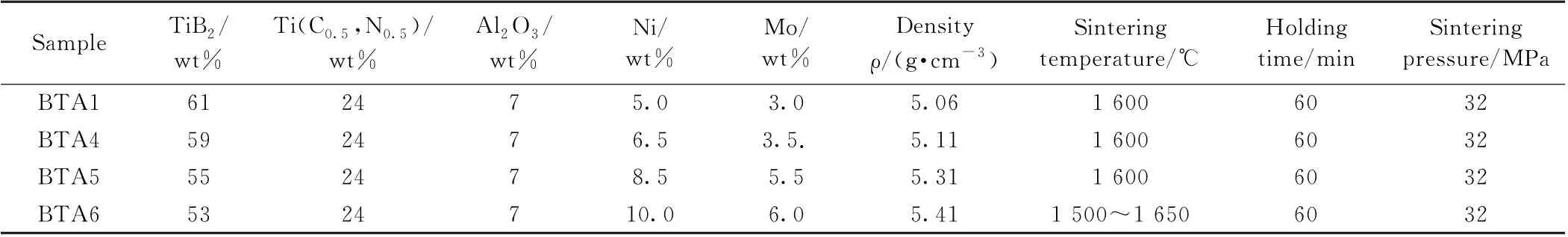

原料TiB2、Ti(C0.5,N0.5)、Al2O3和Ni、Mo粉末均为外购,初始粉末规格以及各组复合粉末的质量百分比和烧结工艺见表1~表3。

表1 原料粉末规格Table 1 Initial powder specifications

表2 实验设计的各复合粉末原料质量百分比及其烧结工艺参数Table 2 Changing the mass percentage of Al2 O3 composite powder

表3 含不同粘结剂相[Ni,Mo]量的复合粉末质量百分比及其烧结工艺参数Table 3 Changing the mass percentage of binder phase[Ni,Mo]composite powder

按照设计的质量百分比混合每种粉末后,再加入无水乙醇在QM-WX04型球磨机上球磨48 h,球料比为8∶1,球磨罐和球磨珠材质均为不锈钢,球磨电机转速275 r/min。将球磨后的浆料倒入玻璃器皿中,放入真空干燥箱(DZ-1BCⅡ)干燥,干燥后过150目筛,然后取其相应的质量放在直径为35 mm 的金属模具中,采用粉末压片机(769YP-30T)在10 MPa的压力下预压成型,再将该成型样品放在石墨模具中,放入真空热压烧结炉(ZRC85-25T)热压烧结,烧结工艺为:升温速度为45℃/min,烧结温度为1 500~1 650℃,烧结压力为32 MPa,保温时间为60 min。

2.2 表征

将上述烧结样品经线切割加工成尺寸为3.5 mm×4.5 mm×30.5 mm 的5个样条,再经粗磨、精磨、抛光后制成3 mm×4 mm×30 mm 的样品。采用UTM19145型电子万能试验机测量样品抗弯强度,测试跨距为20 mm,加载速率为0.5 mm/min。采用HV-120型维氏硬度计测定材料硬度,并根据压痕法计算材料的断裂韧性,加载载荷为170 N,保压时间为15 s。使用扫描电镜(SEM,JSM-6360)观测分析样品断口微观形貌及维氏压痕裂纹的扩展方式,并用EDS能谱仪和X 射线衍射仪分析其物相组成。

3 结果与讨论

3.1 复合陶瓷材料的力学性能

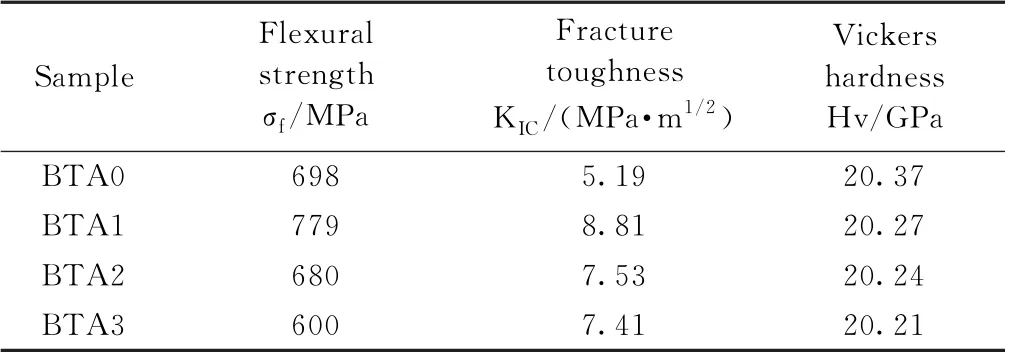

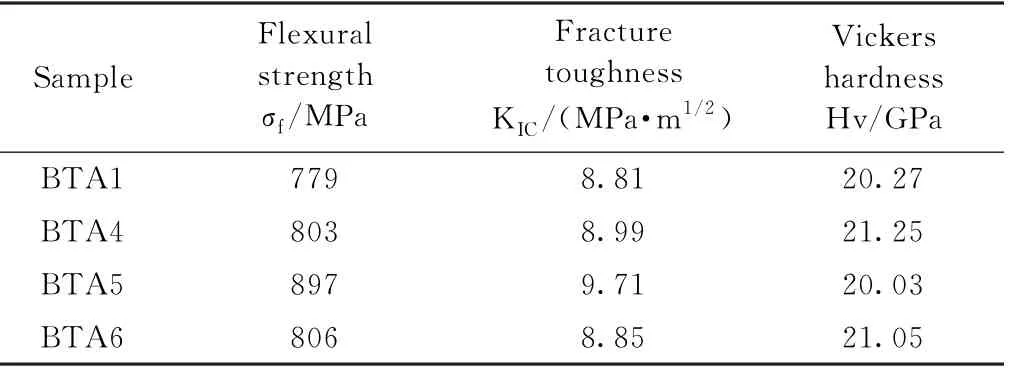

表4数据反映了Al2O3添加量对BTA0、BTA1、BTA2、BTA3复合材料力学性能的影响,随着Al2O3含量从0增加到23 wt%,材料的抗弯强度与断裂韧性呈先增加后下降,在Al2O3含量为7 wt%时,复合陶瓷材料力学性能最佳,比不含Al2O3的复合材料抗弯强度提升了11.6%,断裂韧性提升了69.7%。这是因为在Al2O3含量为7 wt%时复合材料的微观结构中气孔较少,晶粒尺寸均匀,无团聚和微裂纹产生(见图3(b));但复合材料维氏硬度一直下降,这是因为添加的单相Al2O3的硬度相对较低。表5显示了优化粘结剂[Ni,Mo]含量后对复合材料(即TiB2-Ti(C0.5,N0.5)-7 wt%Al2O3)力学性能的影响,粘结剂[Ni,Mo]含量从8增加到14 wt%时,复合材料的抗弯强度与断裂韧性一直上升,维氏硬度则呈先上升后下降;但当粘结剂[Ni,Mo]含量过高时(16 wt%),力学性能反而下降。

表4 Al2 O3/TiB2-Ti(C0.5,N0.5)复合陶瓷刀具材料的力学性能Table 4 Mechanical properties of Al2 O3/TiB2-Ti(C0.5,N0.5)composite ceramic tool materials

表5 含粘结剂相的Al2 O3/TiB2-Ti(C0.5,N0.5)复合陶瓷刀具材料的力学性能Table 5 Mechanical properties of Al2 O3/TiB2-Ti(C0.5,N0.5)composite ceramic tool materials

表6数据显示了优化烧结温度后对陶瓷复合材料(TiB2-53 wt%/Ti(C0.5,N0.5)-24 wt%/Al2O3-7 wt%)力学性能的影响。烧结温度从1 500升高到1 600℃,材料的抗弯强度与断裂韧性也随之增加,但继续升高烧结温度到1650℃时,TiB2晶粒发生异常长大,导致复合材料的抗弯强度和断裂韧性迅速下降,但维氏硬度仍一直增加。

表6 烧结温度对Al2 O3/TiB2-Ti(C0.5,N0.5)复合陶瓷刀具材料力学性能的影响Table 6 Mechanical properties of Al2 O3/TiB2-Ti(C0.5,N0.5)composite ceramic tool materials

3.2 复合刀具材料微观结构表征

3.2.1 材料XRD 分析 添加不同含量的Al2O3、粘结剂[Ni,Mo]和采用不同烧结温度制备的BTA0-BTA6陶瓷复合材料XRD 图谱如图1和图2所示,由图可知复合材料经热压烧结后除了有 TiB2、C0.5N0.5Ti、Al2O3、Mo Ni相产生外,还有不同含量的TiO、BN、Mo2BC、Ni4Ti3、NiTi相生成。一系列文献显示生成的Mo2BC 和BN 对复合材料的维氏硬度有增强作用[9-11]。在烧结过程中氧与钛形成钛的中间氧化物TiO,TiO 属于非稳定化合物[12],Al2O3/TiB2-Ti(C0.5,N0.5)复合陶瓷刀具在空气中进行高速切削时,温度会升高,TiO 会被氧化成TiO2,TiO2具有自润滑作用,在高速切削时有利于减小摩擦力[1,12]。Ni4Ti3、Ni Ti是金属间化合物[13],由于其自身性能介于陶瓷和金属之间,有利于提高复合材料的硬度及韧性[14]。由此可知,经过组分优化的复合材料具有更好的切削性能。

图1 (a)不同Al2 O3 含量的陶瓷复合材料(BTA0-BTA3)经1 600℃、32 MPa下烧结35 min后的XRD图谱;(b) 不同粘结剂[Ni,Mo]含量的陶瓷复合材料(BTA1、BTA4、BTA5、BTA6) 经1 600℃、32 MPa下烧结35 min后的XRD图谱Fig.1 (a)XRD patterns of ceramic composites sintered at 1 600℃and 32 MPa for 35 min by changing the content of Al2 O3 (BTA1-BTA4);(b)The XRD patterns of ceramic composites sintered at 1 600℃and 32 MPa for 35 min by changing the binder [Ni,Mo]content (BTA1、BTA4、BTA5、BTA6)

图2 在32 MPa压力下经不同温度烧结35 min的复合材料XRD图谱Fig.2 XRD patterns by changing the sintering temperature at 32 MPa for 35 min

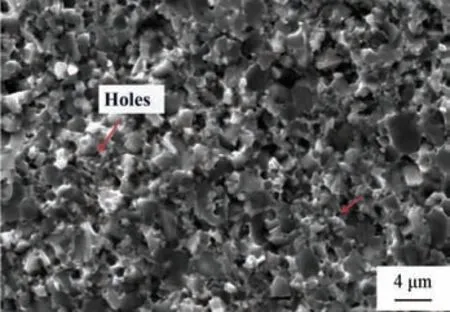

3.2.2 断口微观形貌 图3(a)~(c)显示了BTA0、BTA1、BTA3 复合材料断口微观形貌照片。从图中可看出BTA0断口存在大量孔洞、微裂纹以及晶粒尺寸大小不均(微裂纹用红色虚线圈表示,孔洞用红色箭头表示);BTA1断口孔洞较少,晶粒尺寸均匀细小,表明Al2O3颗粒能显著提高TiB2-Ti(C0.5,N0.5)陶瓷复合材料的致密度,在烧结过程中可以有效抑制基体晶粒的长大,起到细化晶粒的作用。BTA3断口出现晶粒异常生长(红色双箭头),这是由于当Al2O3含量为23%时复合材料晶粒在烧结过程中出现团聚现象(团聚用长方形红色虚线表示),最终导致力学性能降低。孔洞、微裂纹以及晶粒异常生长使内部结构产生缺陷,导致BTA0 和BTA3 力学性能较差,而BTA1力学性能较好。

图3 (a)BTA0(不含Al2 O3)、(b)BTA1(含7 wt%Al2 O3)和(c)BTA3(含23 wt%Al2 O3)粉末混合物经过热压烧结后的断口SEM照片;(d)为(c)中团聚点的EDS分析Fig.3 SEM images of fracture microstructure of(a)BTA0(without Al2 O3);(b)BTA1(containing 7 wt%Al2 O3);(c)BTA3(containing 23 wt%Al2 O3)powder mixture after hot pressing sintering and (d)EDS analysis of the aggregation point in(c)

图3(b)、图4和图5(c)显示了粘接剂[Ni,Mo]含量对BTA1、BTA5、BTA6复合材料断口微观结构的影响。由图3(b)和图4可以看出BTA5复合陶瓷刀具材料的断口气孔减少,致密度提高,这是因为随粘结剂[Ni,Mo]含量增加,在烧结过程中,液相含量逐步增加,从而可以充分地润湿材料的晶界,增强晶粒之间的结合强度。由图4 和图5(c)可以看出,由于粘结剂[Ni,Mo]含量过多(达16 wt%),发生了团聚现象,降低了BTA6复合陶瓷刀具材料的力学性能。所以仅BTA5复合陶瓷材料具有最佳的力学性能。

图4 BTA5粉末混合物经过热压烧结后的断口SEM 照片Fig.4 SEM images of fracture microstructure of BTA5 powder mixture after hot pressing sintering 4μm

图5(a~d)分别为陶瓷复合材料(TiB2-53 wt%/Ti(C0.5,N0.5)-24 wt%/Al2O3-7 wt%/[Ni,Mo]-16 wt%)在1 500℃、1 550℃、1 600℃、1 650℃,32 MPa条件下烧结35 min后的断口SEM 照片。烧结温度从1 500上升到1 600℃,随着烧结温度的上升,断口微观结构中孔洞减少,材料的力学性能逐渐上升。当烧结温度升至1 650℃,根据5(e)的EDS图可知,图5(d)中点1所指的TiB2晶粒(黄色虚线圈)变粗大,导致复合材料的力学性能下降。因此复合材料在1600℃下烧结具有最佳的力学性能。

3.3 增韧机理

从材料的断口微观结构(图3(b)和图4)可以看出复合材料颗粒尺寸均匀细小,具有明显的凹坑现象,其断裂方式为沿晶断裂和穿晶断裂,这是Al2O3/TiB2-Ti(C0.5,N0.5)复合陶瓷刀具力学性能得到改善的重要体现。从图6的维氏压痕裂纹可以看出,制得的复合材料中存在几种增韧机制,分别为裂纹桥接(区域A)、微裂纹(区域B)、裂纹偏转(区域C)、晶粒拔出(区域D),裂纹增韧实际上是通过增加裂纹扩展的路径,使耗能增加,从而使材料断裂韧性相对增强。因此,陶瓷复合材料的断裂韧性在颗粒增韧强化下得到提高。

图6 (a) 、(b)为试样不同区域维氏压痕裂纹的SEM 照片Fig.6 (a),(b)SEM images of Vickers indentation cracks

在热压烧结过程中,主要相之间的化学反应促进了金属间化合物Ni4Ti3、NiTi相的形成,金属间化合物的键合方式除金属键外,还有共价键,这种键合稳定且结合力强,从而具有高硬度、高熔点以及良好的韧性,同时还具有良好的塑韧性[14-15],这两种金属间化合物的形成在提高材料韧性方面起着关键作用。

4 结 论

1.当TiB2-Ti(C0.5,N0.5)复合材料中加入少量的Al2O3颗粒时,由于裂纹偏转、裂纹桥接、晶粒拔出以及微裂纹的形成,对复合材料断裂韧性有了增强效果。在Al2O3含量超过7 wt%时复合材料的力学性能有所降低,Al2O3出现了团聚及复合材料晶粒异常生长等现象。

2.由于复合陶瓷刀具材料中生成了金属间化合物Ni4Ti3、Ni Ti,Al2O3/TiB2-Ti(C0.5,N0.5)韧性得到明显增强;又由于BN、Mo2BC 的生成,有效提高材料的硬度。

3.在TiB2-Ti(C0.5,N0.5)中加入7 wt%Al2O3颗粒和14 wt%[Ni,MO]的粘结剂颗粒,在32 MPa压力下1600℃烧结35 min后复合材料达到最佳力学性能,其维氏硬度为(20.03±0.11)GPa,抗弯强度为(897±18)MPa,断裂韧性为(9.71±0.11)MPa·m1/2。