铝合金铸锭均匀化退火炉选型的工艺分析

2022-11-02马鸿彬褚庆元林顺岩

马 韬,马鸿彬,蒋 斌,褚庆元,林顺岩

(1.元泰高导材料(山西)有限公司,吕梁 035300;2.元泰高导材料(山西)研究院,吕梁 035300)

0 前言

作为用量仅次于钢材的第二大金属结构材料,铝合金具有比重轻、成本低、易加工的优点,因此在航空航天、交通运输、建筑装饰、电力电工、电子电器、印刷包装等领域有着十分广泛的应用。低端的铝合金材料已逐渐被市场所淘汰,高性能铝合金材料的市场应用已成为主流。铝合金铸锭的均匀化退火热处理成为了制备高性能铝合金材料必不可少的重要工序之一。

变形铝合金铸锭在压力加工之前大都要进行均匀化退火处理,当然也有少数如1×××系、部分3×××系铝合金锭可不进行均匀化退火。均匀化处理的目的在于提高铝合金铸锭的压力加工性能以及半成品的各种性能。铝合金铸锭的半连续铸造方式,包括铸轧方式,会导致合金坯料的组织、成分不均匀。当前中国仍有约30%的6063型铝合金挤压用圆铸锭未进行均匀化退火,这一现象亟待改进。目前,大企业全都进行均匀化处理,不进行均匀化处理的主要是一些小企业[1]。

优质的铝合金坯锭对铸锭均匀化退火炉的各项参数指标均提出了很高的要求。因此,铸锭均匀化退火炉是铝材生产过程中十分重要的热处理设备。

1 均匀化退火的目的

铝合金铸锭在铸造过程中(目前主要是半连续DC铸造),通常会产生晶内偏析、区域偏析以及形成粗大金属化合物(主要是含Fe的杂质相和非平衡凝固结晶相);铝基体中固溶的主要合金元素也处于过饱和状态,同时,铸锭有很大的内应力。铝合金铸锭均匀化退火热处理的目的,就是消除这些非平衡结晶相,使偏析和富集在晶界上和枝晶网上的可溶解金属化合物发生溶解回溶,使固溶体浓度沿晶粒或整个枝晶均匀一致(见图1)[1]。对含有Zr、Mn、Cr等添加元素的合金铸锭,均匀化退火可让含Zr、Mn、Cr等弥散相均匀、细小析出,以改善合金性能;同时,消除铸锭内应力,提高合金塑性,降低合金变形抗力,改善合金加工工艺性能。

图1 均匀化退火对7075铝合金铸锭显微偏析的影响

一般来说,铸锭的均匀化退火加热温度较高,接近合金铸锭低熔点相的实际熔化温度。均匀化温度的选择原则为T=0.9~0.95Tm(Tm为低熔点共晶熔化起始温度),但在实际生产应用中,均匀化温度更高些。

图2所示的合金铸锭DSC曲线分析表明,合金低熔点共晶的回溶起始温度为467℃(甚至是465℃)。为尽可能减少合金组织中的残留相,获得组织均匀的铸锭,实际生产应用中采用460℃为铸锭均匀化温度。采用较高的均匀化加热温度,可达到提高生产效率和控制生产成本的目的。

图2 7055铝合金铸锭的DSC曲线

根据合金产品的最终性能要求,合金铸锭均匀化后,可选用强风冷/水雾冷等快速冷却的方式,也可采用随炉冷却到一定温度后再出炉空冷的缓慢冷却方式,还有直接出炉空冷的冷却方式。

均匀化退火时主要的组织变化是枝晶偏析消除、非平衡相溶解,晶内溶质浓度逐渐均匀化[1-2]。图3是2024合金铸态及不同均匀化后的组织[3]。

图3中,合金铸态组织中主要相为α(Al)、T(CuMg4Al6)及S(CuMgAl)相,还可能有少量θ(CuAl2)、Al2Mg3、Mg2Si、Al6(Fe,Mn)和Al7Cu2Fe相。晶界集中析出大量的T(CuMg4Al6)、S(CuMgAl2)以 及 少 量 的CuAl2、Al2Mg3、Mg2Si、Al6(Fe、Mn)、Al7Cu2Fe析出相及共晶组织。

图3 不同均匀化工艺+水冷的2024铝合金显微组织

均匀化处理后,随着均匀化温度升高,合金中粗 大 的CuAl2、T(CuMg4Al6)、S(CuMgAl)相、Al2Mg3、Mg2Si、Al6(Fe,Mn)和Al7Cu2Fe相共晶组织和非平衡低熔点共晶相逐渐溶解,枝晶网络逐渐变稀,晶界上的残留相及共晶组织由连续分布逐渐转变为间断连续沿晶界分布。在合金经495℃/8 h均匀化后,枝晶网络溶解相对较充分,晶界上粗大的共晶组织和非平衡相明显减少;经510℃/8 h均匀化处理后,合金出现粗大的低熔点共晶相和晶界复熔,低熔点共晶相呈明显复熔状,晶界局部明显粗化和加宽,并在出现晶粒交界处呈现明显的三角形复熔区,晶界附近甚至出现了黑色的过烧坑等[2],说明在该均匀化制度下合金已过烧。

铝合金铸锭均匀化退火炉的设计和制造,应根据铝合金铸锭的组织变化特征、产品性能指标、变形加工工艺要求以及生产成本控制等多方面进行综合考虑,以适应和满足高品质铝合金产品的生产需求。

2 均匀化退火炉选型的工艺分析

铝合金铸锭均匀化效果会直接影响合金产品的最终性能。均匀化退火炉的工艺选型,主要基于三个方面:一是炉温均匀可靠;二是加热升温速率可控;三是冷却均匀、冷却速度可调。

2.1 均匀化退火炉温度的均匀性

铸锭均匀化退火处理时选择的加热温度接近合金非平衡共晶相的熔点温度(过烧温度),因此,对均匀化退火炉炉温均匀性就提出了很高的要求。一般要求炉温温差控制在±5℃,特殊制品要求温差控制在±3℃。如果炉温的均匀性差,均匀化退火过程中合金铸锭组织的局部过热、局部过烧的风险就大,实际生产中不得不采用相对较低的均匀化加热温度,但这又会严重影响到铸锭均匀化效果,影响到合金产品的最终性能。

均匀化退火炉温度均匀性包括炉内加热的每根铸锭的温度一致性、同根铸锭长度方向的温度均一性及每根铸锭表面和中心的温度差。

目前控制炉内每根铸锭温差的主要措施大致有:(1)合理设计循环风机的风向、风量以及安装位置;(2)合理设计均流板,尽可能把热风均匀分布到整个炉内需要的地方;(3)合理设计铸锭的堆放方式,使其与炉子的热风循环方式搭配起来,让各个位置的铸锭都能均匀受热[3]。

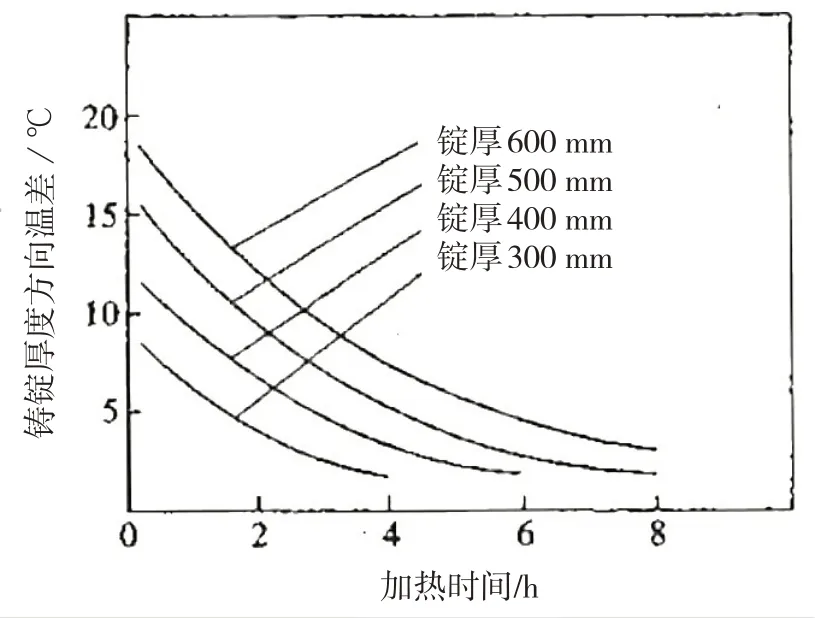

铸锭长度方向的温差主要靠燃烧区的设置来解决(燃气炉),通常对于6.5 m长度的铸锭,一般不少于3个区间,且各区间的温度偏差应不大于10℃。由于铝合金的导热性好,铸锭表面和中心的温差,在保温时间内大都会达到工艺要求(见图4)[4]。但Al-Li合金例外,不同成分的Al-Li合金的导热性也不同;总体来说,Al-Li合金的导热性相对较差,可适当延长保温时间,以保证铸锭均质温度的均匀性。

图4 铝合金铸锭在500℃保温时铸锭表面和中心温差随时间的变化曲线

生产实际应用中,为保证合金铸锭的均匀化效果,一般采取实测铸锭金属温度的方法避免铸锭过烧。具体应用是:(1)合金铸锭采用差温加热,以提高生产效率;开始加热时,一般设定炉气温度高于所要求的金属温度30℃;金属温度接近或达到要求的温度时,改定温为要求的均质加热温度;(2)铸锭均匀化退火时的加热温度以铸锭金属温度为准,防止过烧;每炉分别在装炉铸锭热端上部、下部和冷端中部各安放一个热电偶;安放热电偶时要求:在铸锭相应位置直接钻孔φ5~10 mm×(30~50)mm,孔内插入热电偶,缝隙用硅毡棉堵塞紧实;以捆绑热电偶温度作为铸锭均热金属温度,3支热电偶均达到保温温度时才开始计保温时间;(3)多个铸锭同装一炉时,铸锭之间应放置≥150 mm隔离物,既方便吊运,又便于热空气循环;铸锭侧面与炉壁及端部与炉壁的间距均不少于200 mm。

工业化生产应用中,铸锭均匀化退火加热温度的确定主要考虑以下方面:

(1)铸锭均匀化质量/均匀化效果。根据热力学原理,在合金组织不过烧的前提下,均匀化退火加热温度尽可能高,以实现非平衡凝固结晶相全部回溶。

例如:2024/2A12合金铸锭的过烧温度约为502℃,生产中实际选择的均匀化退火加热温度为490~500℃,与过烧温度非常接近。因此,这对均匀化退火炉的温控系统、炉温均匀性等提出了极高的要求。

(2)生产效率。合金铸锭的均匀化本质是合金中原子的扩散。外加的动力(加热温度)越大,原子扩散的速率越快,铸锭均匀化效果就越好,因此,均匀化退火工艺选择的加热温度就越高。

(3)生产成本。均匀化退火温度选择的越高,与之对应的所需保温时间相对就短,生产的能耗、人工等成本就越低。

加热温度是工业化均匀化退火生产过程控制中最重要的参数之一,在均匀化退火生产过程中,均匀化退火炉温度的均匀性对产品质量起着至关重要的作用。总体来说,均匀化退火加热温度高,铸锭过烧的控制风险就大,对均匀化退火炉的要求也就高。

2.2 升温速率可控

企业为追求生产效率,希望用尽可能短的时间完成均匀化退火处理,以降低生产成本。但不同的加热速率对铸锭均匀化质量影响也不同。

过高的升温速率可能会导致铸锭中低熔点共晶相溶解(过热/过烧),也可能导致大规格、易开裂的合金铸锭在加热过程中产生裂纹。在实际应用中,大规格的2×××系、7×××系合金铸锭在装炉时,其均匀化退火炉的炉温必须≤250℃,以防止升温速率过高导致铸锭开裂。

根据产品性能要求,部分合金铸锭采用二级或以上的均匀化处理。为了使产品能获得良好的强韧性配合,第二级均匀化退火温度甚至超过铸锭的初始过烧温度(强化均匀化处理),以尽可能降低铸锭中的残留相的含量,这就要求第二级均匀化退火时以极慢的升温速率升温(如0.5℃/h的升温速率),才能保证铸锭不过烧。

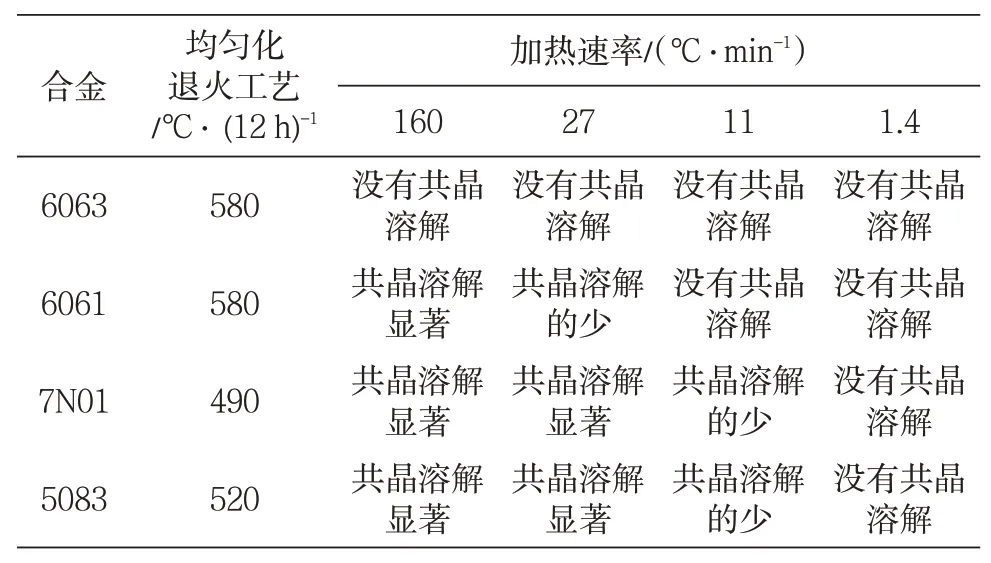

从表1中可以看出,6063合金铸锭的升温速率对合金低熔点共晶相的溶解没有明显的影响,可以以较高的升温速率升温[5]。一般来说,理论上,6×××系合金铸锭均匀化退火时的升温速率对铸锭质量影响不大[6]。为提高生产效率,可以以均匀化退火炉最大的功率升温。

表1 加热速率对铝合金铸锭共晶溶解的影响

均匀化退火时必须控制7×××系、5×××系和2×××系合金铸锭的升温速率,以防止因升温过快导致铸锭过烧/开裂。同时,过高的升温速率也会导致铸锭表面与芯部的温差加大,不利于铸锭均匀化退火时的温度均匀性控制。

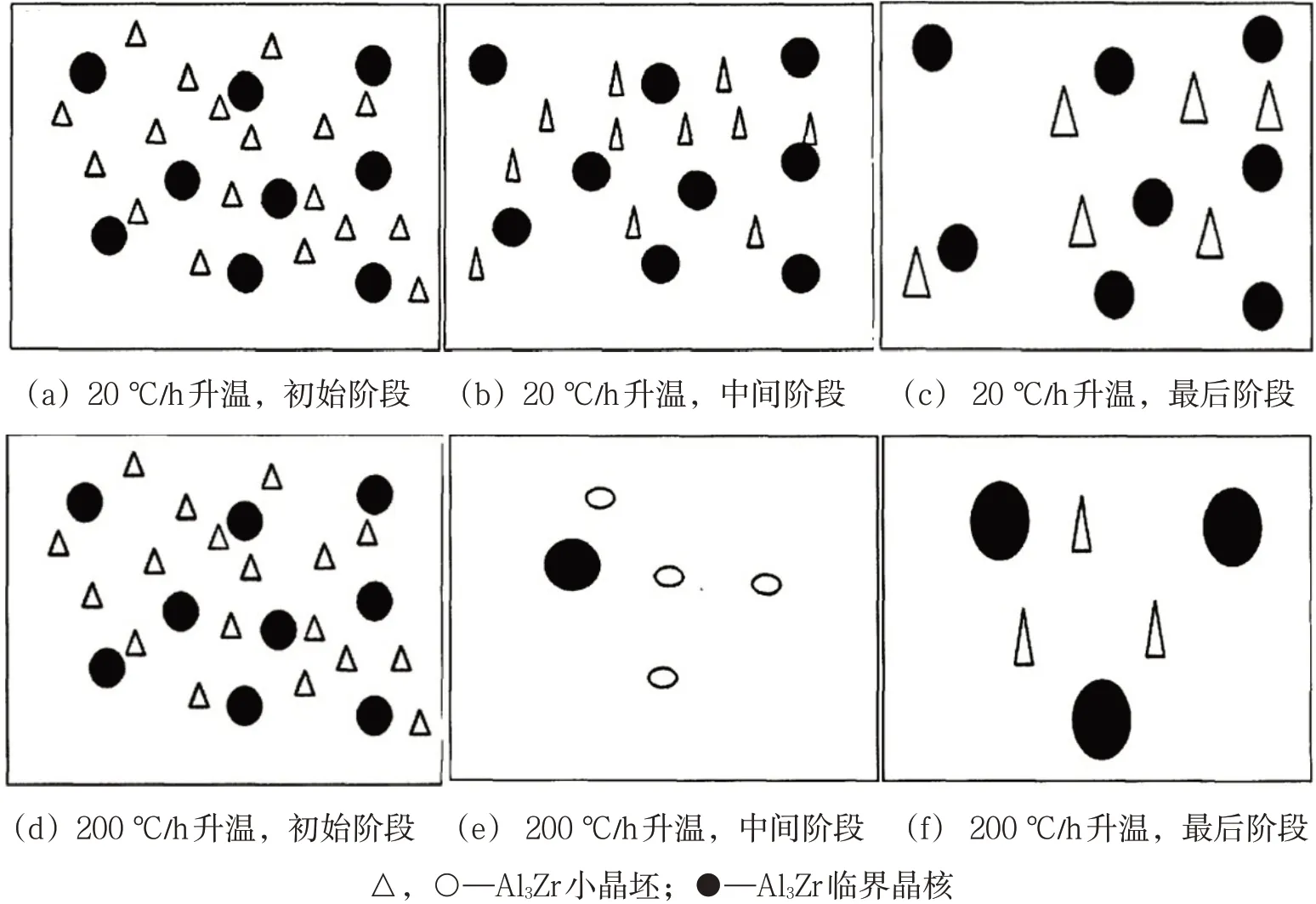

在含有Zr元素的铝合金铸锭中,Zr的形貌、尺寸大小、数量及分布对合金产品的力学性能、断裂韧性等有很大的影响,合金铸锭均匀化退火时的升温速率直接影响到A13Zr粒子的析出行为。图5表明,与200℃/h均匀化处理相比,于20℃/h均匀化处理后的铸锭组织中,其A13Zr粒子密度明显增加,尺寸均匀、细小,分布弥散[7]。

图5 不同升温速率下Al3Zr粒子析出模型

在铸锭摆放方式一定的前提下,均匀化退火炉对金属的升温能力主要与烧嘴的功率以及循环风机的风量和风速有关。一般情况下,烧嘴的功率越大,升温能力越好;循环风速越大,与铸锭的热交换能力越强,炉子的升温速度越快。

从经济性和生产效率、生产成本考虑,应寻求各个方面的平衡。升温速率既不能太快也不能太慢,太快会导致热效率低、能耗高;太慢则会导致生产效率低下。应根据产品的合金种类、铸锭规格、产品类型等方面综合考虑,选择烧嘴布置方式、烧嘴功率、风机布置方式和风机风量以及相适应的控制系统。

以50 t均质炉为例,产品是6×××系铸锭时,均匀化退火炉满负荷、铸锭表面温度达到570~580℃时的加热时间要求≤3 h。此时,铸锭升温速率约3.2℃/min左右;产品是7×××系、2×××系、高Mg的5×××系铸锭时,均匀化退火炉满负荷、铸锭表面温度达到450~500℃时的加热时间要求≤6 h。此时,铸锭升温速率约1.4℃/min。

2.3 均匀化退火后冷却均匀、冷却速度可调

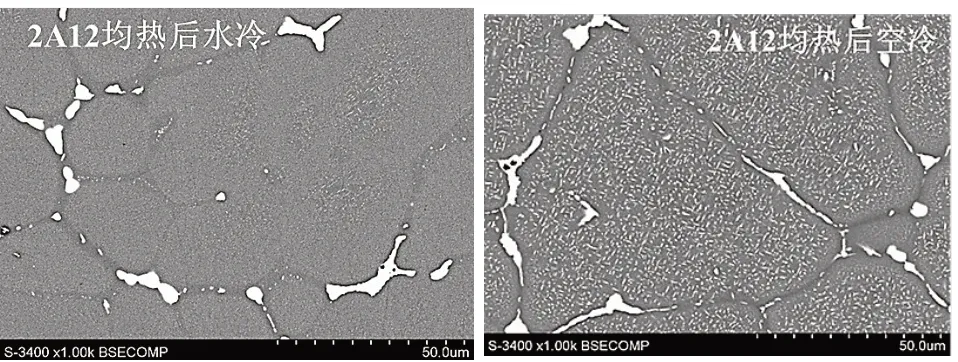

铸锭均匀化退火处理后的冷却速度对铸锭的显微组织和后续的挤压工艺性能及型材最终的力学性能都会产生重要影响。以2A12合金铸锭为例,铸锭均匀化退火后缓冷,残留有大量粗大析出相(见图6),降低了合金的热加工塑性,在挤压管材时会出现“铝金属粘大针”现象,造成管材内表面粘伤,从而影响合金的性能,尤其是降低了合金的耐晶间腐蚀性能。由于挤压管材内表面粘铝严重,导致管材表面局部存在挤压微裂纹,在有腐蚀介质的条件下,粘伤或微裂纹部位最先发生腐蚀,因而降低了合金的耐晶间腐蚀性能。

图6 2A12合金铸锭均匀化后不同冷却速率的组织形貌

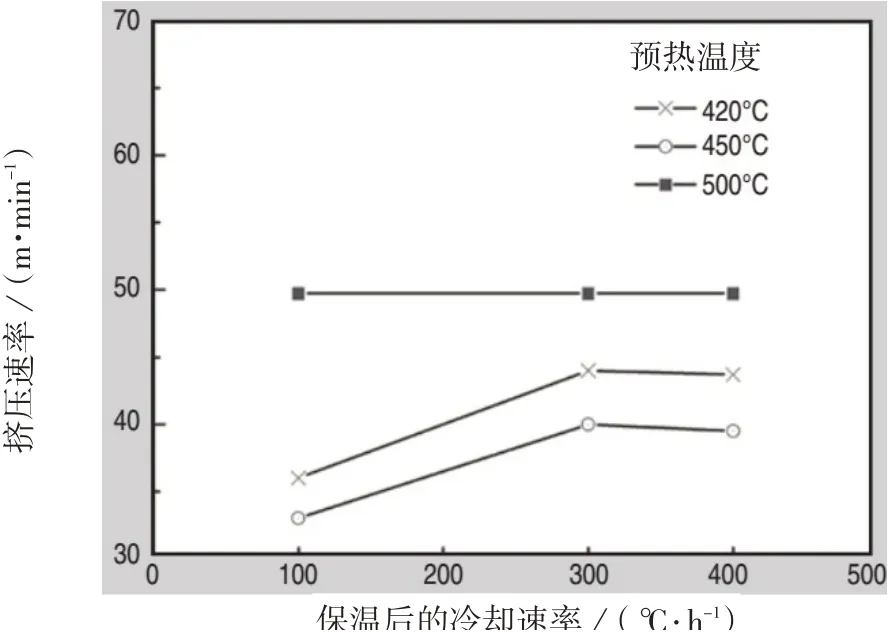

为获得组织均匀、析出相质点细小且弥散分布的铸锭坯料,根据不同合金种类的特性和性能要求以及实际生产中的变形加工设备,选择均匀化退火后不同的冷却方式。图7为不同的均匀化退火冷却速率对6×××系合金挤压速度的影响。

图7 均匀化退火冷却速率对6×××系合金挤压速度的影响

对大多数合金铸锭而言,均匀化退火后较佳的冷却方式是快速冷却,快速通过固溶体溶质脱溶的温度敏感区间(见表2)。但对于淬火敏感性较大的合金铸锭,如2014/2A14合金、超高Zn的7×××系合金等,因为高的冷却速率会产生淬火效应,造成铸锭加工时变形抗力大增,不利于塑性加工。因此,应适当降低均匀化退火后的冷却速率,可采用风冷、空冷甚至是炉冷。

表2 部分铝合金TTP曲线的鼻温与淬火温度敏感区间

一般来说,合金的TTP曲线(C曲线)主要应用于合金固溶淬火时的工艺制定,预防合金固溶过饱和固溶体脱溶,降低合金时效时沉淀强化的性能,但该曲线也可应用于合金均匀化热处理时的冷却工艺制定。

为提高合金的韧性,高合金化、超高强度的合金有时也采用均匀化退火后较慢的冷却速率来冷却铸锭。

由于不同企业的挤压设备和挤压产品质量的要求是多样化的,因而变形加工工艺技术没有统一的标准,包括挤压、轧制、锻造变形加工等,因此,铸锭均匀化退火热处理工艺参数和后续的冷却速度很难作出统一的规定。但基本要求是铸锭冷却时的风量、冷却水量可调,且有相对较大的可调范围,可以较好地调控铸锭均匀化退火后的冷却速率。

值得注意的是,对于较大容量的均匀化退火热处理炉,铸锭炉温均匀性固然很重要,但铸锭均匀化退火后冷却强度的均匀一致性也不可忽视,这是保证铸锭组织均匀、产品性能稳定的重要工序。这对均匀化退火炉冷却室的结构设计、风机、冷却水喷嘴布置及功率大小等提出了较高的要求。

3 结论

从铝合金变形加工工艺技术的角度,铸锭均匀化退火炉选型主要考虑如下三个方面:

(1)炉温均匀可靠。铸锭均匀化退火处理时所选的加热温度接近合金非平衡共晶相的熔点温度(过烧温度),因此,对均质炉炉温均匀性就提出了很高的要求,一般要求控制在±5℃,特殊制品要求温差控制在±3℃。

(2)升温速率可控。铝合金具有良好的导热性,在不发生非平衡共晶相溶解的前提下,一般铸锭的升温速度应该快一些为好,以提高生产效率和降低能耗。为更好地服务于高端铝合金铸锭的质量要求,均匀化退火炉的升温速率必须可控,以满足多级均匀化、强化均匀化等均匀化退火工艺的要求。

(3)冷却速度均匀可调。均匀化退火后铸锭慢冷时析出的粗大强化相可能会降低加工制品的力学性能,影响产品伸长率;铸锭冷却太快,则会产生淬火效应,生产的半制品虽具有更高的力学性能,但会导致合金变形抗力增加、挤压加工等生产效率降低。冷却室的主要功能就是要保证铸锭的冷却速度可调,并达到均匀一致,以控制合金的各种析出物大小,满足挤压/轧制/锻造等变形加工工艺的要求。