GH4163锤锻模梯度增材再制造研究

2022-11-02甘玉平余盈燕甘贵生

卢 顺,甘玉平,余盈燕,甘贵生

(1.重庆杰品科技股份有限公司,重庆 401329;2.重庆大学材料科学与工程学院,重庆 400044;3.重庆理工大学材料科学与工程学院,重庆 400054)

0 前言

锤锻模服役过程中除了受到普通热锻模机械及热的双重负荷外,还要承受锻锤的高频次冲击载荷,特别在锻造GH4163这种变形抗力大、变形温度范围较窄的高温合金材料时,相较于普通热锻模更容易出现底角疲劳断裂、磨损、塑性变形等失效[1]。

目前锻模失效后主要有几个归宿:(1)锻模整体落面处理,锻模在下降一定厚度后将因闭和高度不够、锻模型腔质量持续恶化等因素而选择报废;(2)当成金属废品回收,然后进行熔化、冶炼后加工成模坯,经过模具制造的整套工艺流程后生产出新的模具,这种再制造方式成本很高、周期很长;(3)模具基体回收,对失效模具进行再制造之后循环再利用,这种再制造方式相对成本较低、周期较短,是当前研究的热点[1-2]。

本文采用Deform 3D有限元分析软件对GH4163锻件锤锻模进行模拟仿真,分析锻件成形情况及温度场、应力场分布状态,优化设计锻模梯度增材再制造工艺,最大限度地利用资源和最低限度产出废物,实现模具循环再制造[3]。

1 锻模失效分析

锤锻模的工作对象主要为高温(一般在1 000℃以上)坯料,由于工况恶劣容易导致失效。锤锻模的失效形式有磨损、塑性变形、断裂。有关学者对长期的生产实践进行总结得出,磨损、塑性变形失效约占锤锻模失效的70%。该GH4163锻件锤锻模服役后的损伤情况如图1所示。由图可知,其损伤形式主要是塑性变形和磨损,未曾发现断裂或者裂纹出现。内桥部凸台四角压塌严重,并且内、外桥部四周都呈现出了不同程度的塑性变形,并伴有一定程度的磨损。

图1 锤锻模服役后损伤情况

图2为失效前后的尺寸扫描对比图。由图可知,塑性变形十分严重,主要变形区域分布在桥部边缘,最大尺寸变形达5 mm以上。变形最严重区域在内桥部凸台四角和模具桥部两侧凸圆角处,这与锤锻模实际损伤图结果表现一致。

图2 失效前后尺寸对比

在成形初期,坯料搁置在下模桥部上,直接与锻模内桥部凸台四个圆角以及两侧桥部圆角处接触,发生墩挤变形,而且接触面积比较小。锻模在工作时受到强烈的冲击载荷,并且随着锻造过程的进行,锻造锤数增加,锻造载荷也依次递增。在锤锻开始时,巨大的冲击载荷集中在坯料和模具接触的小面积区域,单位应力超过模具材料的承受极限,发生压塌变形。因此,为了减轻模具的压塌情况,可以优化坯料形状并提高坯料形状尺寸的稳定性,使坯料从一开始就落入模具型腔内,避免其在成形之初与桥部小面积接触导致模具压塌变形。

2 有限元模拟分析

2.1 有限元模型建立

采用DEFORM软件模拟锻件锻造过程。

采用有限元数字模拟技术模拟锻造成形时,正确的边界条件设置对模拟结果的准确性十分重要[4-5]。结合实际生产条件,建立该锻件锻造成形工艺模拟初始条件如下[6]:

(1)模具替代材料:H13。

(2)模具预热温度300℃。

(3)热对流系数0.02 N/(s·mm·℃),热传导系数5 N/(s·mm·℃)。

(4)10 t锤,能量为280 kJ。

(5)摩擦边界条件:本模型采用常摩擦模型(剪切摩擦模型)。

式中,K为金属的剪切屈服强度,m为剪切面上的摩擦因子,有润滑摩擦,此处m=0.3;τ为接触面上的摩擦切应力。

(6)模拟成形过程中,设置上模位移为步长增量,根据需求设置保存的步长增量;以此建立锻造成形有限元模型如图3所示。

图3 锻造有限元模型

2.2 锤锻模温度场模拟结果分析

热锻模的失效结果表明:模具型腔表面的温度波动区易出现疲劳裂纹,温度波动区即为循环热应力作用的区域,此区域受到的温度和应力非常复杂。因此,模具的温度场分析主要集中研究温度波动区的温度变化。

锻造过程主要包括摆料、加载、卸载等过程,热量由高温锻件传递给低温模具。图4显示的是一火锤锻后锻模的温度场分布。从图中可以看出上模最高温度出现在最早接触坯料的桥部凸台四角以及边缘圆角处。锻压时锻件在高压状态下与模具贴合,模温上升。下模温度最高区域为浅型腔区域以及桥部位置。上模最大温度约为342℃,下模最大温度约为355℃,下模升温区域比上模面积大,且温度稍高。坯料一直搁置在下模上,并且时刻与其表面接触,热量由高温锻件传递给低温模具;随着捶打过程的进行,上模上下运动,并非一直与坯料接触,热量会散发在空气中,故而下模温度比上模高。总体而言,一火锤锻模温上升较小,在60℃以内,这是由于锤锻过程非常快,高温坯料与模具接触时间很短,只有很少一部分热量传递给模具;另一方面,锻模型腔表面热量会不断往内部温度稍低区域传递,致使模具型腔表面温度上升不大。

图4 一火锤锻后锻模温度场分布

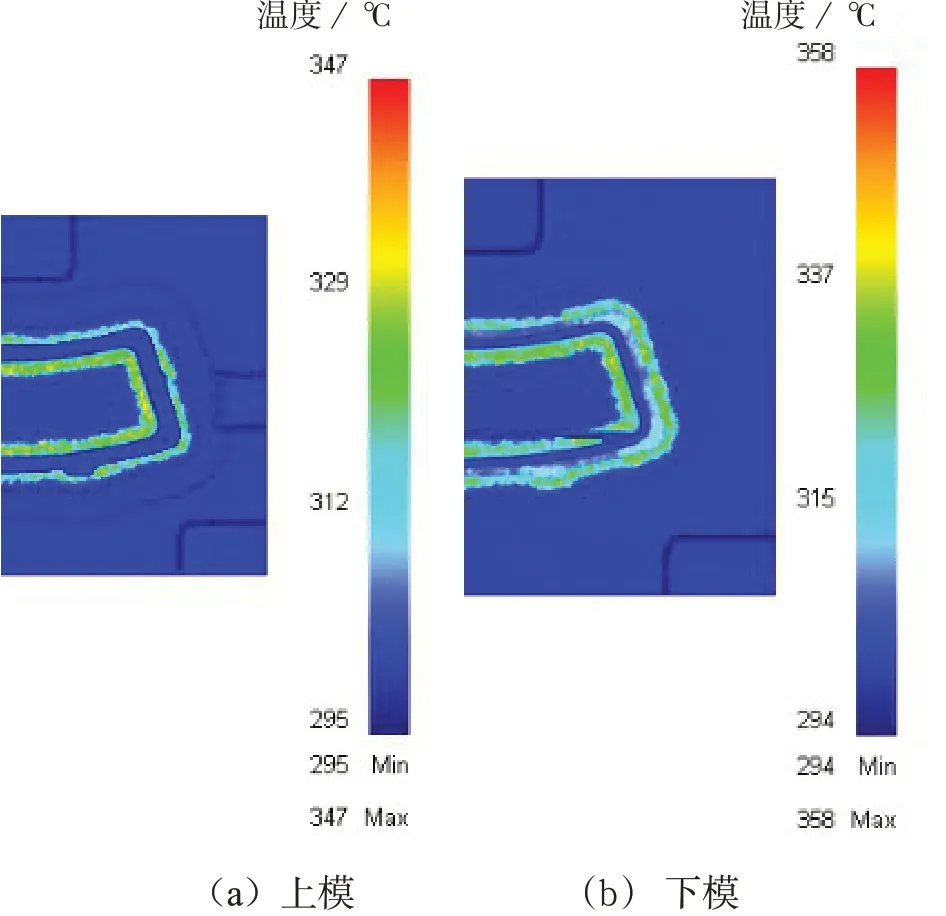

图5示出的是二火锤锻后锻模的温度场分布。从二火锤锻后锻模的温度场分布可以看出,最高温度出现在锻模桥部区域以及下模浅型腔处,上模最大温度约为347℃,下模最大温度约为358℃。这些位置一方面与坯料接触传热,另一方面与坯料摩擦生热,在坯料热量传递和摩擦生热的双重作用下温度上升。

图5 二火锤锻后锻模温度场分布

模具温度较高会发生软化,容易产生压塌变形以及磨损。尽管从模拟结果来看,模具型腔表面温度上升幅度较小,但是由于其在服役时与高温坯料直接接触,模具寿命终究会受到温度的影响,在后续模具堆焊设计时需要进行重点关注。模具其他位置基本维持预热温度300℃,在进行后续设计时可忽略温度波动对模具寿命的影响。

此外,模具除了经历锻打过程,还会经历冷却过程。在锻打阶段,型腔表层区域受到高温坯料的热作用,温度逐渐上升;锻打结束后,在随后的冷却润滑阶段,受到低温润滑剂的冷却作用,型腔表层温度急剧下降,导致表层温度变化较大,这在后续模具堆焊设计时也需要考虑。无论是锻打阶段还是冷却阶段,距离表面型腔一定厚度下的模具基体区域温度基本维持300℃(模具预热温度)不变,锻打或冷却阶段对该区域的温度没有明显影响。这是因为由于锻打阶段坯料传热能力有限以及冷却润滑时间较短,对该区域的温度影响较小。因此,根据模具模锻循环过程中的温度变化,需要重点关注型腔表面堆焊材料的选择。

2.3 锤锻模应力场模拟结果分析

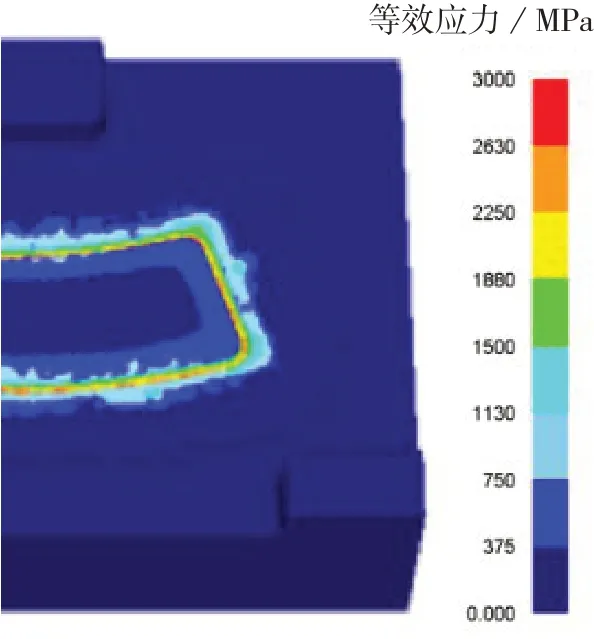

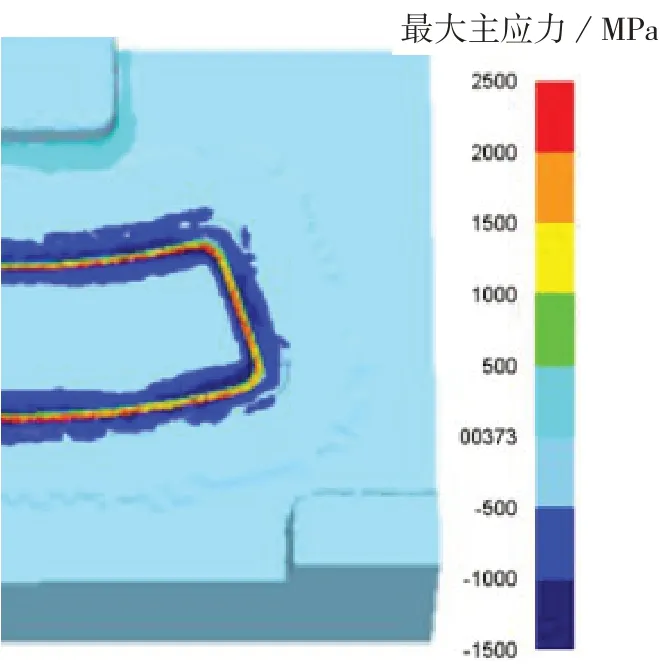

图6为在锻造最后一步的下模等效应力场分布,图7为锤锻结束下模最大主应力场分布。从图中可知锻模型腔等效应力值较高,最大等效应力主要分布在型腔底部凹槽区域,超过2 000 MPa,这主要是因为随着金属逐渐充填型腔,金属流动阻力增大,在模具型腔底部处金属难以充满,较容易产生应力集中;同时在金属充填模具型腔过程中类似于挤压成形,型腔壁会受力向两侧扩张,导致型腔底部受到拉应力。上下模型腔底部凹槽圆角部位受到拉应力,最大拉应力超过1 500 MPa,在该区域容易因受拉产生裂纹,在堆焊设计时该区域需要选择抗裂性能较好的材料。模具两侧桥部附近区域主要受到压应力,高于1 000 MPa,再加上冲击载荷的影响,在工作情况下容易产生磨损以及压塌变形。在堆焊设计时该区域需要选择高硬的耐磨材料。

图6 锤锻结束下模等效应力场分布

图7 锤锻结束下模最大主应力场分布

2.4 锤锻模磨损模拟结果分析

锤锻结束时下模磨损深度分布如图8所示。锻模磨损主要位于模具桥部、局部型腔侧壁以及下模浅型腔底部(图中高亮区域),材料在这些区域流动剧烈,容易产生磨损划伤。磨损最严重区域为模具内桥部凸台四个角位置(图中圆圈标识区域),这与模具实际磨损情况分布较为一致。从锤锻结束磨损深度分布图可知,下模磨损情况比上模更为严重。锤锻过程中坯料一直搁置在下模上,下模与高温坯料接触时间比上模长,在热传导作用下下模型腔表层材料升温更高,软化情况相对上模来说更严重,硬度降低导致磨损严重。为了获得长寿命的增材制造锻模,需要在型腔表层堆焊高硬度的耐磨材料,提升锻模的抗磨损能力。

图8 锤锻结束下模磨损深度分布

3 锤锻模再制造

根据锻模实际损伤情况、数值模拟结果,选定堆焊材料为JX106、JX10和JX32材料。JX106是一种塑形较好的材料,可作为锻模易开裂处止裂防裂材料使用。JX10作为锻模过渡层材料,其硬度和屈服强度均高于5CrNiMo,常温硬度能达到60 HRC,而5CrNiMo经回火后硬度较低约为35 HRC。JX10能更好地满足锤锻模对材料表面强度和硬度的要求,为提高再制造锻模寿命提供条件。JX32抗冲击能力强,高温热强性好。作为锻模易压塌变形及磨损部位的堆焊材料,JX32能更好满足锤锻模型腔表层高温工况以及大冲击载荷下对表面高温硬度和抗冲击能力的要求,为提高再制造锻模寿命提供条件。

具体堆焊实施方案如下[7],堆焊后锻模如图9所示。

图9 堆焊后的锻模

(1)通过气刨型腔及桥部,去除模具变形及表面疲劳层,预留堆焊余量。

(2)预热模具至300℃,在待焊模具基体上沿预留堆焊余量处形状堆焊各材料。

(3)将堆焊完毕后的模具重复进行去应力回火后缓冷处理,其回火温度500℃,缓冷至180℃后出炉,空冷至室温。

(4)对空冷后的模具进行机械加工,使模具各部分尺寸达到技术使用要求。

4 锤锻模生产验证

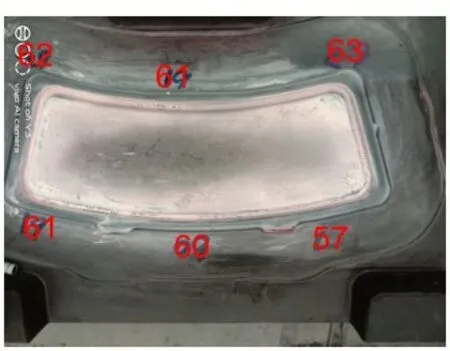

再制造锻模生产验证如图10所示,与再制造前该锻模失效情况对比,从外观上看再制造锻模锻打后模具基本无变形,表现很好:表面看不到明显的刮擦等现象,采用JX32焊材的模具局部表面基本无磨损;原锻模压塌、墩挤变形以及磨损严重部位,均得到极大改善,极大提高了该锻模的服役寿命。

图10 再制造锻模生产验证

对该再制造锻模服役后的硬度(如图11所示)及表面进行探伤检测,结果表明,其型腔表面硬度未有明显变化,表面无缺陷,可以继续服役使用。

图11 再制造锻模服役后下模硬度检测

5 结论

根据锻模实际损伤情况、数值模拟结果,优化设计了GH4163锤锻模再制造工艺,与原锻模相比,模具表面硬度提高,锻模耐磨性极大提升,锻模服役寿命显著提高。通过这种优化,可以最大限度地利用资源和最低限度产出废物,最终实现模具循环再制造,达到节能减耗、循环健康发展的目标。