H13钢挤压模具双级氮化工艺研究

2022-11-02吴宗闯王磊磊

程 珑,吴宗闯,王磊磊

(广东兴发铝业(河南)有限公司,焦作 454591)

0 前言

在挤压铝合金型材时,高温铝合金和高温模具接触界面在承受高温高压的同时,还存在着摩擦磨损和钢-铝界面反应。摩擦磨损增大和钢-铝界面反应大容易造成模具失效和产品缺陷[1]。因此,铝型材企业往往在挤压模具上机前对模具进行表面氮化处理,以减小或消除摩擦磨损和钢-铝界面反应对挤压型材效率和产品质量的影响。

H13钢具有超高强度、良好淬透性、热强性、高塑性以及较高的冲击韧性和抗冷热疲劳性[2],是目前铝型材行业优选的挤压模具用钢。通常合金钢的氮化处理有三种方式,分别是单级氮化处理、双级氮化处理和三级氮化处理。由于一级氮化处理操作简单,工艺易于控制,便于产业化应用,因此生产过程中采用单级氮化的较多,研究的也较多。多级氮化在氮化质量、成本控制方面有较大优势,但对人工要求高、工艺控制难度大,生产和研究相对较少,特别是针对批量模具生产时的双级氮化工艺研究较少[3]。本文通过对批量模具生产时不同工艺下模具维氏硬度、微观组织的观察分析,对H13钢挤压模具双级氮化工艺进行探讨。

1 试验材料与方法

1.1 试验材料

试验采用国产H13钢,其化学成分如表1所示。

表1 H13钢材质成分(质量分数/%)

1.2 试验设备

试验设备为南京摄炉集团的RN-75-6K型可控井式氮化炉,配备φ800 mm×1 300 mm导风筒、氨气管和转子流量计,采用泡泡瓶测量炉内氨分解率,利用铠装热电偶和数字测温仪表进行控温,试验前对仪表进行校准。

1.3 试验取样

试验试样采用废旧模具心部钢材,经线切割后制成标准试样,挂于渗氮炉四分之一和四分之三高度处;磨样抛样采用标准化工具和程序,采用专用夹具夹持样件,样件居中,两侧加保护垫块;用砂轮打磨掉端面氮化层,检测垂直于端面的氮化层;打磨过程水冷,砂纸由粗(320#)到细(2 000#)水磨,再进行粗抛精抛光,抛光后用维氏硬度计测量渗氮层硬度梯度,最后用硝酸酒精溶液腐蚀,观察其金相组织。

1.4 试验工艺及过程

试验过程中,根据工艺参数对氮化质量的影响,分别调整了氮化温度、氨分解率、氮化时间、炉压等参数。根据氨分解率高低来调节氨气流量。

试验氮化工艺如表2所示。

表2 氮化试验工艺

1#~4#试样氮化试验过程为:氮化模具装入炉内后,进行加热,温度达到400℃时,通入氨气;温度达到第一段温度时进行保温,将炉压、氨分解率调整到设定参数;第一阶段保温结束后升温,温度达到第二阶段设定温度时进行保温,调整炉压、氨分解率到设定参数。保温结束,进行鼓风机冷却,整个过程保持炉内正压。渗氮过程中通入的氨气质量分数在98%以上,并经过干燥箱干燥。

5#~8#试样氮化试验过程为:氮化模具装入炉内后,进行加热,通入氮气进行保护,温度达到400℃时,关闭氮气,通入氨气。其余工序与1#~4#试样相同。其氮化工艺曲线图如图1所示。

图1 5#~8#试样氮化工艺曲线示意图

2 试验结果及讨论

2.1 试验结果

在上述工艺条件下,试验结果如表3所示。

表3 氮化试验结果

2.2 结果分析

2.2.1 炉压对渗氮层的影响

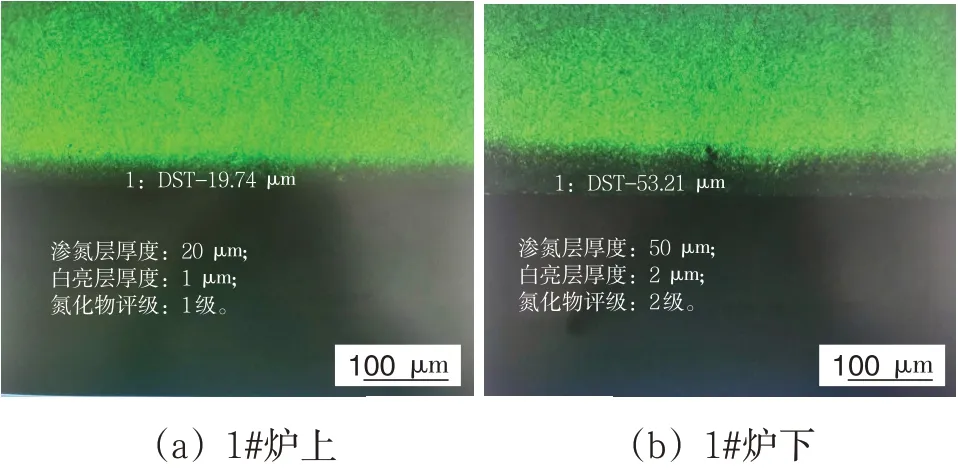

由表2和表3可知,1#、2#、3#、6#试样分别是在4 900~7 840 Pa、5 880~9 800 Pa、9 800~14 700 Pa、14 700~17 640 Pa工艺条件下开展试验的。1#、2#、3#试样试验结果表明:在温度、氨分解率、保温总时长基本相同的情况下,炉压越高,渗氮层越厚,炉内上下效果越均匀。但炉压在4 900~7 840 Pa时,炉上炉下渗氮层偏差仍然较大,不足以保证炉上和炉下模具渗氮的均匀性。当炉压上升到9 800 Pa时,炉上炉下渗氮层较均匀。6#与7#试样的试验结果也表明,在其它工艺条件差别不大的情况下,炉压越高,氮化层厚度越深。但炉压太高时,会造成脉状化合物增大,影响氮化质量评级。分析认为,炉压较低时,有利于氨的分解。较多的氨气提前分解,产生了氮气和氢气。这些氮气和氢气在金属模具表面隔绝了活性氮原子,导致在金属表面活性氮原子较少,特别是在氮化炉上部,表现更明显。同时,炉压较低时,活性氮原子在金属表面的动势较低,影响了活性氮原子的深入,导致渗层较浅。在批量模具氮化生产实践中,9 800~14 700 Pa炉压可以得到均匀的氮化层,并且模具硬度在要求范围。图2为1#试样的金相图片。

图2 1#试样金相图片

2.2.2 氮化温度对渗氮层的影响

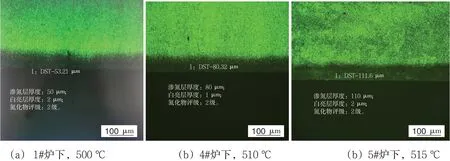

在双级氮化工艺条件下,第一阶段为强渗阶段,第二阶段为扩散阶段[3]。分别研究了试样1#、4#、5#在第一阶段500℃、510℃、515℃以及第二阶段均为530℃温度条件下渗氮层的质量;分别研究了5#和7#在第一阶段515℃、第二阶段530℃及535℃温度条件下的渗氮层质量。由图3结果可以看出:1#试样在氨分解率较低情况下,渗氮层较薄,渗入氮原子较少;过去研究表明,分解率越低,氮势越高,越有利于氮原子渗入。因此,氮化层薄的主要原因在于第一阶段500℃保温温度偏低。4#试样在氮化温度提高至510℃后,氮化层厚度提高到80 μm;5#试样在氮化温度提高到515℃后,虽然氨分解率比4#试样高,但氮化层在4#试样的基础上提高到110 μm。5#和7#试样研究结果表明,第二阶段氮化温度越高,氮化层越厚,但厚度的增加多少受第一阶段渗入氮原子数量影响较大。由此可见,在氮化温度、氨分解率和保温时间这三个重要的氮化工艺参数中,氮化温度对氮化层的影响最大。生产过程中首先要确保氮化温度,如果第一阶段氮化温度较低,即使氨分解率较低,氮势较大,仍然得不到合格的渗氮层。

图3 不同氮化温度下渗层质量(第一阶段)

2.2.3 保温时间对氮化层的影响

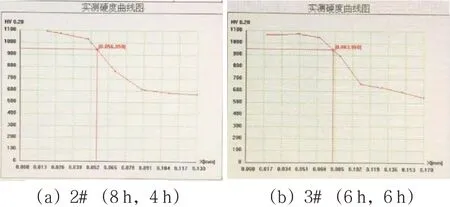

保温时间是确保氮化层质量的关键因素之一[4]。试验在确保总保温时间12 h的前提下,优化第一阶段和第二阶段的保温时间,以获得优良的氮化涂层。2#、3#试样反映了不同阶段保温时间对氮化层深度的影响。结果表明,在第一阶段保温时,6 h保温时间已经能够满足渗氮需要,继续增加保温时间对渗氮层厚度的影响较小。而第二阶段(扩散阶段)保温时间对渗氮层的影响较大,增加保温时间可以提高渗氮层厚度。另外,降低第一阶段保温时间,适当延长第二阶段保温时间,可以降低渗氮层的硬度梯度,使渗氮层硬度更平缓,如图4所示。

图4 不同保温时间下氮化层的硬度梯度

2.2.4 氨分解率对渗氮层的影响

7#、8#试样反映了氨分解率对氮化层质量的影响。8#试样第一阶段和第二阶段的氨分解率均高于7#试样,但第一阶段515℃没有超过40%,第二阶段530℃没有超过50%。由7#、8#试样可以看出,分解率越低,氮化层越厚,在分解率低于50%时都有较强的渗氮能力。

2.2.5 预氧化对氮化层的影响

有理论研究认为,渗氮前预氧化可以提高渗氮层的厚度[5]。本实验1#~4#试样加温到400℃以后才通入氨气,在350~400℃间存在一定预氧化作用;5#~8#试验在加温开始即通入氨气,不存在预氧化作用。试验结果表明,350~400℃间的预氧化对渗氮层渗氮影响很小,控制不当还可能造成渗氮失效。

2.2.6 工艺参数对白亮层的影响

在挤压模具氮化时,普遍认为白亮层是不利的;在工业大生产中,一般控制在10 μm以内。由表2和表3可以看出,在开展的各项工艺试验中,白亮层都没有超出10 μm。但在6#和7#试验工艺下,白亮层厚度分别达到了9 μm和10 μm,显示了生成白亮层的较大倾向。分析认为,其主要原因在于双级氮化时,第一阶段温度较高,炉压较高,且具有较低的氨分解率,从而在模具表层形成较多的FN2-3化合物;在第二阶段,仍然保持温度较高、炉压较高、氨分解率较低的状态,活性氮原子仍然继续强烈深入工件表层,FN2-3化合物没有转化成FN3-4化合物,导致白亮层增厚。适当降低第一阶段氮化温度和炉压可以减少白亮层的产生。

3 结论

(1)H13钢双级渗氮过程中,综合考虑氨分解率、氮化温度和保温时间对渗氮层的影响,首先要保证氮化温度,其次要保证氨分解率,(515℃保温6 h,37%氨分解率)+(535℃保温6 h,47%氨分解率)氮化工艺可以获得优良的渗层。

(2)渗氮过程中,炉压在7 840~14 700 Pa范围内,炉压越大,渗氮层的均匀性越好,深度越深。炉压低于4 900 Pa时会导致渗层浅,上下不均匀程度增加。

(3)350~400℃短时的预氧化对渗层影响不大。