某FKM 装置反应釜机械密封的失效分析与改进

2022-11-02夏汝焱周志鹏

夏汝焱 周志鹏

(浙江巨化股份有限公司氟聚厂)

反应器用机械密封结构一般是集装式结构,安装在釜口位置,主要通过密封环轴向互相接触及其辅助部件的共同作用实现机械密封[1]。 机械密封涉及密封元件及其辅助部件的连接和共同作用,故不合适的设计、制造和安装工艺,极易造成机械密封失效[2,3]。 目前,针对该类机械密封泄漏失效的分析和技术改进报道屡见不鲜[4,5]。

某公司FKM 装置的反应釜在反应过程中,气相高分子聚合物进入机械密封并积聚,造成机封动静环密封面被强行打开, 导致机械密封泄漏,直接影响到FKM 装置的正常稳定生产。 通过拆检和失效分析, 对反应釜机械密封进行改进,具有十分重要的实际意义。

1 设备概况和运行情况

1.1 反应釜概况

反应釜(图1)主要由电机、减速机、机架、机械密封、搅拌轴系统及釜体等组成。 生产过程中,由偏氟乙烯和六氟丙烯组成的混合气体经过加压后送入反应釜,发生聚合反应,生成高分子聚合物,其中绝大部分都进入液相空间,而有极少数气相高分子聚合物顺着轴进入机械密封机构积聚。

1.2 机械密封运行情况

机械密封用密封液为常温, 液位约85%,氮封压力约1.0 MPa,密封罐自带盘管冷却,如图2所示。 该反应釜机械密封是非集装式结构,主要由动环、静环、弹簧、O 形圈、传动件及紧固件等组成,由于该机械密封没有轴套,弹簧座和动环均固定在搅拌轴上。 由图2 可以看出,该机械密封属于非集装式+无轴套设计, 且整体焊接在大盖法兰上,给检修和安装带来了极大不便。

图2 机械密封示意图

机械密封安装后,依靠弹簧的弹力,可以克服动环辅助密封圈与轴之间的摩擦阻力,使动环端面紧紧地贴在静环的端面上。 此时,有初始闭合力存在。 当主机开始工作时,密封腔充满了压力流体,从而产生更强有力的轴向推力,使密封端面贴合更紧密。 由于端面的平面度高、表面粗糙度小,在压力流体的作用下,相对滑动的端面间出现了边界摩擦或半液体摩擦状态,足以防止压力流体的明显泄漏,实现了动密封。 此时,由动环O 形圈、 静环O 形圈和端盖O 形圈构成的辅助密封无明显相对运动,实现了静密封。

该反应釜平均运行一个月左右,便因物料积聚、介质端动静环密封面被打开而导致机械密封泄漏、失效。

2 故障原因分析

从机械密封拆检的情况来看,气相高分子聚合物进入机械密封(图3),会在动环的弹簧上积聚造成弹簧失效,最终上下两个端面密封被强行打开,导致机械密封泄漏,且磨损搅拌轴。

图3 聚合物进入机械密封的实物图

通过分析使用工况、检修及安装过程,确定失效原因如下:

a. 机械密封采用双端面非集装式的无轴套设计,动环和弹簧座直接固定在搅拌轴上,且动环安装无定位销,弹簧压缩量无法固定;检修工作量繁重、效率极低。 机械密封相关连接件设计不合理,机械密封壳体底面整体焊接在大盖法兰上,动环和弹簧座直接固定在搅拌轴上,导致大盖、机械密封、搅拌轴三大件必须整体吊装,不仅降低了检修效率,还极大地影响了机械密封的使用寿命。

b. 整个轴系仅减速机和机械密封两个点装配了轴承,传动系统在反应釜机架处无轴承支承,缺少支撑点;反应釜搅拌轴伸入釜内,搅拌轴比较长,搅拌尺寸大,造成密封处搅拌轴偏摆较大,径向不稳定,影响机械密封的使用寿命。

c. 由于搅拌轴整体加工成型,且搅拌轴与轴套采用过渡配合,间隙很小。 吊装平行轴斜齿轮减速机时,易发生碰撞,对机械密封影响大,给检修质量带来了很大的不确定性。

3 改进措施与效果

3.1 机械密封结构改进

3.1.1 非集装式改集装式

原机封(图2)采用双端面非集装式的无轴套设计, 除了本身设计缺陷影响机封检修质量外,其弹簧座直接固定在搅拌轴上,一旦有异物进入机封动、静环密封腔内,极易发生机械故障导致弹簧座磨损[6],甚至损伤搅拌轴。 相比更换弹簧座, 搅拌轴损伤的修复将耗费更多的工时和财力,因此,将该机械密封改为双端面集装式机械密封,如图4 所示。

图4 双端面集装式机械密封示意图

根据密封压力和弹簧比压确定弹簧压缩量,改进后的机械密封增加了动环定位销,这将会大幅降低检修工作量,并提高检修效率。 新增的轴套可以防止搅拌轴被磨损,延长搅拌轴的使用寿命。

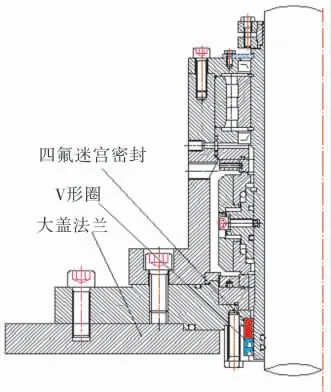

3.1.2 增加四氟迷宫密封+两道V 形圈

由于物料的介质特性,反应釜内发生聚合反应时,会有少量物料沿介质端静环座与轴套间的空隙进入动、静环密封腔体内,进而造成弹簧失效,打开并破坏密封面,影响机封使用寿命。 为此, 在介质端静环座下方增加四氟迷宫密封+两道V 形圈[6],如图5 所示。

图5 四氟迷宫密封+两道V 形圈安装示意图

在自由状态下,V 形圈的唇部外径大于填料腔的内径,唇部内径小于轴套的外径,装配后便有一定的变形。 在支撑环的作用下,这种变形只发生在唇的尖端, 并在其接触部位产生压力,即使不施加压紧力,唇口也能封住一定的内压。 因为唇有自密封作用[7],当介质工作压力升高时,唇尖改变接触形状和加大接触应力,唇部与被密封面贴合的更紧密,实现可靠密封。 当介质工作压力很高时,可将几个V 形圈组合使用,通过向V形圈施加压紧力,几个V 形圈就会组合成一个整体,压紧力可根据介质压力调节。 泄漏介质即使通过了第1 道V 形圈,压力也会大为降低,通过第2 道V 形圈的唇部后,压力会再次降低,如此下去,内压将损失殆尽,最后泄漏被阻止。 可见,多个V 形圈的密封机理是唇的自密封作用和填料的密封作用联合的结果。

V 形圈的唇口朝向釜内, 当反应釜内升压时,唇口受压后能够更加贴紧轴套和填料腔室的内壁, 阻碍物料通过此处进入动静环密封腔室;由于V 形圈唇口与轴套之间属于动密封,摩擦热较大,普通四氟材料若不能及时散热,不仅会磨损轴套, 还会让V 形圈发生无法逆转的热力变形。 因此,针对此接触面,在轴套上喷涂硬质合金,提高轴套硬度,增加耐磨性,并在制作V 形圈的四氟材料中掺入玻璃纤维,既提升V 形圈的耐磨性,又降低摩擦副发热[6],从而有效延长V 形圈和机封的使用寿命。

3.1.3 改进机械密封底部与大盖法兰连接面

原机械密封底部与大盖法兰直接焊接在一起, 给机械密封的拆装和试压带来了极大的不便。 改进后的机械密封属于集装式机械密封,本身就是一个独立的整体,壳体底面和大盖法兰被彻底分开,可进行独立安装,其检修、安装、试压均比较方便,如图4 所示。

3.1.4 两道V 形圈密封性能有限元分析

为进一步检验密封圈的密封性能,提取V 形圈所在局部(两道V 形圈、四氟迷宫密封、压紧盖、 轴套和轴), 利用ANSYS Workbench 模拟软件,采用Mechanical 模块及轴对称有限元单元类型,进行密封性能分析,简化模型及有限单元网格如图6 所示。

图6 简化模型及有限单元网格

V 形圈和四氟迷宫密封环采用掺入玻璃纤维的四氟乙烯, 压盖和轴套采用304 不锈钢,轴套与V 形圈接触部位喷涂硬质合金。考虑到V 形圈所受载荷条件,对压盖、四氟迷宫密封环底部及轴的一端作固定约束。V 形圈在V 槽内部受到5 个内压工况, 分别为0.2、0.4、0.6、0.8、1.0 MPa。接触面采用摩擦接触,四氟材料与轴套之间的摩擦系数取0.04。 等效应力云图如图7 所示。

图7 等效应力云图

由图7 可知,1.0 MPa压力下的最大等效应力为10.5 MPa。两个V 形圈贴合位置的等效应力较大;V 形圈与轴套之间最大接触应力分布在两个V 形圈中间部位,且最大接触应力为2.5 MPa,大于密封介质压力1.0 MPa, 说明该密封结构可以实现密封,如图8 所示。此外,沿两道V 形密封圈与轴套接触的路径上,除两V 形圈接触位置处及第2 道V 形圈与迷宫环接触位置处的接触应力较大外, 两道V 形圈接触应力整体呈递减趋势,如图9 所示。

图8 接触应力云图

图9 1.0 MPa 工况下两道V 形密封圈不同位置接触应力对比

3.2 无支点机架改单支点机架

原机架属于无支点机架,仅减速机输出轴侧有一个支点,改进后的机架,增加了轴承[5]作为支点,如图10 所示。

改进后的机架结构既可以提高整个轴系的结构强度, 又可以提高轴承和机封的使用寿命,其具体位置对轴承间隙、搅拌轴摆动量影响的关系式为[6]:

由图11 中搅拌轴摆动量x 与轴承间隙a 的几何关系[6]可以看出,要使反应釜内的搅拌轴摆动量x 减小,轴承A 和B 间的距离不能太小。

图11 反应釜内搅拌轴的摆动量x 与轴承间隙a 的关系

由图11 可知,如果AB∶BC=1∶3,那么假设轴承间隙a=0.05 mm 的情况下, 反应釜内搅拌轴的摆动量x=0.35 mm; 如果比值增大到AB∶BC=3∶1,则反应釜内搅拌轴的摆动量x=0.084 mm。 轴承间距增大,能够减少轴承受力,进而减小轴承在径向和轴向的跳动对机械密封的不良影响,同时延长轴承的使用寿命。 但是,当AB∶BC>3∶1 后,x/a的值无限接近1,降低x的效果已经极其有限。 由此可见,AB∶BC的取值范围在(1/3,3)之间时,有利于提升搅拌轴的稳定性, 而在机架上增加轴承,不仅提高了整个轴系的结构强度,减小了反应釜内搅拌轴的摆动量,还延长了机封和轴承的使用寿命。

3.3 增加联轴器

改进前,搅拌轴整体加工成型,给后续检修拆装带来极大的不便, 严重制约检修的质量和效率。 因此,对输出轴增加联轴器,如图12 所示。

图12 改进后的输出轴结构示意图

对比图1,原搅拌轴无联轴器,拆装过程复杂,尤其是安装时,由于电机和减速机的重心不在中心轴上, 与搅拌轴的触碰都可能影响到机械密封动静环密封面,造成机械密封泄漏。 改进后, 输出轴增加联轴器, 将输出轴和搅拌轴分开, 不仅可以彻底隔绝安装过程任何碰撞对机封的影响,还能有效降低检修工作量,提高检修效率。

4 结束语

通过对原机械密封泄漏失效原因分析,给出了机械密封改进方法;并通过有限元接触应力分析,表明该改进方法可行。 经过装置的实际运行,证明该反应釜机械密封的使用寿命可由一个月提升至一年以上,平均检修时间减少约60%。 该机械密封改进方法,可为同类装置的连续安全运行奠定稳定基础,对类似工况下机械密封结构的改进具有一定的借鉴意义。