基于JAVA的动态重力式油气水三相分离器仿真模拟

2022-11-02王顺森

李 喆 王顺森

(西安交通大学能源与动力工程学院)

近年来,我国绝大多数油田进入开采的中后期,油田采出液的含水率不低于90%[1],过高的含水率会带来许多连锁反应。 首先,高含水率意味着更高的分离处理难度,使得地面油气集输和处理压力骤升,处理系统中很多环节的仪器超负荷运行,给生产带来严重的安全隐患[2],导致处理效率大幅降低。其中,油气水三相分离器受到的干扰最为显著[3]。 过高的含水率使得经过三相分离器处理得到的油品含水率偏高, 外排污水的含油率偏高甚至不满足排放标准, 同时造成加热炉的能耗骤升[4~6]。 除此之外,原油含水率的升高还会使原油处理流程比正常流程更长、相关设备也更多,最重要的是能耗升高导致投资更大, 极大地影响油田的整体经济效益。笔者通过建立数学模型,编程模拟计算,得到各因素对分离效率的影响[7~9],将模拟仿真结果与现场实际情况相结合, 实时监控相关设备的运行情况,进而提高运行效率,降低能耗,提高经济效益,对于油田矿藏的开发、油气田集输的节能降耗及油气集输工序仿真等方面的研究和工业推广应用具有重要意义。

1 动态重力式三相分离器模型

1.1 分离器模型

在动态重力式三相分离器模型中,考虑了不同粒径级别的分散相颗粒的静态分布。 初始时刻, 所有的分散相水滴均匀分布于整个油层,所有的分散相油滴均匀分布于整个水层。 将整个分离器模型划分为小的控制体,其中横向划分为Nx个区域, 油层和水层竖直方向分别划分为No、Nw个区域,油层和水层共有(No+Nw)Nx个小控制体。将控制体积内液滴的横向停留时间和垂直停留时间进行比较,分散相颗粒在控制体内的垂直位置决定了液滴是进入到它的连续相还是继续以分散相形式横向移动。

此外,在模型中的水层和油层之间添加了一层称为致密填充层或乳状液层的额外层[10]。 在某些情况下,由于某些化学物质(如某些原油中的沥青质)的表面特性阻碍了分离过程,导致这一层的产生。

笔者以一种简化的方法建立重力式三相分离器动力学模型,该模型可以动态描述各控制体的分离效率。

1.2 控制体划分

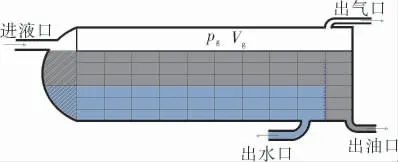

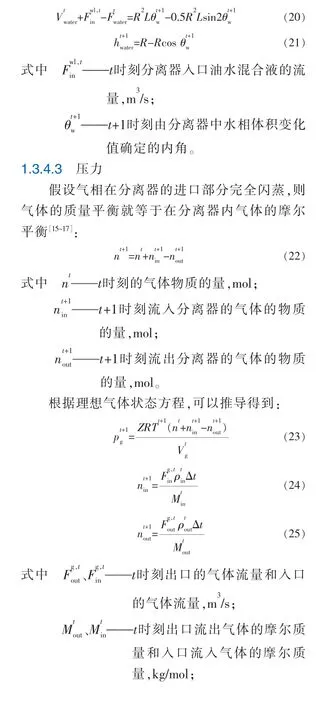

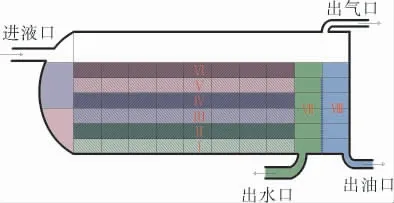

将模型主要划分为两个大的区域:一个是入口区,假设在分离器入口区域发生了混合多相流的初始瞬时完全分离, 如图1中斜向上花砖图案的区域所示;另一个是主要分离区,将主要分离区划分为以(i,j)为索引的小控制体。

图1 三相分离器控制体划分

pg——分离器中的气相压力,Pa;

Vg——分离器中的气相体积,m3

1.3 模型构建

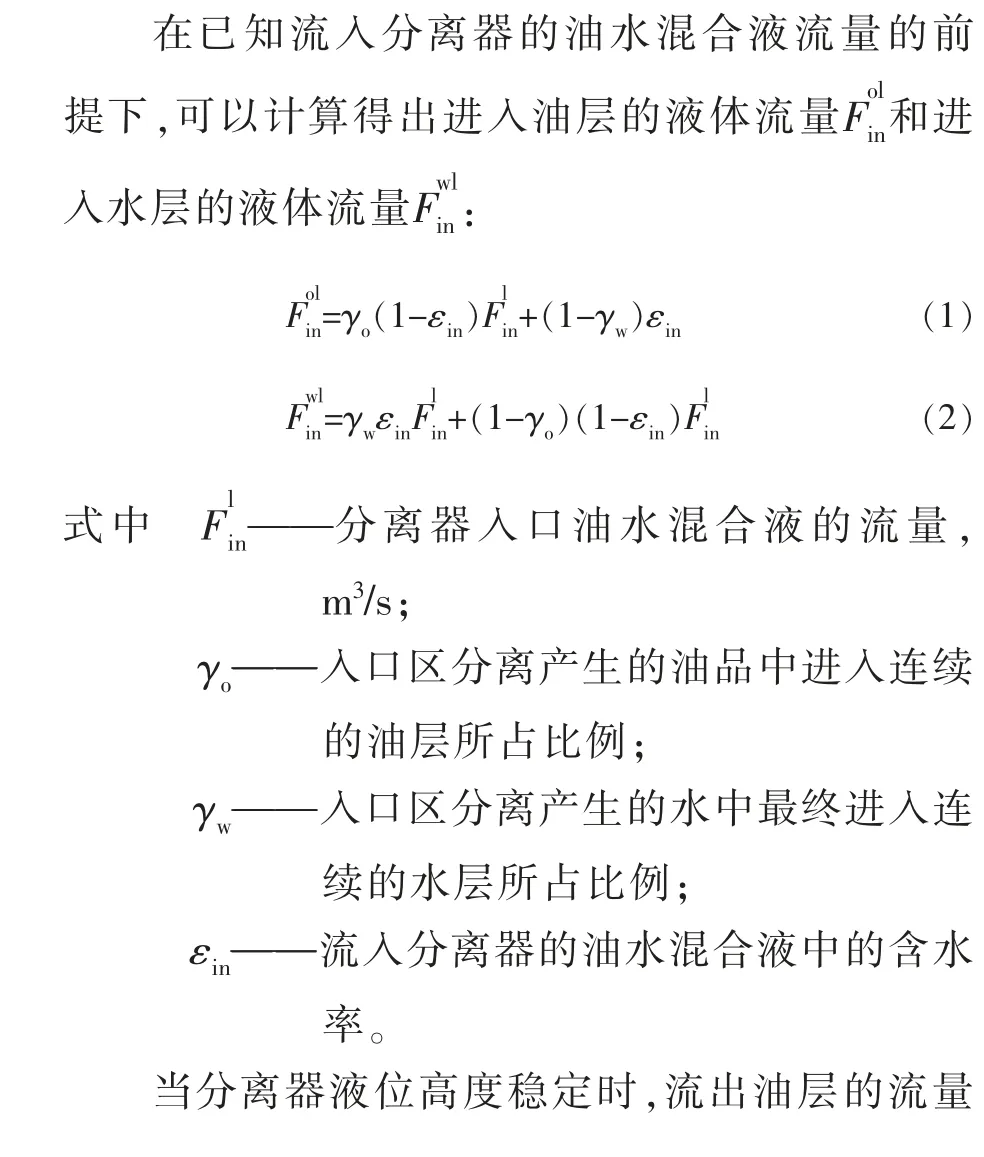

1.3.1 油、水层横向流量

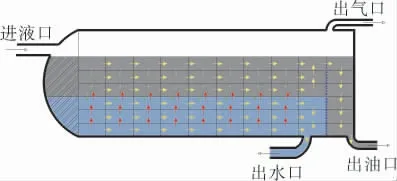

由于体积流动而产生的分散相颗粒的流动称为对流,由浮力参与驱动产生的分散相颗粒流动称为非对流,每个控制体对应的具体流动如图2所示,其中对流用黄色表示,水滴非对流运动用绿色表示,油滴非对流运动用红色表示。

图2 分离器模型中小控制体的流动情况

1.3.2 油、水层分散相颗粒运动速度

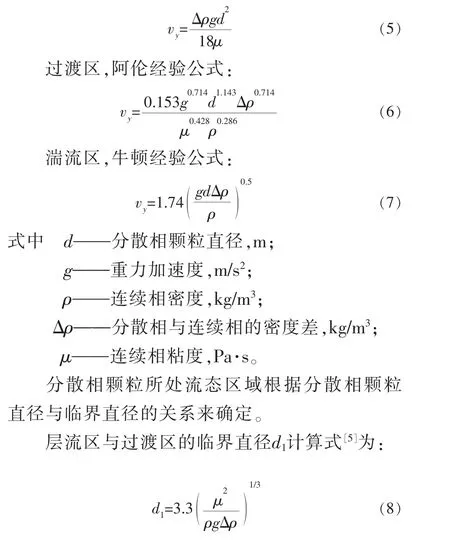

分散相颗粒的沉降或浮升速度vy按照流态区域来选取相应公式计算[5]。

层流区,斯托克斯公式:

过渡区与湍流区之间的临界直径d2计算式为:

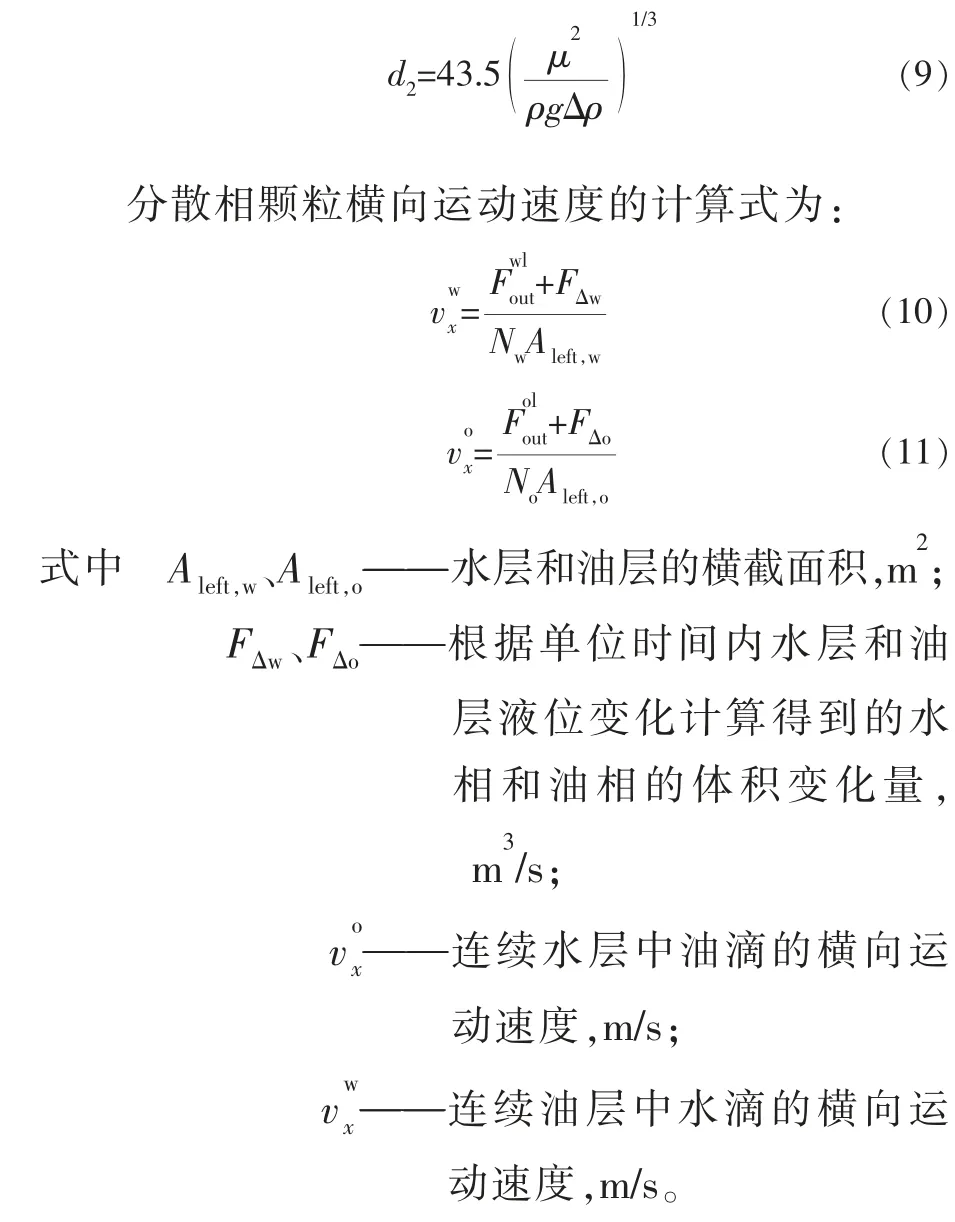

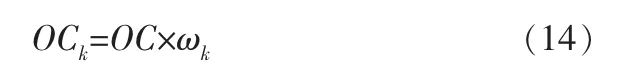

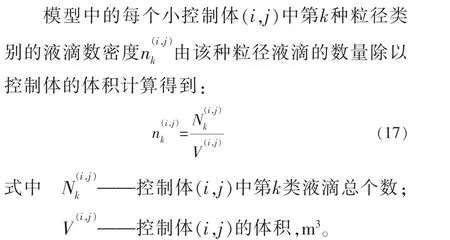

1.3.3 液滴数密度

数密度是指单位体积内某种粒子或者物质的数量[6]。 模型中考虑了f类液滴,液滴种类用序号k来标识,第k类液滴单个颗粒的体积Vk计算式为:式中 dk——第k类液滴的直径,m。

在已知油层含水率的情况下, 第k类水滴所占百分比WCk计算式为:

式中 WC——初始入口油层含水率;

Ψk——第k类水滴占总水滴数的百分比。在已知水层含油率的情况下, 第k类油滴所占百分比OCk为:

式中 OC——入口水层含油率;

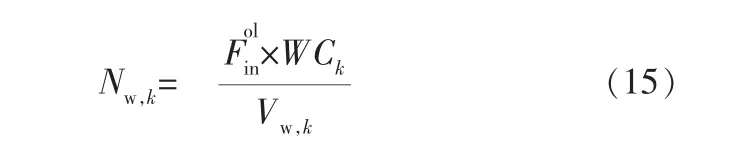

ωk——第k类油滴占总油滴数的百分比。流入整个油相的第k类水滴颗粒个数Nw,k的计算式为:

式中 Vw,k——第k类水滴的单个体积,m3。

流入整个水相的第k类油滴颗粒个数No,k的计算式为:

式中 Vo,k——第k类油滴的单个体积,m3。

具体流入油相每层的水滴数目可以用水滴总数目乘以该层控制体横截面积所占比例得到,流入每层水相控制体中的油滴数目计算方式同理。

1.3.4 油位、水位、压力控制方程

1.3.4.1 油位

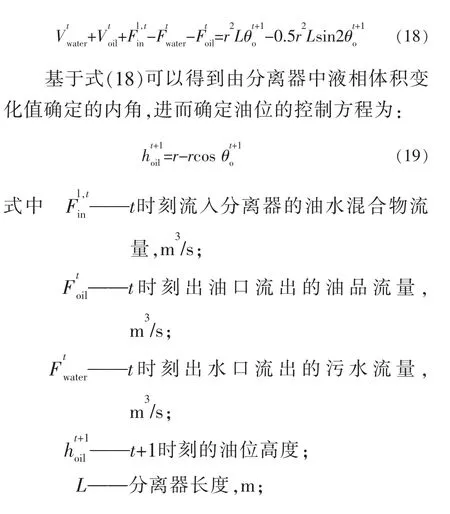

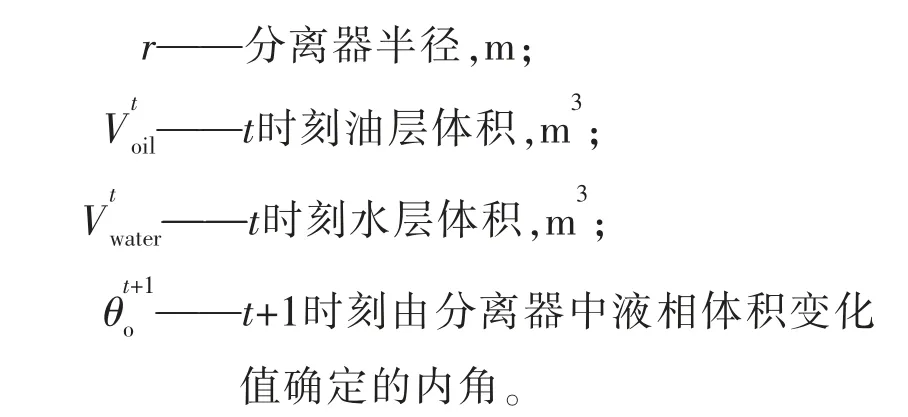

根据三相分离器的半径、长度、油层体积、水层体积、进液量、出油口流量和出水口流量,得到[7~10]:

1.3.4.2 水位

用类似推导油位方程的方法可以推导得到水位方程[11~14]。 水层体积随时间的变化率为:

1.3.5 分散相的质量平衡

任意控制体(i,j)中t+1时刻第k类分散相颗粒的数密度等于控制体(i,j)中t时刻的第k类分散相颗粒的数密度加上控制体(i,j)中第k类分散相颗粒的数密度的变化值[18~20],计算式为:

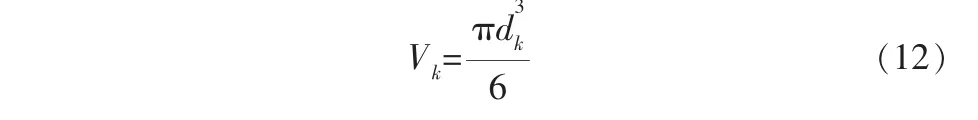

1.3.6 各区域控制体的质量平衡方程

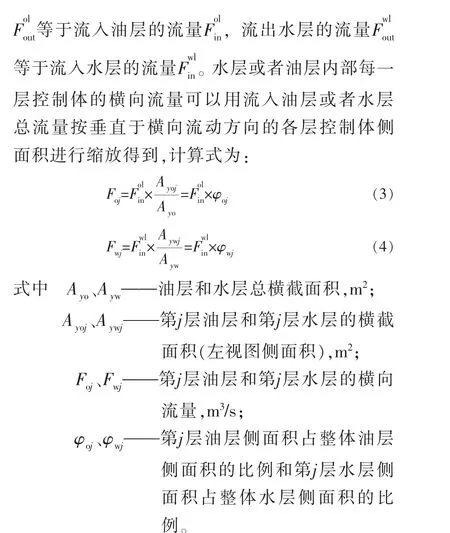

将流动规律变化相同的网格划分为一个区域, 分离器模型中的网格控制体大致可以分为8个区域(图3),可分别得到每个网格控制体的质量平衡方程。

图3 具有不同方程组的控制体的区域划分

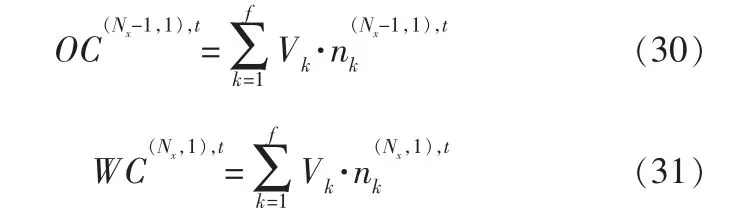

1.3.7 分离效率

控制体(Nx-1,1)中的含油率即为三相分离器外排污水中的含油率;控制体(Nx,1)中的含水率即为三相分离器处理后所得油品的含水率。t时刻 外 排 污 水 含 油 率OC(Nx-1,1),t和t时 刻 出 油 口 含 水率WC(Nx,1),t的计算式分别为:

2 模型结果与讨论

利用JAVA语言对模型进行编程计算,在已知分离器尺寸、 入口含水率及流量等变量的基础上,对分离器油位、水位、分离效率进行模拟检测。

2.1 分离器基础参数设置

三相分离器的基础参数如下:

分离器长度L 1.4 m

分离器直径D 0.76 m

油相密度ρo925.6 kg/m3

油相粘度μo24.100 mPa·s

水相密度ρw998.2 kg/m3

水相粘度μw1.003 mPa·s

流量Q 2 m3/h

分散相颗粒粒径d 0~300 μm

流入分离器的油水混合液的含水率εin0.3

滞留因数α 0.5

进入连续水层的水所占的比例γw0.602 039

进入连续油层的油所占的比例γo0.999 950

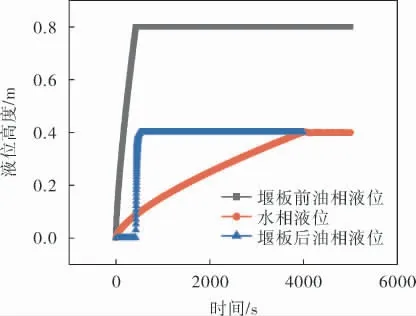

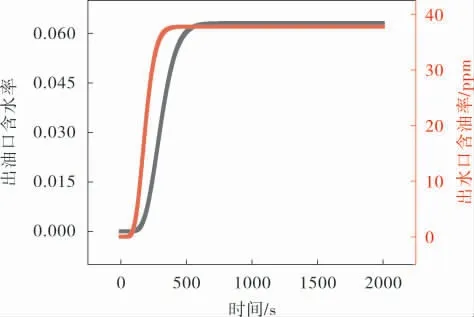

2.2 分离器仿真

设置三相分离器的参数后,基于JAVA输入参数对三相分离器的运行情况进行模拟,经过充装以后最终水相液位稳定在0.4 m处,堰板前油相液位稳定在0.8 m 处,堰板后方油品高度稳定在0.4 m处(图4)。 由图5可以看出,出油口含水率初始迅速从零升高,最终稳定在0.063,出水口污水含油率则稳定在37.78ppm(1ppm=10-6)。该三相分离器模型计算结果符合工程实际情况。

图4 油/水相液位高度随时间的变化曲线

图5 三相分离器的分离效率

3 结论

3.1 建立了一种动态重力式三相分离器模型,并利用JAVA语言编程对该分离器进行了模拟仿真计算。

3.2 仿真得到三相分离器充装过程中油位、水位、压力等参数随时间的变化趋势,并得到三相分离器出油口含水率和外排污水含油率。 结果证明该分离器模型的可行性和准确性,符合工程实际。