门座起重机一体式旋转吊具水平自动纠偏设计

2022-11-02王宏锋宗新斌朱晓刚

王宏锋 宗新斌 朱晓刚

宁波镇海港埠有限公司

1 引言

目前门座起重机(以下简称门机)进行集装箱作业主要有两种作业方式,一是采用简易吊具进行作业,结构简单,需要人工对吊具进行定位,操作难度大,效率较低;另一种是采用一体式旋转吊具,结构复杂,由操作司机对吊具进行旋转、对位开闭锁,作业效率高,人工强度低。在实际作业时,集装箱易出现水平偏载情况,吊装过程中存在吊具水平不调平而直接作业现象,这会对一体式旋转机构和起升钢丝绳造成损伤,且存在一定安全风险。因此需要设计一种水平调平装置,以提高作业效率,减少安全风险。

2 一体式旋转吊具分析

一体式旋转吊具分上下2部分,上半部分是回转平移机构,安装在吊具下部的滑轨上,上下部分之间安装1个液压油缸推动回转平移机构(见图1)。吊具的开闭锁、伸缩、旋转和左右平移均为液压驱动。吊具伸缩位置有20 ft、40 ft;转销机构采用机械连锁型式,单出杆油缸驱动,每台吊具端部有4套转销机构,用于起吊集装箱;在吊具的纵横向上采用6套摆动油缸驱动活动导板,实现吊具左右平移功能,平移距离为±1 200 mm;吊具可带载360°回转。

1.液压油缸 2.回转平移机构图1 门机一体式旋转吊具

吊具可装卸符合ISO标准的20 ft、40 ft集装箱,额定起重量为35 t。主要包括以下部件:底梁主结构、伸缩梁结构、输缆管装置、伸缩驱动机构、导板机构、端部转销机构、平移机构、旋转吊钩装置、液压系统、电气系统等,上述机构通过不同的动作组合完成不同工况下的集装箱装卸作业。

一体式旋转吊具水平控制,利用平移油缸实现上下部分的相对平移动作,油缸压力为中压11 MPa时,用于平移伸动作;高压160 MPa时仅用于平移缩动作,平移距离为左右各1 200 mm。左右平移极限位置各有1套限位装置用于检测,平移中间位置安装水平零位限位,门机上安装归零按钮,实现吊具归零调平。但吊装偏载箱时并无作用,操作人员通过手动控制平移的方式,同时通过目测吊具水平状态来调平吊具,耗时长且不精准,既影响吊具水平纠偏效果,又影响作业效率。

3 自动纠偏改造方案

为解决吊具水平调平问题,在吊具上设计一个水平检测装置,当水平倾角超过一定值后,由操作人员发出指令,自动调整吊具水平状态。

3.1 吊具自动纠偏改造

结合吊具水平纠偏方案,设置一个水平检测结构,将水平状态通过吊具的PLC系统上传到门机的PLC进行水平控制输出,输出信号用于驱动液压调平结构。水平检测结构安装于吊具接线箱内,检测吊具在水平方向上的倾斜角度;吊具PLC控制结构的输入端、输出端分别与水平检测结构、调平结构连接,根据水平检测结构的检测信号控制调节结构动作。

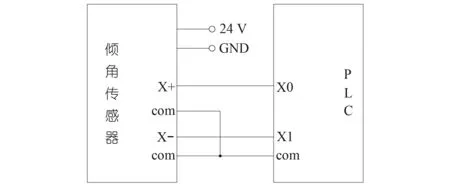

水平检测结构选用专业开关型倾角传感器,具有水平角度设定功能,根据实际情况,水平±2°作为倾角传感器输出信号的限定值,即当水平角度超+2°时,输出X+信号;水平角度低于-2°时,输出X-信号。倾角传感器的X+、X-输出信号接入一体式旋转吊具的PLC输入模块(见图2)。倾角传感器安装前,将吊具放置在码头并保持水平位置,将倾角传感器与电脑连接,设定X+、X-输出的角度值,调整传感器安装角度直至电脑显示水平角度为0°,固定后将角度开关信号线接入吊具PLC输入模块。

图2 倾角传感器与吊具PLC的连接

3.2 自动纠偏控制改造

吊具的倾角传感器信号(IB12016,IB12017)接入吊具的PLC,由于吊具的PLC系统与门机PLC系统通讯关联,同步将信号导入门机的PLC系统,当吊具水平角度超过限定值、门机PLC输出信号(OB13002,OB13003)控制水平推动油缸的电磁阀线圈,驱动吊具水平推动油缸进行平移机构移动,调节吊具水平的PLC程序见图3。

图3 吊具水平控制程序

设计时考虑到吊具水平调整的安全问题,如果采用水平纠偏全自动控制,当水平信号故障或船体倾斜时,会存在吊具水平失控等安全问题。因此门机上设定一个纠偏按钮,操作司机按动纠偏按钮(IB20E7),发出纠偏指令实现吊具水平纠偏的控制。实际应用中,由于倾角传感器对空吊具水平判断同样有效,吊具水平自动纠偏装置同样可以适用于所述吊具结构在空载时对吊具的调平作业。

4 应用效果

对2021年6~12月作业情况分析,应用了一体式旋转吊具的门机作业效率由原来的20 TEU/h增加到21 TEU/h。改造后运行1年时间内旋转液压马达未损坏(原每年需要更新液压旋转马达),有效解决了门机一体式旋转吊具偏载箱作业不安全和作业慢的难题,效果改善明显。

5 结语

本次改造可以减少集装箱偏载作业和意外碰撞,吊装更安全,提高了一次对箱的成功率,缩短了吊具水平姿态调整的时间,同时降低了起升钢丝绳的损耗和吊具旋转液压马达的损坏率。