ZW863ESR超镜面车灯模具钢开发及研究

2022-11-02曹立军姚宏康张长春陈海桐潘成明张海英

曹立军,姚宏康,张长春,陈海桐,潘成明,张海英

(1.唐山志威科技有限公司,河北唐山 064200;2.河北省工模具钢技术创新中心,河北唐山 064200;3.唐山市工模具钢研究与开发技术创新团队,河北唐山 064200)

1 引言

ZW863ESR 为我司自主开发的一种Cr-Mo-V 系热作模具钢,是在GB/T 1299-2014 4Cr5MoSiV、ASTM A681-2008 H11、DIN EN ISO 4957-2001 1.2343(X37CrMoV5-1)、NADCA#207-2016 GRADE D(Type H11/2343)基础上进行成分优化设计,材料性能及稳定性得到进一步提升。该钢种具有良好的淬透性、组织均匀性、冲击韧性、热疲劳性、耐磨性及优异的镜面抛光性能。由于其优异的综合性能,广泛应用于热锻模、铝型材挤压模、铝镁合金压铸模、车灯模具[1~2],其中,车灯模具要求最高。

本文根据车灯模具使用要求,并结合NADCA#207-2016[3]、SEP 1614-1996 等 国 际 通 用 标 准[4],对ZW863ESR模具材料的实物指标进行分析,最终对抛光性能进行综合评价,确定满足车灯模具抛光要求与材料关键技术指标的对应性。为超镜面车灯模具量产奠定理论基础。

2 车灯模具使用要求

汽车车灯作为汽车的核心部件,在汽车工业中占据着举足轻重的地位[5]。汽车车灯外观要求高,其重要零件都是透明件、电镀件等,可以说汽车外观要求最高的零件就是车灯,因而对模具材料及制造要求极高[6]。车灯模具作为汽车灯具成型的主要工具,对模具抛光性能、耐磨性能及冲击韧性有着极高的要求,尤其是镜面抛光性能。

车灯根据位置可分为前大灯、尾灯、雾灯、转向灯等,其中,前大灯要求最高。前大灯又分为灯罩及反光镜。灯罩为透明塑料件(外观件),不允许有斑点、收缩凹陷、熔接痕、飞边等缺陷。反光镜为表面镀铬件(电镀件),对斑点的要求比灯罩更为苛刻,也是车灯模具中要求最严苛的部件。

3 模具材料关键技术要求

3.1 化学成分

化学成分要求如表1 所示。主要化学成分在NADCA#207-2016 GRADE D(Type H11/2343)等标准基础上进一步缩窄范围,并增加残余元素要求及添加特殊元素。

表1 化学成分要求 %

3.2 非金属夹杂物

非金属夹杂物要求如表2所示。非金属夹杂物在NADCA#207-2016 S级基础上增加Ds要求。

表2 非金属夹杂物要求(级)

3.3 显微组织

(1)火组织按NADCA #207-2016标准进行评级,合格级别满足AS1-AS6。

(2)状偏析按SEP 1614-1996 标准进行评级,合格级别满足SA1-SA4,SB1-SB4。

3.4 口冲击性能

无缺口冲击性能,采用7×10×55mm试样,冲击平均值≥320J,单个最小值≥280J。

4 模具材料开发工艺流程

采用建龙集团高炉+转炉+精炼+真空脱气+连铸流程精炼钢作为电极母材,经保护气氛电渣+高温均质化处理+多向锻造成型+超细化处理,获得高纯净度、组织均匀、高韧性车灯模具钢材料。

4.1 坯料纯净度及电渣重熔质量控制

从抛光性能的主要影响因素—麻点出发,控制原始坯料的纯净度,尤其是大颗粒球状氧化物夹杂。坯料采用高炉铁水≥70%的装炉方式进行转炉冶炼,保证P、S 及残余元素含量,钢水经精炼及真空脱气,保证气体含量,进行无钙化处理工艺[7],在保证钢水可浇性的条件下,并连铸成型,获得高纯净度电极坯料。

连铸电极坯经进口恒熔速保护气氛电渣重熔,冶炼锭型为ϕ1,100mm,原始枝晶偏析及宏观成分偏析得到明显改善,获得致密度、结晶组织、枝晶偏析及截面成分均匀性良好的电渣锭。

4.2 高温均质化及热变形质量控制

ZW863ESR为Cr-Mo-V系热作模具钢,钢种主要合金元素Cr、Mo、V为强碳化物形成元素,在凝固过程易与碳结合形成M23C6、M6C及MC型碳化物,造成原始枝晶偏析,严重时将在枝晶间形成液析碳化物。根据钢种合金含量及碳化物类型特点,采用锻前1,260℃长时间高温均质化处理,有效溶解原始MC型碳化物,并使得枝晶干与枝晶间碳及合金元素得到短程扩散,对改善电渣锭原始枝晶偏析效果良好。

高温均质化的电渣锭再进行多向锻造成型,充分破碎未溶解、扩散的枝晶偏析,进一步改善偏析程度,均匀组织。

4.3 预备热处理质量控制

锻后采用1,060℃高温固溶处理,进一步溶解高熔点碳化物,得到均匀的固溶体,并采用水空交替的冷却方式,控制模块中心冷速,避免碳化物沿晶界析出。在固溶处理后进行等温球化退火,改善组织均匀性的同时细化晶粒,从而达到超细化处理的目的。经预备热处理,获得组织均匀、晶粒细小的球化组织,为模具最终热处理创造良好的组织条件。

5 模具材料实物指标及性能

对试制的300×1,100mm及560×1,100mm模块,分别进行化学成分、气体、低倍组织、非金属夹杂、显微组织、晶粒度、无缺口冲击、超声波探伤及抛光性能检测。

5.1 化学成分及气体

化学成分实物指标如表3所示。

表3 化学成分实物指标 %

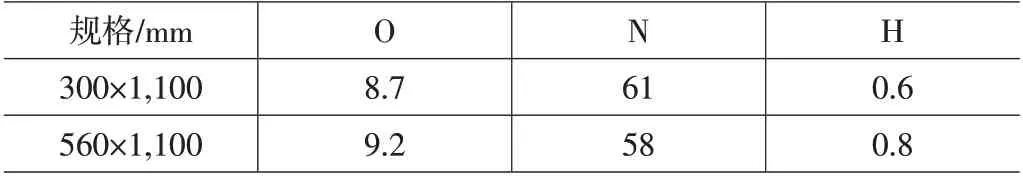

气体实物指标如表4所示。

表4 气体实物指标 ppm

气体O、N、H控制良好,符合技术要求。

5.2 低倍组织

在模块冒口端取片,经酸浸腐蚀后,检验横截面低倍组织,无肉眼可见的白点、夹杂、裂纹、皮下气泡、翻皮和分层等缺陷。中心疏松和锭型偏析按GB/T 1299 第三级别图评定,一般疏松按GB/T 1979 评定,均符合≤1.0级要求。低倍组织实物指标如表5所示。

表5 低倍组织实物指标(级)

5.3 非金属夹杂物

在冒口端低倍片上取样,检验非金属夹杂物,按GB/T 10561-2005 标准评级,试验模块纯净度良好,无0.5级以上非金属夹杂。

非金属夹杂物实物指标如表6所示。

表6 非金属夹杂物实物指标(级)

5.4 显微组织

试样分别取自300×1,100mm、560×1,100mm 模块截面中心位置,试样经抛光及4%硝酸酒精腐蚀后观察纵截面显微组织。

在50×下观察,无明显带状及液析碳化物,按SEP 1614-1996 标准评定,带状偏析达到SA1。在500×下观察,退火组织由铁素体基体上均匀分布的球状碳化物组成,无链状碳化物及大块铁素体,按NADCA#207-2016 标准评定,退火组织达到AS3。具体带状及球化组织如图1所示。

5.5 晶粒度

试样经1,000±10℃奥氏体化、保温30min,分级淬火至700℃保温30min,然后空冷至室温。按GB/T 6394进行评级,晶粒度均达到8.0级以上。

5.6 无缺口冲击性能

试样分别取自300×1,100mm、560×1,100mm 模块截面中心位置,取短横方向(ST)及纵向(L)无缺口冲击试样,试样尺寸7×10×55mm,试样经1,000±10℃奥氏体化,保温30min,油淬,至少回火2次,确保最终硬度44~46HRC。横纵向无缺口冲击及等向性如表7及图2所示。

表7 横纵无缺口冲击及等向性实物指标

5.7 抛光性能

试样分别取自300×1,100mm、560×1,100mm 模块冒口端截面中心位置,试样热处理至硬度46~48HRC,进行抛光性能检验,抛光亮度均达到12000#,无明显麻点及料纹。可满足高端车灯模具抛光性能要求。抛光检测结果如表8所示。

表8 抛光检测结果

6 结束语

经以上流程开发的ZW863ESR获得高纯净度、高均匀性、高韧性车灯模具钢材料,关键技术指标可满足NADCA#207-2016 标 准GRADE D(Type H11/2343)相关技术要求,冲击试样在44~46HRC 硬度下,横向无缺口冲击功达到320J 以上,等向性达到0.9 以上,抛光试样在46~48HRC 硬度下,抛光亮度达到12000#,可满足高端车灯模具使用要求。