汽车覆盖件修边冲孔模设计要点

2022-11-02邹萍

邹 萍

(东莞市机电工程学校,广东东莞 523846)

1 引言

汽车覆盖件是指覆盖车身和驾驶室的薄板类表面零件和内部零件[1]。汽车覆盖件具有尺寸较大、厚度较薄、轮廓多为曲面、表面精度要求高等特点。汽车覆盖件模具工序繁多,通常包括拉伸、修边、冲孔、翻边、整形等多道工序。为了减少成形工序,降低模具开发成本,常将修边和冲孔合并成一道工序,称为修边冲孔模。修边冲孔模是汽车覆盖件模具中的一道重要工序,常放在拉伸之后进行,主要目的是将拉伸模的工艺补充部分和压料边缘压料面多余的部分切除。

2 修边冲孔模受力筋条的设计

汽车覆盖件模具常采用铸件模,为了减轻模具的重量,模具内部通常采用掏空结构。但是为了保证修边冲孔模具具有足够的强度和稳定性,需要在压料芯,修边刀、凸模、弹簧位置等主要受力面设置加强筋。加强筋的设置及常用壁厚如图1所示。

3 冲裁力及修边脱模力的计算

(1)修边冲孔模冲裁力的计算。

在直刃冲裁过程中,冲裁力通常采用以下公式进行计算:

式中 P——冲裁力

L——冲裁轮廓长度,即修边线的长度

T——板料厚度

τ——抗剪强度

当计算出的冲裁力大于冲床吨位的50%时,则需要想办法降低冲裁力,常见的降低冲裁力的办法有斜刃冲裁和波浪式高低冲。需要注意的是,无论是采用斜刃冲裁还是波浪式高低冲,模具上刀刃进入下刀刃的最小距离为3mm,如图2所示。

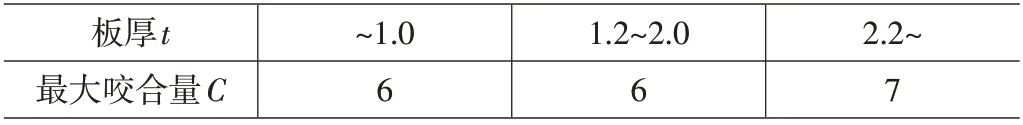

上刀刃和下刀刃的最大咬合量C与板料厚度T有关,常按照表1进行取值。

表1 上、下刀刃的最大咬合量mm

当采用斜刃冲裁或波浪式高低冲时,冲裁力Px的计算公式如下:

其中K 与H 有关,H=刃口的最大咬合量C-最小咬合量

当H=T时,K取0.4~0.6。

当H=2T时,K取0.2~0.4。

(2)修边脱模力的计算。

a.板厚2.0mm以下,形状简单的时候:Ps=P×0.05,形状复杂的时候:Ps=P×0.06。

b.板厚2.1mm以上,形状简单的时候:Ps=P×0.07,形状复杂的时候:Ps=P×0.08。

式中 Ps——加工开始时所需要的脱模力

P——修边所需要的冲裁力

修边脱模力根据材质、板厚、间隙、形状的不同,会有所不同,但一般都在4%~20%P。软钢板及高张力板的脱模力按照以上公式来进行计算。

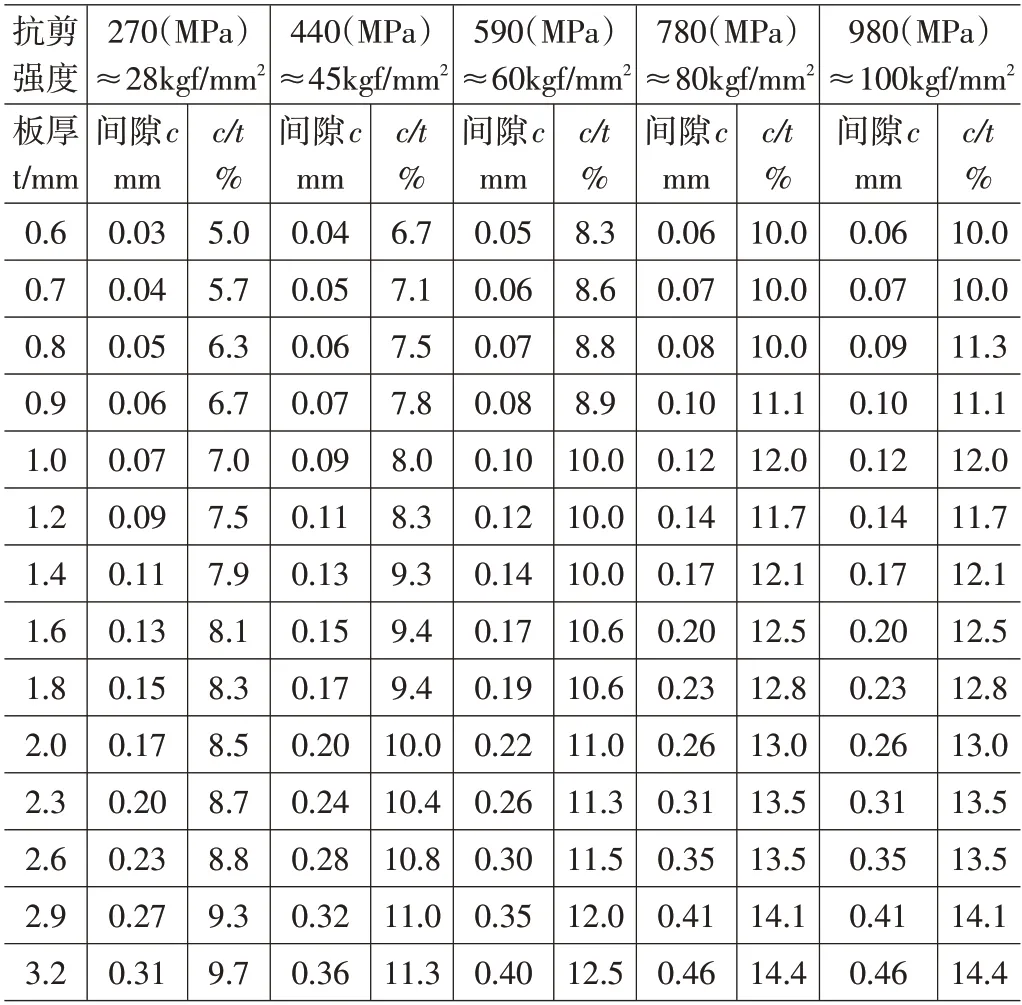

4 修边刀冲裁间隙的设置

冲裁间隙是高品质制件的基础保障。冲裁间隙与材料的料厚及抗剪强度有关,料厚越大,抗剪强度越大的材料,冲裁间隙越大。修边间隙对冲裁件的断面质量、尺寸精度及模具寿命有着重要的影响,间隙过大或者过小,都会使冲裁件尺寸与冲模工作部分尺寸的偏差增加[2]。间隙过大,导致圆角带和断裂带增大,光亮带减少,毛刺过大;间隙过小,容易损坏凸模,影响模具寿命。根据经验,从抗剪强度在35kgf/mm2以下的软钢板到抗剪强度100kgf/mm2的高张力板,在修边冲孔模中的间隙值可以按照表2选取。

表2 修边模冲裁间隙的选用

5 修边废料刀的设计

废料刀的作用是将修边切除的废料进一步切分成小块,以便沿着废料槽滑落出来。设计时主要注意以下几点(见图3)。

(1)以单侧落下为原则。即废料刀顺时针或者逆时针沿周布置,如图3b所示。

(2)废料刀的刀口不能在延长线上交叉,如图3c所示。而应该平行或者末端向外张开,如图3d所示。

(3)废料刀各部分的尺寸如图3f所示。

(4)刀块拆分时避免在斜面上造成尖角(要求80°以上),小于80°时钢料热处理刀尖容易崩塌,如图3g所示。

6 滑料槽设计

原则上模内废料滑槽要设计30°以上,模外二次滑槽25°以上,一次滑槽小于30°的要设计波浪滑板来减轻摩擦力确保废料滑出模具外,如图4a所示。二次滑槽设计必须确保折叠60°以上,如图4b所示。机械手模具废料滑槽设计,必须考虑废料能通过机械臂大梁无干涉,且不能影响模具起吊和码模,如图4c 所示。当模具内部废料滑向机台内废料孔时,要确保废料滑槽有30°以上和废料滑槽的能正常安装,要设计废料窥视孔,以便在模具外侧能观察里边废料滑落情况。

7 结语

汽车覆盖件修边冲孔模的设计比较复杂,若各工艺参数设置不合理,将会增大试模及修模的工作量,延长模具的设计周期,增加模具的设计成本。本文根据企业常用的设计经验,从受力筋条的设计、冲裁力及修边脱模力的计算、修边刀冲裁间隙的设置、修边废料刀的设计、滑料槽的设计等几个方面简述了修边冲孔模的设计要点。