基于正交的声表面波应变传感器的温度应变解耦方法

2022-11-02李向荣谭秋林

李向荣,秦 丽,谭秋林

(1.中北大学,省部共建动态测试技术国家重点实验室,山西太原 030051;2.中北大学理学院,山西太原 030051)

0 引言

应变传感器广泛应用于工业生产、城市管网(供热、供气、供水管道)、航空航天和桥梁等领域的安全检测和结构损伤预防中。应变传感器包括电阻式、压电式和光纤式应变传感器。由压电效应产生的声表面波(SAW)被限制在压电衬底的1个或2个波长深度内,因此对外界扰动非常敏感。基于声表面波传感机制可以构建许多传感器,已用于气体[1-2]、湿度[3]、压力[4]、电流[5]、应变[6]和陀螺仪[7]等传感。声表面波传感器具有灵敏度高、体积小、成本低、无线无源等优点,特别在高温密闭恶劣环境下具有广泛的应用。然而,仍然存在许多问题。由于声表面波传感器对温度敏感性较强,温度变化会引起声表面波应变传感器的响应。而在实际的应用中,应变传感器用于温度不稳定的环境中,声表面波应变传感器的共振频率受到温度和应变的影响,传感器的输出信号是应变和温度的综合效果,因此对应变的测试是不准确的。所以把应变信号从测试信号中提取出至关重要。为了消除在测试的过程中温度对测试结果的影响,需要对应变传感器进行温度补偿,测量更精确的应变。为了消除温度的影响,可以选择基底温度系数为零的切向制备应变传感器,在一定程度上可以减小温度的影响,但不能完全消除温度的干扰[8-9]。李夏喜等[10]研究了基于石英晶体各切向的声表面波应变传感器的灵敏度,但也没有找到合适的切向。还有一种温度补偿方法是使用温度传感器作为参考,温度传感器只感知温度,应变传感器可以感知应变和温度。A. Maskay等[11]研究了用于高温下的SAW静态应变传感器,使用温度传感器作为参考,通过计算频率差进行温度补偿,传感器可以在300 ℃和400 ℃下使用,这样的补偿方法只用于静态环境下应变的测量,而在旋转的情况下就不适用。还有一种补偿方法是,通过沉积与压电基底相反温度系数的薄膜来实现温度补偿,通常采用沉积二氧化硅薄膜。根据文献[12-13]报道,通过沉积二氧化硅薄膜,声表面波谐振器的频率温度特性得到了改善。而且沉积薄膜后,声表面波传感器声波的速度、频率、灵敏度都会发生变化,最关键是在电极上沉积薄膜后,由于质量加载,器件的回波损耗会增加,导致器件恶化。而且对温度的补偿效果取决于薄膜的厚度,薄膜达到一定厚度才可以实现温度补偿,否则只能是减小温度系数,达不到完全的温度补偿。

本文采用的温度应变解耦方法是在测试器件上粘贴2个相同的传感器,通过沿不同方向粘贴,可以实现一个传感器的频率随着应变的增加,频率在减小,另一个是随着应变的增加,频率在增加。而且2个传感器同时感受温度的变化,因为2个传感器沿着基底相同的切向制备,他们的频率温度系数相同。2个传感器通过差频的方法,可以实现任意温度下应变的精确测量。

1 工作原理

声表面波传感器分为谐振型和延迟线型。本文的应变传感器为单端口谐振型,传感器结构如图1所示。外界的激励信号通过天线加载到传感器上,因为基底为压电材料,通过压电晶体的逆压电效应叉指换能器可以把电信号转化为声波,声波在基底表面传播,声波传播到反射栅被反射回来,反射回来的声波和沿着两端传播的声波形成驻波共振现象。受到外界的干扰后,如环境温度、外界压力、环境湿度等变化时,声表面的谐振频率会发生变化,通过检测回波信号的频率可以检测到外界环境的变化。

图1 传感器结构

声表面波的谐振频率为

(1)

式中:f为谐振频率;v为声表面的传播速度;λ为波长。

压电基底受力发生形变,传感器的叉指宽度会发生变化。基底被拉伸后叉指变宽,波长变长,频率变小;反之,波长变短,频率变大。频率的变化量由下式计算

(2)

式中:Δλ为波长的变化;εx为应变。

由式(2)可知,频移与应变成正比,由应变可以算出频率的变化。

应变引起叉指宽度的变化不是频移的唯一因素,应变还会引起基底材料的刚度矩阵和密度的变化,从而导致波速的变化,引起频率的偏移。但是由波速的变化引起频率的偏移较小,可以忽略不计。只需考虑由应变引起的叉指宽度的变化导致的频移。

2 测试平台

测试平台为温度和应变复合测试平台,温度测试装置由温控箱和加热台组成,应变测试平台为等强度悬臂梁,应变平台通过夹具固定在加热台上,传感器可以在复合测试平台下进行温度和应变测试,测试原理如图2所示。网络分析仪用于测试传感器的频率以及随温度和应变变化引起的频移。2个应变传感器通过高温胶水粘贴到应变平台上接近固定端的最大应变处,一个传感器沿着声表面波传播方向和应变一致的方向粘贴,称为传感器1;另一个传感器沿着声波传播方向与应变垂直的方向粘贴,称为传感器2。在与应变传感器对称的位置上粘贴标准应变片,来校准应变传感器。标准应变片和端子相连,端子通过电缆线和动态应变测试仪连接,应变测试仪和电脑连接,电脑上动态测试系统记录标准应变片的应变。传感器的焊盘通过银线和PCB板的焊盘连接,PCB板的焊盘连接SMA头,SMA头和网络分析仪通过电缆线连接。

图2 测试原理图

3 传感器的制备

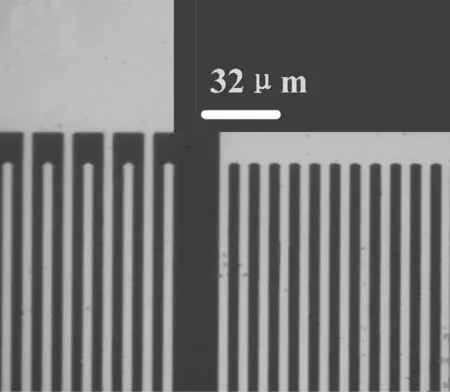

声表面波应变传感器由叉指换能器和2个反射栅组成,叉指换能器为100对,孔径为100λ;反射栅的对数为150对。叉指电极的宽度为4 μm,波长为16 μm。通过MEMS加工工艺制备声表面波传感器,通过紫外光刻工艺把CAD上的图形转移到基底的光刻胶上,通过磁控溅射在其上沉积金属,Cr和Au的厚度分别为10 nm和150 nm,然后通过浸泡在丙酮溶液中剥离得到传感器。图3为制备的SAW传感器的光学照片以及叉指电极和反射栅的显微镜下的局部放大图。从图中可以看出制备的传感器的叉指结构均匀,无断路短路的情况。

(a)声表面波传感器实物图

(b)叉指结构的局部放大图图3 制备的声表面波传感器

4 传感器的测试

利用温度应变复合测试平台对传感器的应变灵敏度进行测试。首先在室温下对应变传感器在0~600 με应变范围内对应变传感器的灵敏度进行测试,测试间隔为50 με,测试结果如图4和图5所示。

图4 传感器1的频率与应变的关系曲线

图5 传感器2频率与应变的关系曲线

图4为传感器1频率和应变的关系曲线,从图中可以看出,随着应变的增加,频率在减小,频率与应变为线性的关系,灵敏度为192.5 Hz/με。这是由于换能器的叉指方向和应变方向垂直,当应变增加时,叉指宽度变宽,波长增加,频率在减小。

图5为传感器2频率和应变的关系曲线。从图中可以看出,随着应变的增加,频率在增加,频率与应变为线性的关系,灵敏度为128.7 Hz/με。这是由于叉指方向和应变方向平行,当应变增加时,叉指宽度变小,波长减小,频率在增加。从测试结果可以看出,传感器1的灵敏度比传感器2的灵敏度大。

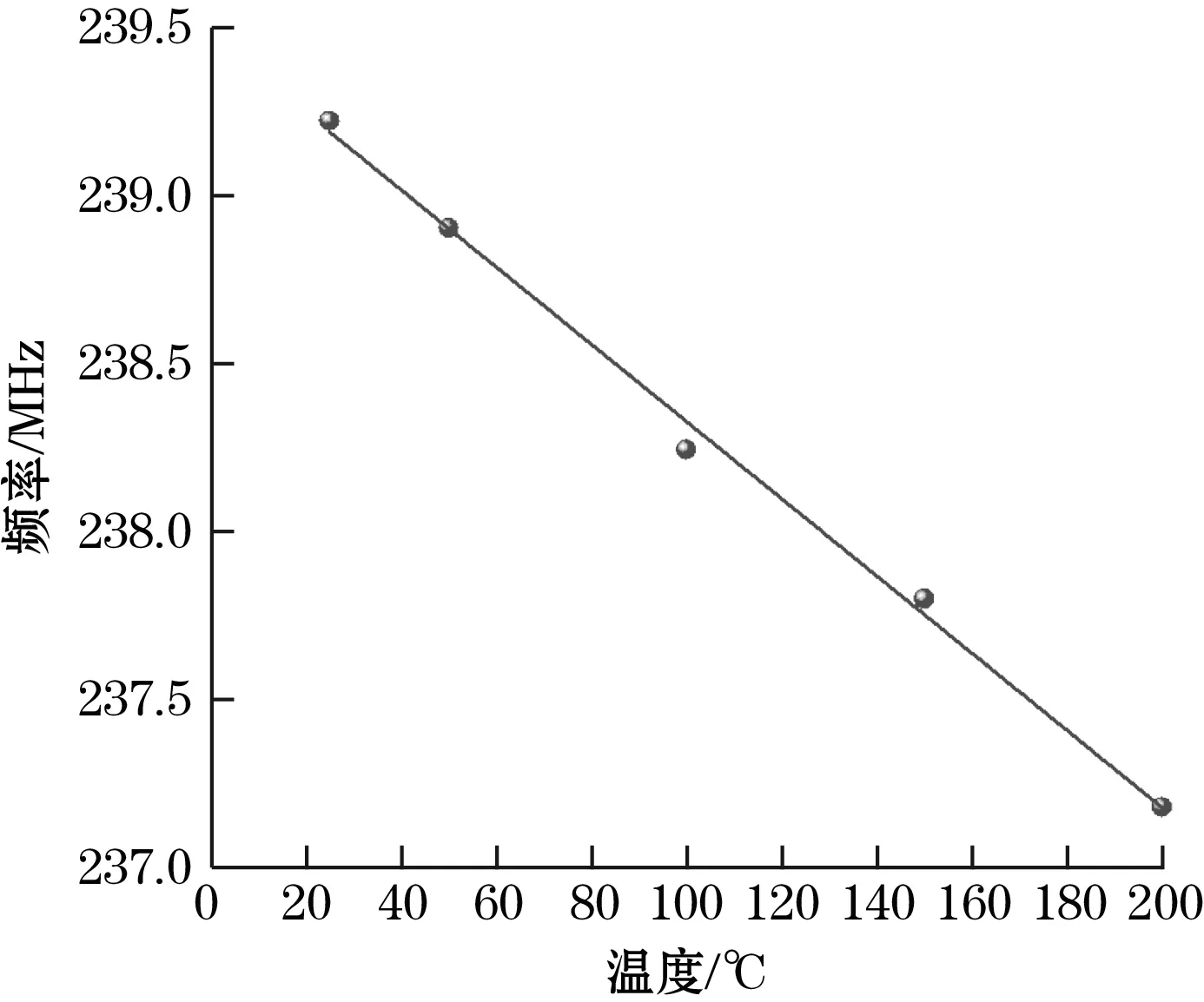

在高温环境下,温度对应变的精确提取会有影响,因为环境温度也会引起频率的变化,而且温度变化引起的频移比应变大很多。在温度和应变复合环境中对传感器的温度响应进行测试,测试结果如图6所示。从图中可知,2个传感器的频率随着温度的增加在减小,温度和频率为线性的关系,频率温度系数TCF为4.88×10-5/℃。

(a)传感器1

(b)传感器2图6 温度与频率的关系曲线

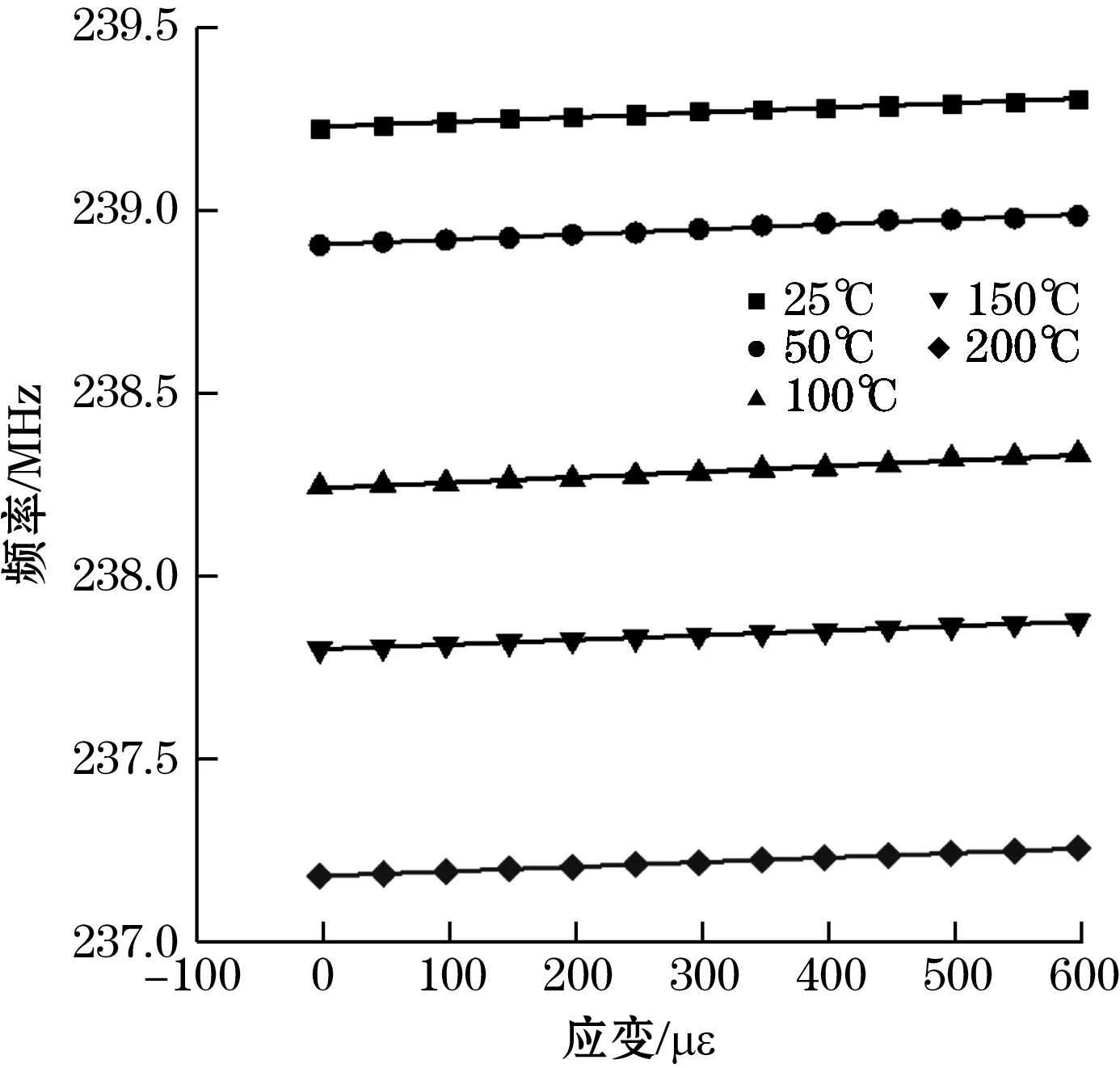

然后通过加载外力的方式,在应变测试平台的自由端施加外力,通过应变平台把应变传递给应变传感器,实现应变测试。同时,对传感器进行不同温度下的测试,温度测试范围为25~200 ℃,应变测试范围为0~600 με,传感器在温度和应变复合条件下的测试结果如图7所示。由图可知,2个应变传感器的频率都随着温度变化,因此在测量应变时,由于温度的影响,不能得到准确的应变测量结果。

(a)传感器1的频率与应变的关系曲线

(b)传感器2的频率与应变的关系曲线图7 不同温度下传感器频率与应变的关系曲线

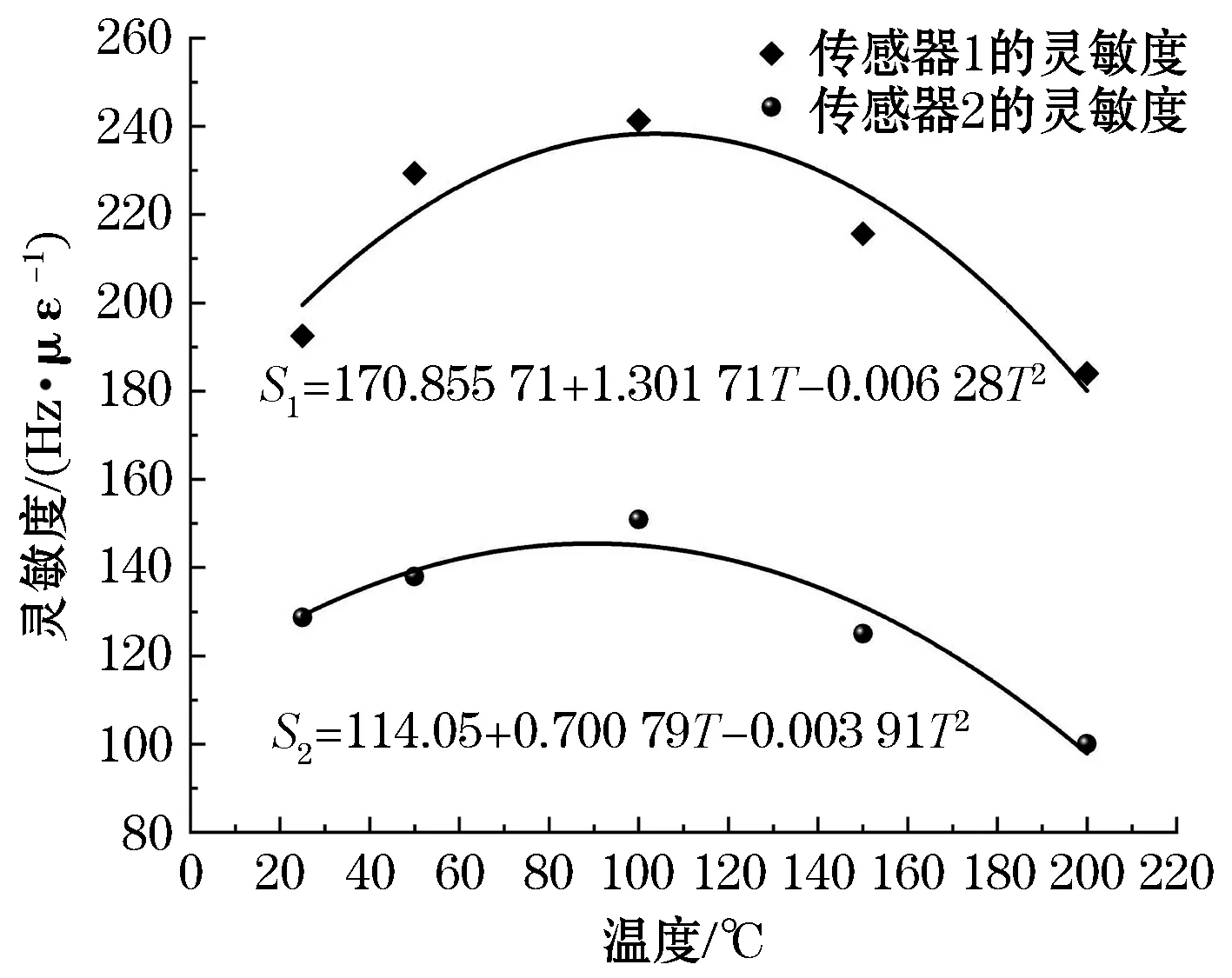

通过图7中2个传感器的测试结果可以看出,任意温度下的每条应变拟合线的斜率为应变传感器的灵敏度,2个传感器在不同温度下的灵敏度随着温度变化如图8所示,由图可知,2个传感器的应变灵敏度随着温度先增大后减小,这是由于基底的弹性系数随着温度在增大,基底容易形变,叉指形变量大,导致频率变化大,灵敏度高;但是随着温度的升高,会影响胶水与基底的粘结,这样灵敏度会下降。

图8 传感器1和传感器2的应变灵敏度与温度的关系曲线

2个传感器的应变敏感度分别定义为S1和S2,因为2个传感器在同一切向的基底制备,因此2个传感器的温度频率系数TCF相同.在温度变化(ΔT)和应变(ε)双重影响下,2个传感器的频率可表示为

f1=f01-S1·ε+TCF·ΔT·f01

(3)

f2=f02+S2·ε+TCF·ΔT·f02

(4)

式中f01和f02分别为2个传感器在在室温下无应变时的频率。

(5)

式(5)和式(3)相减,得到

(6)

将2个传感器灵敏度S1和S2随着温度的变化关系代入式(6),可得

ε+(170.855 71+1.301 71T-0.006 28T2)·ε

(7)

由式(7)可以计算出任意温度下的应变。

5 结束语

本文讨论了声表面波应变传感器的温度解耦问题,设计了2个声表面波应变传感器,2个声表面波传感器的叉指宽度相同,而且在同一晶向的铌酸锂上制备,具有相同的温度系数,由于制备过程中MEMS工艺的差异,2个传感器的频率分别为240.856 MHz和239.22 MHz。然后在应变温度复合测试平台对传感器的温度应变响应进行测试,测得了传感器芯片在25~200 ℃下的频率响应。结果表明一个谐振器的共振频率随着应变的增加而减小,室温下灵敏度为192.5 Hz/με。另一个谐振器的共振频率随着应变的增加而增加,室温下灵敏度为128.7 Hz/με,然后提取出不同温度下的应变灵敏度,结果表明2个传感器的灵敏度随着温度变化,先增加后减小。然后将2个传感器频率做差,通过计算实现了应变的精确测量。