不同冲击条件下微晶玻璃涂层冲蚀应力的有限元模拟

2022-11-01周黎明张智银刘建豪李延博柳炳琦

周黎明,张智银,刘建豪,李延博,柳炳琦,龚 伟

(1.成都大学机械工程学院,成都 610106;2.柳州铁道职业技术学院智能制造学院,柳州 545616;3.西南科技大学制造科学与工程学院,绵阳 621010)

0 引 言

微晶玻璃又被称作玻璃陶瓷,是由特定组成的基础玻璃与少量形核剂在一定的温度条件下进行晶化热处理后形成的具有少量玻璃相和大量微晶相的多相复合体[1]。微晶玻璃具有可调节的热膨胀系数(-40×10-7~200×10-7℃-1),良好的耐酸性、耐碱性、耐磨性、耐腐蚀性能、热震性、化学稳定性,以及高的机械强度,在机械、化工、电子工业、生物医学等领域作为耐磨耐蚀涂层材料得到了越来越广泛的关注[2-4]。虽然微晶玻璃具有上述优良性能,但其本身仍属于脆性材料,韧性较低,在复杂冲蚀环境下,其磨损状况较为严重,这限制了微晶玻璃的实际应用范围。近年来,有关微晶玻璃材料的冲蚀磨损研究正逐渐增多。何峰等[5]研究了CaO-Al2O3-SiO2系微晶玻璃在不同冲蚀角度、冲蚀时间、磨料粒径条件下的冲蚀磨损状况,发现微晶玻璃具有典型的脆性材料冲蚀特征。刘建豪等[6]对3Y-TZP/LZAS系微晶玻璃进行了冲蚀磨损性能探讨,发现梯度层数的增加可以改善微晶玻璃涂层的抗冲蚀性能。目前,有关微晶玻璃冲蚀磨损性能的研究还主要停留在不同冲蚀条件或介质对其的影响上,而对微晶玻璃冲蚀应力的相关研究还较为欠缺。研究[7-8]表明材料表面所受的应力状态直接影响着表面材料的冲蚀磨损程度,分析材料在冲蚀条件下的应力状态有利于研究材料冲蚀磨损性能。在材料冲蚀应力的研究方法中,有限元数值模拟方法越来越受到学者的重视和青睐。Griffin等[9]采用有限元模拟方法建立了多磨粒冲蚀的分析模型,研究了MA956镍基合金表面氧化铝涂层的冲蚀磨损行为。Wang等[10]利用有限元模拟方法建立了广义上的塑性材料和脆性材料的冲蚀分析模型,模拟结果与试验数据一致性较好。廉晓庆等[11]利用有限元模拟方法研究了单颗粒磨粒形状和粒径对耐火材料的冲蚀行为,探讨了Mises等效应力与材料冲蚀行为的关系。

目前,有关微晶玻璃涂层冲蚀应力的研究还较缺乏,而冲蚀条件下的应力状态分析可以为材料冲蚀磨损机理的研究提供必要的佐证。此外,相较于试验研究,有限元模拟方法在节省时间与人力等成本方面具有较大优势。因此,本文以Q235钢基表面Li2O-ZnO-Al2O3-SiO2(LZAS)系微晶玻璃涂层为研究对象,利用有限元软件ANSYS/LS-DYNA建立微晶玻璃涂层的冲蚀应力分析模型,探讨不同冲蚀角度、冲蚀速度、磨料粒径尺寸对微晶玻璃涂层冲蚀应力的影响,以期为微晶玻璃材料冲蚀特性的研究提供一定的理论依据。

1 冲蚀应力理论与有限元分析模型

1.1 冲蚀应力理论

根据Hertz接触理论[12]可知,两弹性物体在作用力F下的最大接触应力σ和公法线上两点的压缩位移δ分别如式(1)、(2)所示。

(1)

(2)

式中:r1和r2分别为两个物体的曲率半径;E1和E2分别为两个物体的弹性模量;v1和v2分别为两个物体的泊松比。

本文所提出的冲蚀应力主要指的是磨料颗粒冲击微晶玻璃靶材后的表面残余应力,其本质上也属于接触问题。与Hertz静态接触情况不同,冲蚀过程是一种动态接触问题。基于此,冲蚀应力计算可依据动能守恒定律进行推导。假设磨料颗粒为刚性体,不会发生形变,当它以速度V1冲蚀涂层表面后以速度V2弹开,冲蚀过程中磨料颗粒在涂层表面最大的压缩位移为δ。假定磨料颗粒损失的动能完全被涂层表面局部的形变所吸收,则根据动能守恒定律可得式(3)。

(3)

式中:m为磨料颗粒的质量。

将式(2)、(3)联立可得式(4)。

(4)

相对单个磨料颗粒,微晶玻璃涂层靶面可视为平面,故有r2=∞,将其代入式(4)中可简化为式(5)。

(5)

式中:r为球形磨料颗粒的半径。

将式(5)代入式(1)中,即可推得涂层冲蚀应力的理论计算模型。

(6)

由式(6)可以看出,微晶玻璃涂层的冲蚀应力主要由材料的弹性模量、泊松比以及磨料粒径、质量和冲蚀速度等因素决定。

1.2 有限元模型

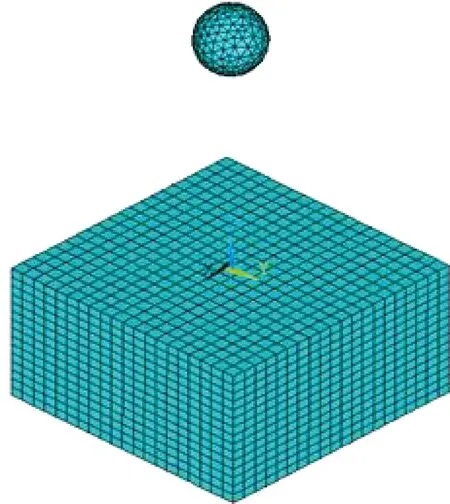

材料的冲蚀磨损是由磨料反复冲击造成的,单粒子冲蚀磨损模型是研究多粒子反复冲蚀的基础[11]。本文主要目的是研究不同的磨料条件对微晶玻璃靶材冲蚀应力的影响,且为了节省计算时长,本文利用有限元软件ANSYS/LS-DYNA建立了单个SiC颗粒冲蚀LZAS系微晶玻璃涂层的有限元模型。选取涂层块体的尺寸为2 mm×2 mm×1 mm,SiC磨料颗粒位于涂层表面中心正上方2 mm处。为了便于求解后取值,将坐标系原点设置于涂层表面的几何中心处,z轴为对称中心轴。选择涂层的四周和底面,对其施加非反射边界条件,对涂层底面施加z方向的固定约束。为了保证涂层表面单元失效后涂层内部单元可以继续和磨料接触,选择面-面侵蚀接触类型。定义磨料的初速度大小为5 m/s,求解时间定义为0.8 ms。为了能显示磨粒颗粒动态冲蚀效果,采用LS-PREPOST模块进行后置处理。由于单粒子对涂层冲蚀效果很弱,并且冲击作用时间很短,故可将涂层材料定义为各向同性的线弹性模型。为了便于有限元模拟分析,本文在研究冲蚀角度、冲蚀速度及磨料粒径对涂层冲蚀应力的影响时,磨料为球形刚性体,微晶玻璃涂层材料选用Solid164单元,磨料颗粒选择Solid168单元[11,13]。利用ANSYS前处理模块对磨料和涂层进行有限元网格划分,如图1所示。其中,采用mapped方式将涂层划分为20×20×15的网格,采用free方式将磨料颗粒进行网格细分。LZAS系微晶玻璃和SiC磨料的物理性能参数如表1所示。

图1 有限元分析模型Fig.1 Finite element analysis model

表1 LZAS系微晶玻璃和SiC的物理性能参数[14]Table 1 Physical property parameters of LZAS glass-ceramics and SiC[14]

2 有限元应力结果分析

2.1 冲蚀角度对涂层冲蚀应力的影响

由于磨料从同一位置高度落下,当冲蚀角度不同时,磨料接触到涂层的时间也不同。若取同一时间的情况进行对比,涂层的冲蚀应力将会产生弥漫现象,不利于得出正确的分析结果。因此,本文选择磨料透入涂层最大深度时刻进行分析。Von Mises应力遵循材料力学的第四强度理论即形变能理论,该理论也常用于评估材料整体的制备质量与破坏失效情况[15],故本文在进行冲蚀应力分析时主要考虑最大Von Mises应力的变化情况。

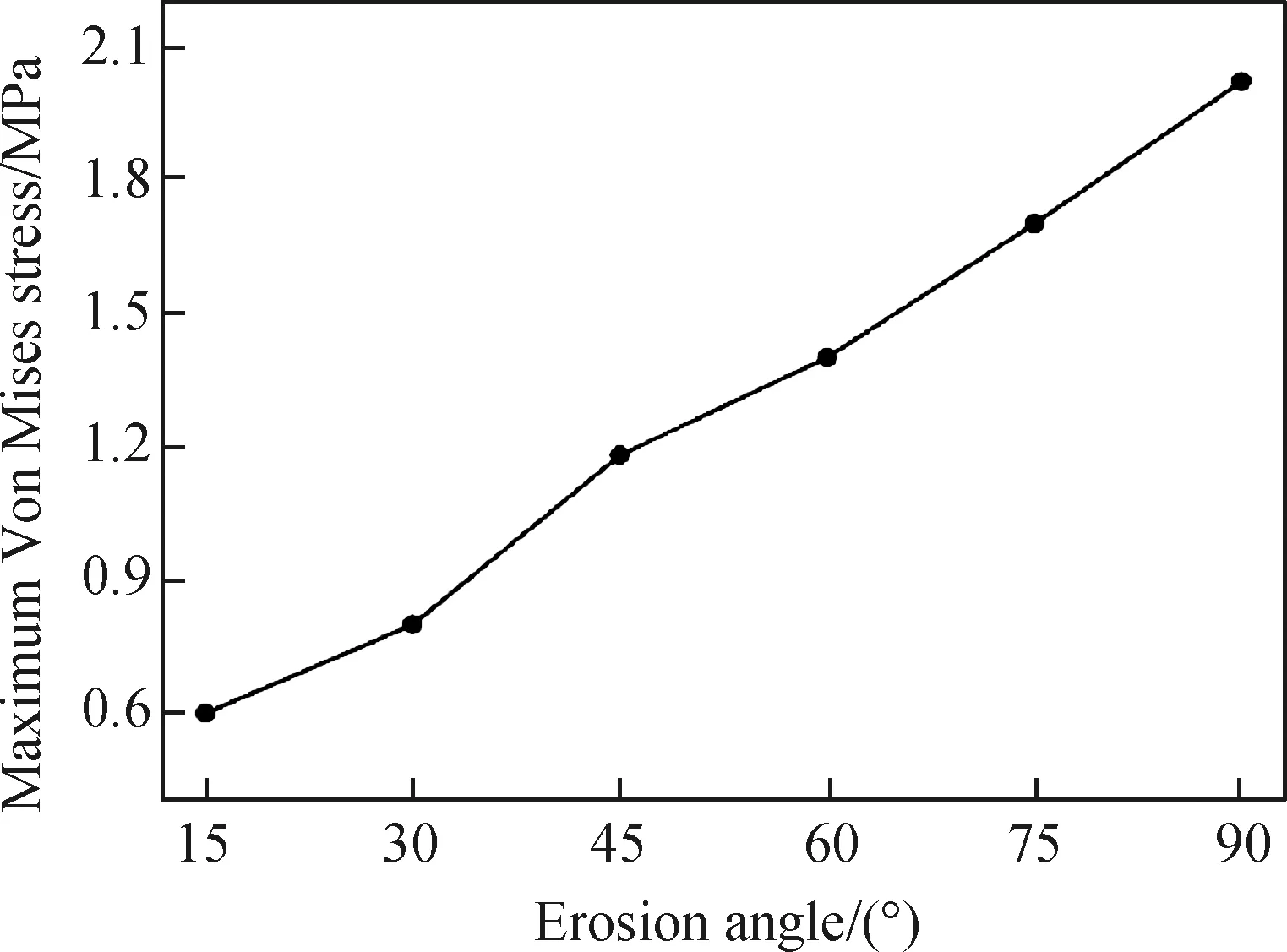

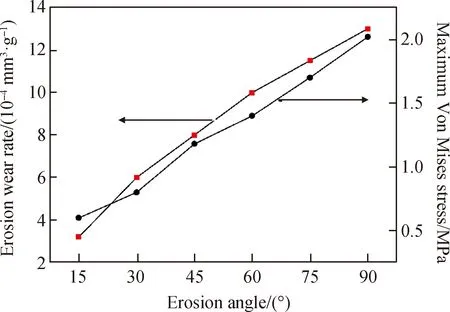

假定磨料半径为0.25 mm,初始速度为5 m/s,当磨料冲蚀角度分别为15°、30°、45°、60°、75°、90°时,微晶玻璃涂层Von Mises应力最大值的变化情况如图2所示。由图2可以看出,涂层Von Mises应力最大值随冲蚀角度的增大而近似线性增加。在低角度15°冲蚀下,磨料颗粒对涂层表面的作用主要是犁削作用,而其垂直方向的作用力较小,涂层整体的形变能不大,所以此时Von Mises应力最大值仅约0.7 MPa。但是当冲蚀角度增至90°,即磨料以垂直方式冲击涂层表面,此时涂层表面最大形变方向与磨料颗粒速度方向一致,其产生的形变能达到最大,此时Von Mises应力值也最大,约为2 MPa。根据脆性断裂理论[16],在此角度冲蚀下,涂层表面最易产生裂纹,若持续冲击,裂纹将不断沿涂层表面延伸,同时也将进一步向涂层内部扩展,最终导致涂层表层材料发生剥落。

图2 冲蚀角度对涂层最大Von Mises应力的影响Fig.2 Influence of erosion angle on maximum Von Mises stress of coating

2.2 冲蚀速度对涂层冲蚀应力的影响

假定半径为0.25 mm的球形磨料以垂直角度冲击涂层表面,当磨料冲蚀速度分别为5 m/s、10 m/s、15 m/s、20 m/s时,磨料冲蚀速度与涂层表面冲蚀应力的关系如图3所示。由图可知,随着磨料冲蚀速度增大,涂层中Von Mises应力最大值也随之明显增大。这主要是因为增大磨料的初始速度就相当于增大其初始动能,根据动能定理可推得,动能越大,磨料可能透入涂层的最大深度越大,即涂层表面接触区域材料的形变能也将越大。结合广义胡克定律,涂层的冲蚀应力也将增大。从图3可以看出,当冲蚀速度为5 m/s时,涂层Von Mises应力的最大值约为2 MPa,而当冲蚀速度增加到25 m/s时,Von Mises应力最大值约为9 MPa,随着冲击速度的增加,Von Mises应力的变化趋势呈幂函数增长,这也与前述冲蚀应力的理论模型变化相一致。

图3 冲蚀速度对涂层最大Von Mises应力的影响Fig.3 Influence of erosion velocity on maximum Von Mises stress of coating

2.3 冲蚀磨料粒径对涂层冲蚀应力的影响

假定球形磨料以5 m/s的冲蚀速度垂直冲击微晶玻璃涂层,选取磨料粒径分别为0.15mm、0.25mm、0.35 mm、0.45 mm,涂层Von Mises应力最大值的变化情况如图4所示。由图4可以看出,随着磨料颗粒半径的增大,涂层Von Mises应力也增大,且增加的幅度也越来越大。根据动能定律可知,随着冲蚀颗粒的质量增加,其初始动能增大,磨料对微晶玻璃涂层靶材的冲蚀效应也愈发明显,涂层受到的冲蚀应力增大。此外,在图4中还可发现,当磨料粒径为0.15 mm时,涂层最大冲蚀应力仅约为0.5 MPa,而当磨粒粒径为0.45 mm时,涂层的最大冲蚀应力将增至11.2 MPa,即随着磨料粒径增大,涂层冲蚀应力呈指数形式增长。这表明即使在较低的冲蚀速度条件下,与较小尺寸的磨料颗粒相比,较大粒径的磨料对微晶玻璃涂层的冲蚀作用更显著。

图4 磨料粒径对涂层最大Von Mises应力的影响Fig.4 Influence of particle size on maximum Von Mises stress of coating

2.4 冲蚀应力的分布

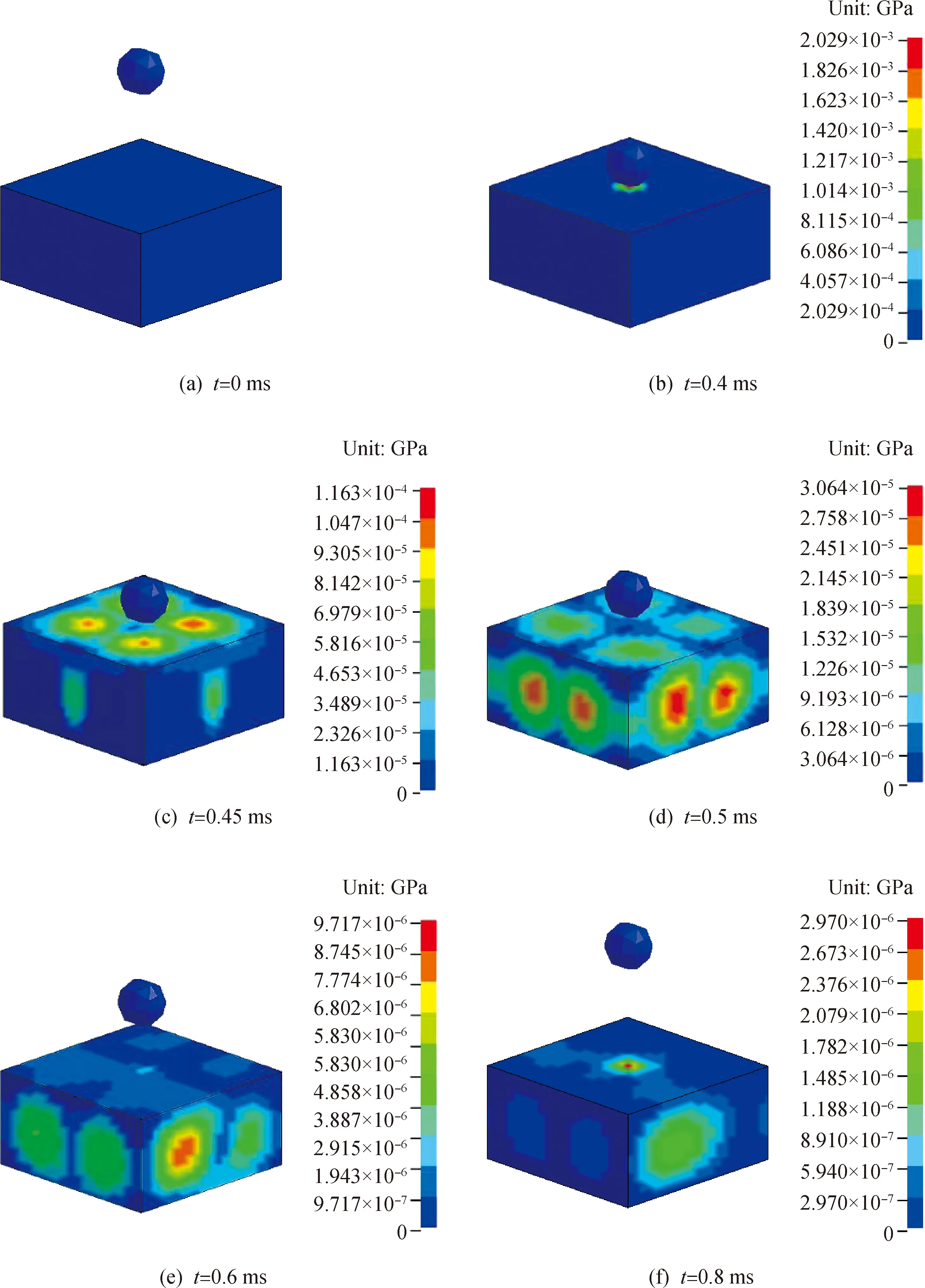

假定冲蚀粒子是半径为0.25 mm的球形磨料,当以5 m/s冲蚀速度垂直冲击涂层表面时,微晶玻璃涂层在不同冲蚀时刻下的Von Mises应力的分布情况如图5所示。可以看出,磨料颗粒与涂层的接触作用时间很短,当冲蚀时间t=0.4 ms时,即SiC磨料与微晶玻璃涂层表面刚接触瞬间,涂层中的Von Mises应力即达到最大值2.03 MPa,且应力最大值主要集中在涂层表面接触区域(见图5 (b))。由图5(c)~(f)可以发现,随着冲蚀时间增加,磨料被快速弹回,微晶玻璃涂层表面Von Mises应力值迅速衰减,且Von Mises应力一边以涂层冲击接触区域为中心向涂层表面四周均匀扩散分布,另一边沿着涂层厚度方向由表面向内部区域扩展。冲蚀过程结束后,残余的Von Mises应力主要集中在微晶玻璃涂层与磨料的初始冲击接触区域,其值仅为2.97 kPa。

图5 不同冲蚀时刻下涂层的Von Mises应力分布Fig.5 Distribution of Von Mises stress of coating under different erosion time

3 微晶玻璃涂层的制备及冲蚀磨损试验

3.1 微晶玻璃涂层的制备

以Li2O、ZnO、Al2O3、SiO2、Na2O为主要原料,按摩尔比20 ∶50 ∶14 ∶11 ∶5进行配制,球磨使之充分混合后将其倒入刚玉坩埚中并放置在马弗炉中,以5 ℃/min升温速率升温至1 400 ℃,保温2 h后取出水淬,即得到基础玻璃。将该基础玻璃研磨后过74 μm筛,并与一定量的聚乙烯醇(PVA)等有机溶剂混合制成具有一定流动性的料浆,将制备好的料浆均匀地涂覆在超声波清洗过的Q235钢基体表面,再将其烘干后放入马弗炉,以10 ℃/min升温速率升温到720 ℃,保温10 min后随炉冷却,即制得LZAS系微晶玻璃涂层。按照GB/T 2997—2015采用排水法测得微晶玻璃的体积密度约为2 500 kg/m3。按照GB/T 5594.2—1985利用DTM-II动态法弹性模量测试仪测得微晶玻璃的弹性模量和泊松比分别约为130 GPa和0.20。

3.2 微晶玻璃涂层冲蚀磨损试验

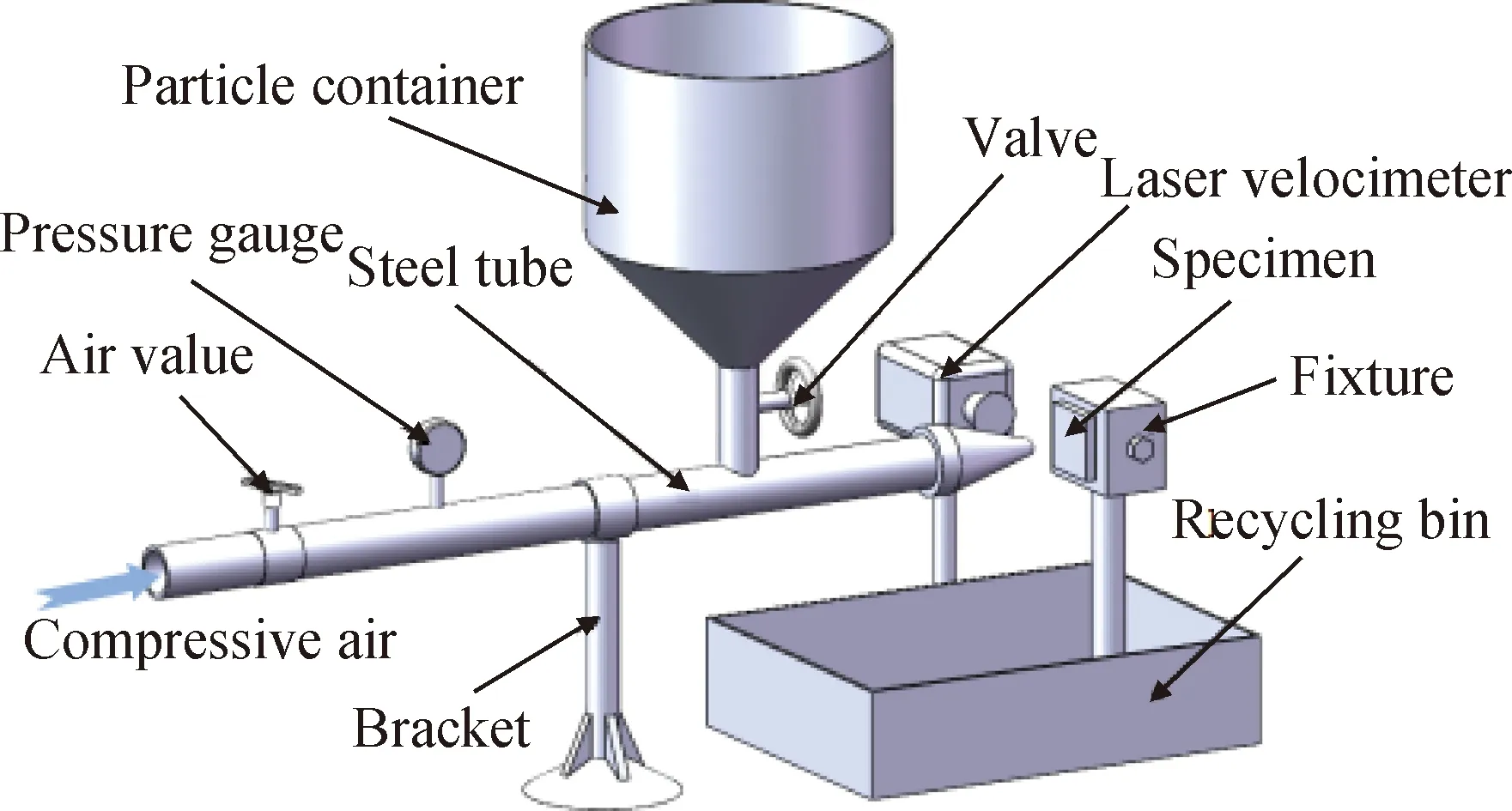

利用自制的常温冲蚀试验机进行冲蚀磨损试验,冲蚀试验示意图如图6所示。磨料选用绿SiC颗粒(纯度≥99%,平均粒径0.2 mm,硬度32~34 GPa)。通过压力调节阀调节喷管中的压缩空气,使空气的压力值维持在0.3 MPa左右。磨料流量和冲蚀速度分别通过控制落料斗口径和喷砂嘴口径的大小实现。将制备好的微晶玻璃梯度涂层试样固定在一个带有旋转工作台的可调支架上,通过调整旋转工作台,实现冲蚀角度的变化。微晶玻璃涂层冲蚀磨损试验条件如下:磨料流量为260 g/min,磨料冲蚀速度为5 m/s,冲蚀时间为60 min,冲蚀角分别为15°、30°、45°、60°、75°、90°。采用体积冲蚀磨损率表征材料的抗冲蚀磨损性能,其计算公式如式(7)所示。

图6 气固两相喷砂冲蚀试验示意图Fig.6 Schematic diagram of gas-solid two-phase sandblasting erosion test

(7)

式中:EV为涂层的冲蚀磨损率,mm3/g;m1、m2和mP分别为试样冲蚀前的质量、试样冲蚀后的质量和磨料总质量,g;ρ为试样体积密度,g/cm3。

图7显示的是不同冲蚀角度下微晶玻璃涂层体积冲蚀磨损率的变化情况。由图可以看出,涂层的冲蚀磨损率随着冲蚀角度的增加而增大。在低角度15°冲蚀条件下,微晶玻璃的磨损量仅为3.2×10-4mm3/g,而在90°垂直冲击条件下,其冲蚀磨损量增至1.3×10-3mm3/g,表现出了脆性材料大角度高冲蚀磨损的典型特征。此外,不同冲击角度条件下,对比涂层冲蚀磨损量变化情况与冲蚀应力的有限元模拟结果可以发现,两者的变化规律基本一致。文献[7,11]指出,冲蚀应力的增加可以显著增大冲蚀磨损量。由图7可知,材料冲蚀磨损率与其冲蚀应力具有良好的正相关关系,这与上述文献中的冲蚀理论一致,同时也较好地验证了冲蚀应力有限元模拟的可靠性。

图7 不同冲蚀角度下冲蚀磨损率的变化情况Fig.7 Variation of erosion wear rate under different erosion angle

4 结 论

(1)涂层Von Mises应力最大值随冲蚀角度、冲蚀速度以及磨料粒径的增大而增大,且在相同的冲蚀角度和速度的条件下,磨料粒径对冲蚀应力变化的提升效果更显著。

(2)微晶玻璃涂层的最大冲蚀应力出现在磨料与涂层表面刚接触时刻,且最大冲蚀应力主要集中在涂层表面冲击中心区域。随着时间推移,冲蚀应力分布由接触中心区域迅速向表面四周扩散,并同时由涂层表面向内部区域扩展。冲蚀过程结束后,微晶涂层表面仍存在较小的残余应力,且主要集中在冲蚀中心区域。

(3)随着冲蚀角度的增大,微晶玻璃涂层的冲蚀磨损率逐渐增大,其变化规律与有限元应力模拟结果保持了较好的一致性,从而也验证了有限元冲蚀应力模拟的可信度。