激光改性玄武岩纤维性能研究

2022-11-01刘静,孟鹏

刘 静,孟 鹏

(1.青岛农业大学建筑工程学院,青岛 266109;2.青岛农业大学园林与林学院,青岛 266109)

0 引 言

玄武岩纤维(basalt fiber, BF)是一种低成本、高强度的材料[1],广泛应用于汽车、基础设施建设、防火隔热耐温、石油化工领域等。但玄武岩纤维表面存在惰性,与环氧树脂基体的浸润性差,粘结强度低,限制了其复合材料整体性能的发挥。因此对玄武岩纤维进行改性,提高其表面性能,可以扩宽其应用范围,具有重要的理论和实际意义[2-4]。

玄武岩纤维表面改性的方法主要有:偶联剂法[5]、酸碱法[6-7]、上浆法[8-9]、等离子法[10]、协同改性[11-12]等。对纤维的表面改性,主要思路是研究不同改性方法对改性前后纤维的表面形貌、化学成分、微观结构、力学性能等的变化。目前,对改性纤维表面形貌的研究,仅限于应用扫描电子显微镜或原子力显微镜表征纤维的形貌,观察改性前后纤维表面缺陷数量和深度的粗略变化,而关于表面缺陷具体变化的数值、表面缺陷在纤维上的分布情况及分布均匀性等问题,很少有相关研究。在对纤维力学性能的研究中,大部分研究人员只关注改性前后纤维力学性能的高低,很少考虑到纤维力学性能与纤维表面缺陷或其他改性条件等因素的关系。另外,对于纤维表面改性机理方面的研究也不够深入,亟待完善。激光表面改性是研究金属、聚合物、陶瓷、木材、复合材料和纤维等材料表面特性变化的一种技术。激光处理可以改变材料的化学成分,优化表面结构组织,提高材料的浸润性或增加材料的其他功能性等[13-14]。Tarakanov等[15]分别采用连续照射模式和脉冲模式的二氧化碳激光处理硝基PAN纤维,研究激光对纤维光学特性及激光能量对材料热指数的影响。Freitag等[16]研究了碳纤维织物和碳纤维织物复合材料对激光的吸收率,并建立了理论模型。Sajzew等[17]和Blaker等[18]用激光辐照碳纤维,得到不同表面形貌的纤维。Wiener等[19]用激光改性玻璃纤维毡,研究纤维毡的强度和模量的变化以及孔隙率和透气性。

本文利用激光法对玄武岩纤维进行表面改性,研究改性前后玄武岩纤维的表面形貌和拉伸断面形貌,探究高能激光对玄武岩纤维物理形貌和力学性能的影响,并制备玄武岩纤维/环氧树脂复合材料,测试复合材料的力学性能。

1 实 验

1.1 原材料

玄武岩纤维,直径13 μm,四川点石玄武纤维科技有限公司;环氧树脂(E-44)及改性胺类固化剂(E 888),沈阳正泰反腐材料有限公司,环氧树脂分子量350~450,环氧当量210~240 g/Eq,有机氯含量≤0.02%(质量分数,下同),无机氯含量≤0.01%,挥发分含量≤1%,软化点12~20 ℃。

1.2 纤维除胶处理

为减小纤维表面涂层对试验结果的干扰,对玄武岩纤维进行表面除胶处理[20]。将纤维置于加入丙酮溶液的索氏提取器中,抽提24 h后,用去离子水清洗纤维,干燥处理,备用。

1.3 纤维表面激光改性处理

采用激光加工机对玄武岩纤维进行表面改性。首先确定激光加工机的焦距,调整激光加工机镜头位置与工作台的距离,设置工作台横向移动距离。将纤维束裁剪为600 mm长,然后将纤维束打散,控制纤维束宽度为3 mm,两端用胶布粘于玻璃板上,标记正反,使用不同扫描速率和不同处理功率的激光对玄武岩纤维进行表面改性。扫描时采用正反面两次扫描,以保证玄武岩纤维能受到均匀改性。

1.4 玄武岩纤维/环氧树脂复合材料制备

采用模具浇注法制备玄武岩纤维/环氧树脂复合材料。室温下,先将预处理后的玄武岩纤维切成长度为2 mm的短切纤维丝。按照m(环氧树脂) ∶m(E 888)=3 ∶1混合搅拌均匀,再根据预试验方案,分别将不同质量分数(1%、2%、3%、4%、5%)的玄武岩纤维加入环氧树脂与固化剂中,搅拌均匀后缓慢浇注到模具中,排气,在室温下固化48 h后,脱模,备用。

1.5 测试方法

(1)扫描电镜(SEM)表征:参照GB/T 29762—2013《碳纤维 纤维直径和横截面积的测定》[21],采用冷场发射扫描电镜对玄武岩纤维或复合材料进行表面形貌观察。(2)原子力显微镜(AFM)表征:利用Dimension Fastscan型原子力显微镜观察玄武岩纤维的表面形貌。表征完成后,用Nanoscope analysis 1.8软件对扫描图像进行分析处理。(3)纤维单丝力学性能测试:参照GB/T 31290—2014《碳纤维 单丝拉伸性能的测定》[22],采用AG-10型万能拉伸试验机对玄武岩纤维单丝进行强度测试。(4)复合材料的拉伸强度和冲击强度测试:参照GB/T 2567—2008《树脂浇铸体性能试验方法》[23],采用XLD-IKN型高分子材料拉伸试验机和XJJ-5型简支梁式摆锤试验机分别对玄武岩纤维进行拉伸强度和冲击强度测试。(5)X射线衍射(XRD)表征:采用XRD-6100型X射线衍射仪对玄武岩纤维进行物相分析。将纤维研成粉末后置于X射线衍射仪的样品台上,在铜靶、管电压40 kV、管电流30 mA条件下进行测试,扫描角度为5°~70°,扫描速度为6 (°)/min。表征完成后,分别用MDI Jade 6.0和Origin软件对扫描图像进行分析处理。

2 结果与讨论

2.1 玄武岩纤维表面形貌

2.1.1 玄武岩纤维形貌

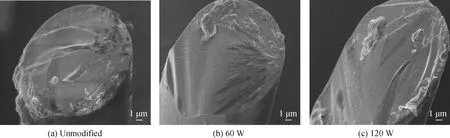

图1为不同激光功率下玄武岩纤维SEM照片。图1(a)为未改性玄武岩纤维的形貌,纤维表面光滑,但存在少量缺陷,具有浅显花纹和少量轻微凸起形貌,这是少量未除净的表面处理剂在受热过程中发生团聚所致。当激光功率30 W时,玄武岩纤维表面形貌发生变化,表面的凸起和花纹形貌更为明显,说明激光对纤维的表面产生了一定影响,但是影响程度不大。当激光功率为60 W时,玄武岩纤维的表面形貌变化比较明显,出现了一些更为明显的凸起与斑痕。当激光功率为120 W时,玄武岩纤维表面受到了激光加热作用,开始收缩和融化,纤维表面形成孔洞。纤维部分受热融化,堆积至纤维表面,形成纤维球形末端,并与其他融化的玄武岩纤维结合,形成连接式的结构,推断此时玄武岩纤维表面已经受到破坏。

图1 玄武岩纤维表面形貌Fig.1 Surface topography of basalt fiber

不同改性功率下纤维AFM形貌扫描图,包括2D和3D扫描图两部分。2D扫描图可以反映纤维的表面形貌特征,通过SEM照片亦可以观察到2D扫描形貌,可称之为纤维的“一级结构”。3D扫描图中,通过AFM高度轮廓分析图可以确定纤维标定位置的细微尺寸,AFM方位分析图可以确定纤维表面不同尺寸缺陷的分布情况。因此,3D扫描图能更为准确地表征纤维表面沟槽、凹坑或凸起组成的结构,并能通过数据充分说明改性前后纤维表面形貌特征,可称之为纤维的“二级结构”。图2为激光改性前后玄武岩纤维AFM的3D扫描图。从图2可以看出,未改性玄武岩纤维表面平整,但存在少量缺陷。随着激光功率的增加,玄武岩纤维表面缺陷明显增加,纤维表面开始出现沟槽与凹陷等表面缺陷,与图1玄武岩纤维SEM照片分析结果基本一致。

图2 玄武岩纤维AFM 3D形貌Fig.2 AFM 3D topography of basalt fiber

玄武岩纤维“二级结构”的尺寸通过玄武岩纤维的AFM高度轮廓和方位分布图中可以确定。高度轮廓分布图表征了玄武岩纤维表面标定位置处,凸起与凹陷的分布峰。图3为未改性玄武岩纤维AFM高度轮廓和方位分析图。由图3(a)、(b)可以看出,所测量部位玄武岩纤维表面粗糙度分布峰的幅值约为±5 nm,沟槽的最低深度值约为3 nm,凸起的最大高度值约5 nm。图3(c)方位分析图表明,未改性玄武岩纤维表面最大缺陷深度为9 nm,各个缺陷尺寸均有分布,表面存在的凹陷与凸起的缺陷呈近似对称分布。玄武岩纤维作为环氧树脂的增强体,与基体树脂复合时,两相的接触面积较小,玄武岩纤维在树脂中的浸润性较小,这必然会导致其复合材料的力学性能不高。

图3 未改性玄武岩纤维AFM高度轮廓和方位分析图Fig.3 AFM height profile and azimuth analysis chart of unmodified basalt fiber

图4为激光改性功率120 W条件下玄武岩纤维高度轮廓和方位分析图。由图4(a)、(b)可知,120 W激光功率下,玄武岩纤维“二级结构”表面粗糙度分布峰的幅值约为-50~+100 nm,沟槽的最低深度可达约50 nm,凸起的最大高度可达约100 nm。图4(c)表明,改性玄武岩纤维的表面最大缺陷深度可达180 nm,其表面深度分布呈近似对称的形式,表面凸起与凹坑主要分布于60~140 nm,经过120 W激光改性的玄武岩纤维表面粗糙度进一步增加。过宽的表面缺陷不利于玄武岩纤维与环氧树脂的界面结合。

图4 玄武岩纤维AFM高度轮廓和方位分析图(120 W)Fig.4 AFM height profile and azimuth analysis chart of basalt fiber (120 W)

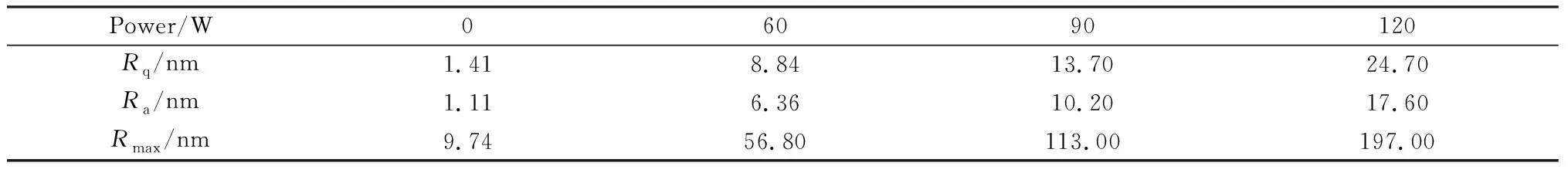

表1为玄武岩纤维表面缺陷特征数据,描述了不同激光功率下,玄武岩纤维“二次结构”特征,从表中可以看出随着激光功率的增加,激光对玄武岩纤维表面形貌的影响程度逐渐加深。表2为不同改性功率下玄武岩纤维表面粗糙度数据,改性前玄武岩纤维的均方根粗糙度Rq、算术平方根粗糙度Ra和最大粗糙度Rmax分别为1.41 nm、1.11 nm和9.74 nm。随着激光功率的增加,Rq、Ra和Rmax逐渐增大。与改性前相比,激光功率60 W条件下,Rq增加了527%,Ra增加了473%,Rmax增加了483%;激光功率90 W条件下,Rq增加了871%,Ra增加了819%、Rmax增加了1 060%;激光功率为120 W时,玄武岩纤维表面粗糙度增加的幅度更大。

表2 玄武岩纤维表面粗糙度Table 2 Surface roughness of basalt fiber

2.1.2 玄武岩纤维表面状态变化模型

图5为玄武岩纤维改性过程中表面状态的变化趋势图。玄武岩纤维原丝表面具有轻微表面缺陷,受到激光的改性作用后,纤维表面缺陷的数量增加,缺陷的深度也有所增加。随着激光功率的增加,玄武岩纤维表面缺陷的数量和深度进一步增加。随着玄武岩纤维表面缺陷由小变大、数量由少变多,激光改性逐渐由纤维表面扩大至纤维内部。纤维内部结构如果发生变化,必然对纤维基体造成损害,玄武岩纤维/环氧树脂复合材料的性能也会受到一定影响。因此研究纤维表面性能的变化对于纤维增强树脂基复合材料的应用具有积极意义。

图5 玄武岩纤维改性过程表面状态变化示意图Fig.5 Schematic diagram of surface state change of basalt fiber during modification

2.2 改性玄武岩纤维力学性能

2.2.1 玄武岩纤维单丝拉伸性能

图6为激光功率和改性速率对玄武岩纤维单丝拉伸强度的影响曲线。由图可知,同一激光功率下,激光改性速率为50 mm·s-1时,玄武岩纤维的拉伸强度最大;激光改性速率为10 mm·s-1时,玄武岩纤维的拉伸强度最小。同一改性速率下,随着激光功率的增加,玄武岩纤维单丝的拉伸强度逐渐降低。当激光功率小于30 W时,拉伸强度保持率在99.64%以上;激光功率小于90 W时,拉伸强度保持率在95.86%以上,下降的幅度不大;当激光功率为120 W时,玄武岩纤维拉伸强度下降比较明显,拉伸强度保持率最低已经降至85.06%。激光功率较小时,玄武岩纤维表面缺陷较少;随着激光功率的增大,纤维表面缺陷变多;功率继续增加,纤维内部也会产生缺陷,导致纤维的拉伸强度下降更多。

图6 改性条件对玄武岩纤维单丝拉伸强度的影响Fig.6 Effects of modified conditions on tensile strength of basalt fiber monofilament

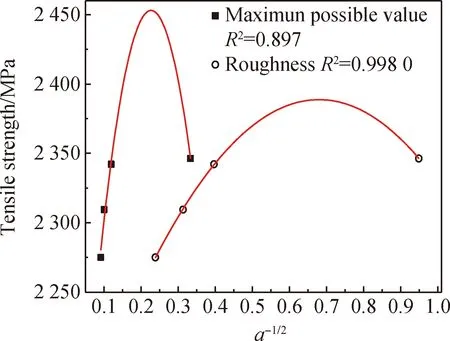

根据Griffith经典理论,脆性固体的断裂强度σc与裂纹深度a的平方根成反比[24]。相关研究者对纤维表面缺陷与纤维强度的关系进行了研究。如Varachi等[25]认为,由于纤维的表面粗糙度具有随机性,与经典Griffith椭圆切口类似,表面缺陷最终会产生应力集中,使纤维发生断裂,表面缺陷对纤维强度起决定性作用。但由于影响纤维表面缺陷及强度的因素很多,许多资料表明,纤维的强度与其表面缺陷的关系并非线性。如Kurkjian等[26]研究表明,在斜率约为-0.22时,纤维粗糙度的对数值与强度关系近似为线性;贺福等[27]利用Griffith公式计算了碳纤维单丝强度与模量的关系,表明纤维直径愈细,缺陷愈小,强度愈高,但计算值与实测值差距较大。以上研究均表明,Griffith经典公式只表达出材料缺陷大小与强度的关系,并未反映出缺陷形状及其分布状态对强度的影响,具有一定的局限性。依据Griffith经典理论,分析激光改性玄武岩纤维表面缺陷与纤维强度的关系,将玄武岩纤维表面缺陷深度值a-1/2与拉伸强度作图并做线性拟合,得到的相关系数R值较低,因此激光改性玄武岩纤维过程中,纤维表面缺陷深度与其强度(激光改性功率)的关系不符合经典理论。再将a-1/2与拉伸强度作图其并作多项式拟合,得到如图7所示的曲线,其相关系数R2提高至接近或大于0.9,相关性明显增加。高能激光作用于玄武岩纤维表面,纤维接受激光能量辐照的过程并不是纤维简单受热的过程。激光功率较低时,纤维表面温度升高较慢,而一旦激光改性功率增加至一定程度,纤维表面温度升高的速率增加。因此,激光对纤维辐射作用的特殊性,是改性玄武岩纤维的表面缺陷与其强度不符合Griffith经典理论的根本原因。

图7 玄武岩纤维表面缺陷深度多项式拟合曲线Fig.7 Polynomial fitting curves of basalt fiber surface defect depth

2.2.2 玄武岩纤维拉伸断面形貌

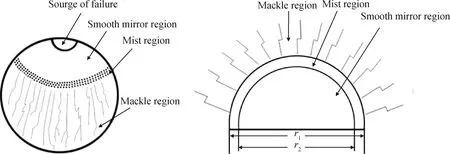

图8为纤维断裂模式示意图,对于脆性的纤维,典型的纤维断口形貌是由三个不同的区域组成,镜面区(

图8 纤维断裂模式示意图Fig.8 Schematics of fiber fracture pattern

根据玄武岩纤维拉伸断面示意图的特点,应用纤维断裂面理论来评价玄武岩纤维的强度级别。图9为玄武岩纤维拉伸断裂横截面SEM照片,从图中可以找到纤维断裂面理论中提到的三个区域:镜面区、雾梳区和放射区。根据Feih等[30]的观点,参考纤维断口形貌,把纤维分为低、中、高强度三个级别,不同级别的纤维具有不同的断裂模式。高强纤维断面一般不太规则,并且不是平面,镜面区和雾梳区也不太明显,断面上没有明显的断裂起源。当有应力施于纤维时,纤维内部可能会有多处位置产生应力集中或裂纹,纤维应力分布相对较为均匀;由于纤维断裂面不是平面,断裂面的表面积较大,纤维断裂时所释放的表面能较大。按照以上理论,结合图9分析,不同激光功率下处理的玄武岩纤维断面,其镜面区面积都很小,图9(a)断裂面的裂纹方向垂直于轴向,但表面不太平整;图9(b)、(c)都属于阶梯形断面形貌。纤维断裂起源于镜面区边缘或者表面上的某一点,裂纹在纤维截面上传播后,又以一个角度继续扩展,并产生第二个失效平面和断层,产生的原因可能是此种形式的断裂产生了更高的应变能。因此推断,激光改性前后的玄武岩纤维均属于高强度纤维,但是从玄武岩纤维的拉伸断面形貌图中并未发现玄武岩纤维断面形貌与激光功率关系的规律。

图9 玄武岩纤维拉伸断裂断面形貌Fig.9 Fracture cross section morphology of basalt fiber

2.3 改性玄武岩纤维微观结构

图10为改性前后玄武岩纤维的XRD谱,谱中并没有出现尖锐的衍射峰。0 W、60 W和120 W激光功率下,玄武岩纤维的XRD谱在20°~30°之间,均出现弥散的衍射“馒头峰”,该峰为玄武岩物质的典型特征峰,体现出玄武岩纤维短程有序而长程无序的非晶态结构。改性前后,玄武岩纤维XRD谱峰位也基本一致,说明激光改性对于玄武岩纤维微观结构无影响。

图10 玄武岩纤维XRD谱Fig.10 XRD patterns of basalt fiber

玄武岩纤维主要由[SiO4]四面体以共同的顶点连接成链状骨架结构构成,四面体的两个顶点互相连接成连[SiO3]n链,Al原子可以取代[SiO4]四面体中的硅,也可以通过氧八面体的形式存在于[SiO4]四面体的空隙中。其他金属阳离子如Ca、Mg、Fe、K、Na、Ti等,以氧化物形式填充在网络结构中或吸附在网络周围,起到平衡电价、稳定其结构的作用[31]。Manylov等[32]和Lipatov等[33]研究表明,在玄武岩纤维热处理过程中,温度在1 048 ℃时,生成的第一类微晶是尖晶石磁铁矿,此时XRD谱中的尖峰磁铁矿在2θ为36°和64°处会出现较强的峰。其次出现的是辉石、赤铁矿和斜长石。生长的微晶可以作为缺陷并降低纤维强度。因为改性后的玄武岩纤维并未出现晶体的衍射峰,根据此类观点推测[34],在改性速率10 mm·s-1、激光功率120 W以下,玄武岩纤维并没有发生晶型转变。通过XRD谱也可以证明,激光表面改性对玄武岩纤维的作用与加热改性存在很大差异[35]。

2.4 玄武岩纤维XPS分析

2.4.1 玄武岩纤维XPS全谱分析

图11为不同激光功率下玄武岩纤维的XPS 全谱。可以看出玄武岩纤维表面含有O、C、Si、Na、Ti、Ca、K、Mg、Fe等元素,玄武岩纤维经过激光改性后,表面所含元素的种类没有发生变化,氧元素可能是由激光改性过程中的空气中引入。

图11 玄武岩纤维XPS全谱Fig.11 XPS full spectra of basalt fiber

2.4.2 玄武岩纤维XPS微区扫描分析

为说明玄武岩纤维表面元素在改性前后含量的变化,对其进行了窄区域高分辨细扫描。玄武岩纤维表面元素含量如表3所示,改性后玄武岩纤维表面碳元素的含量呈减小的趋势,硅元素和氧元素的含量有增加的趋势,O/C(质量比)在激光改性后也有一定程度的提高。说明激光改性引入了更多的含氧基团,有利于玄武岩纤维制备环氧树脂基复合材料中纤维与基体的结合。但是改性前后氧含量变化不大,根据文献和数据推断,激光改性后玄武岩纤维化学变化程度较小。

表3 玄武岩纤维表面元素含量Table 3 Surface element content of basalt fiber

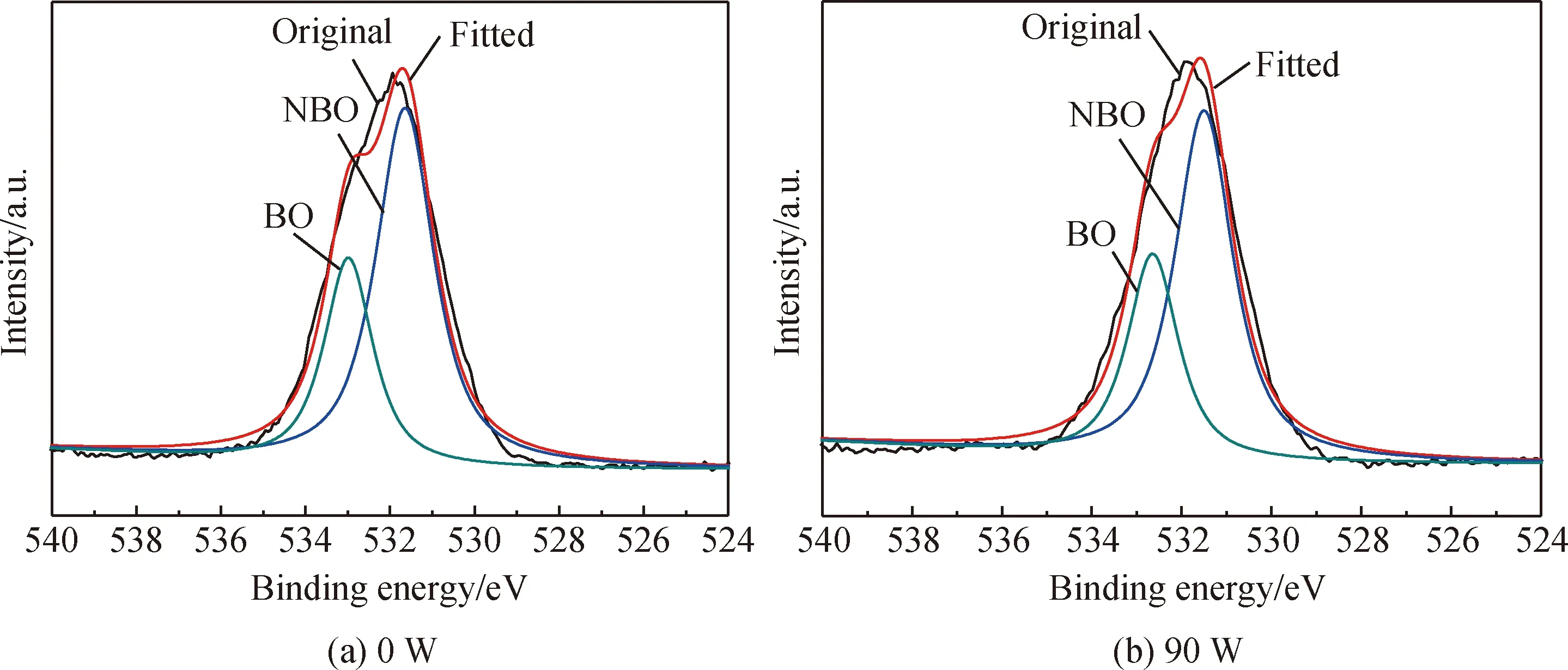

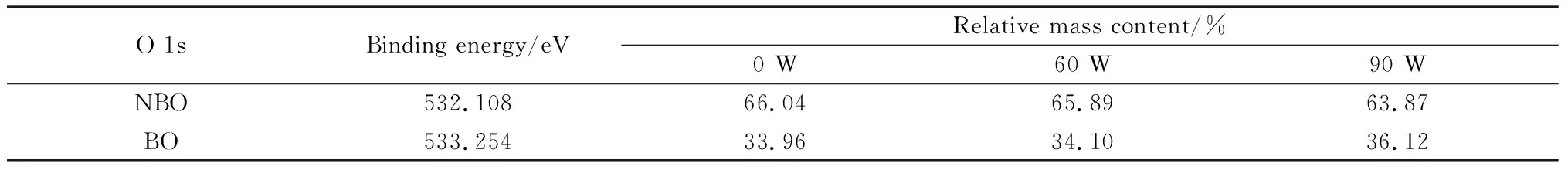

图12为不同功率下玄武岩纤维O 1s的光电子能谱,是由两种能量不同的结合能峰-非桥氧(NBO)和桥氧(BO)组成。表4为氧元素各基团的相对含量。由图12和表4说明,随着激光功率的增加,玄武岩纤维中桥氧键数量增加,非桥氧键数量降低,这不会增加网络中硅氧键的断裂程度。因此改性不会对玄武岩纤维造成不利的影响[36]。

图12 玄武岩纤维O 1s谱分峰拟合曲线Fig.12 O 1s spectral peak fitting curves of basalt fiber

表4 氧元素各基团的相对含量Table 4 Relative content of oxygen groups

2.5 改性玄武岩纤维/环氧树脂复合材料力学性能

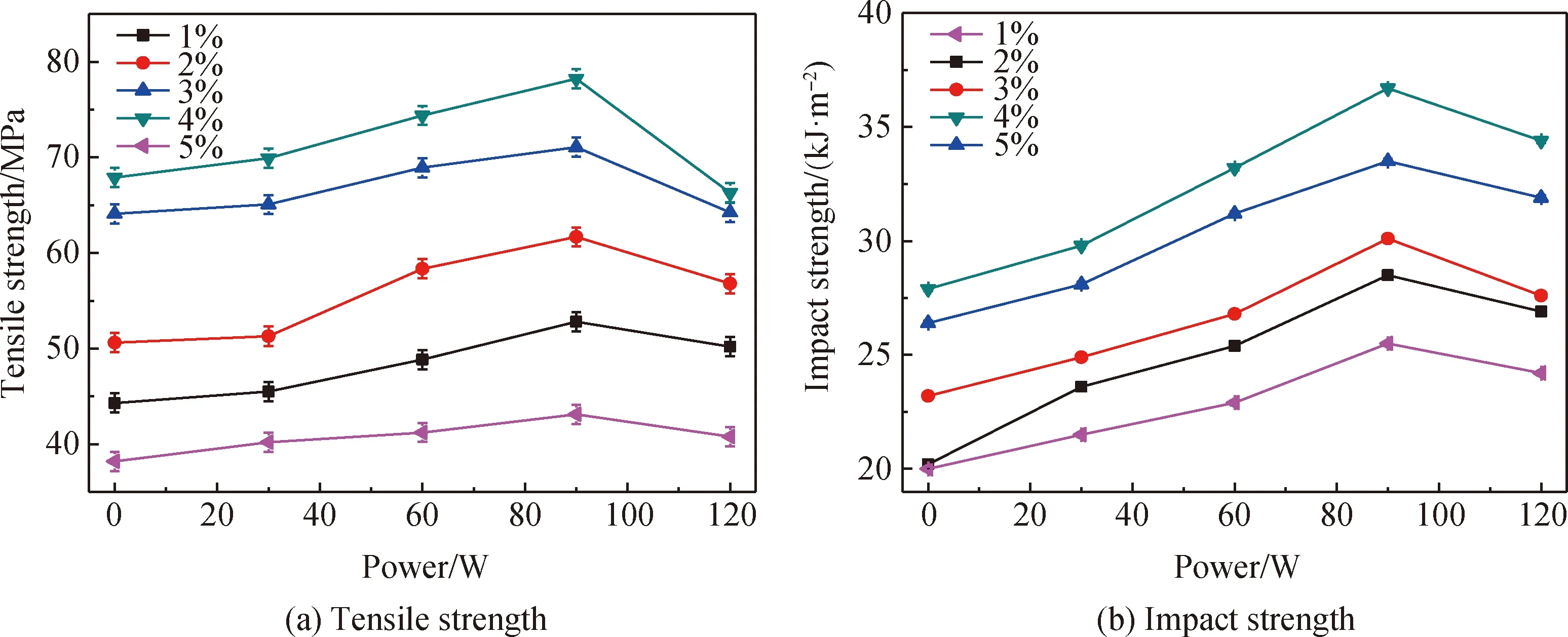

图13为激光功率对玄武岩纤维/环氧树脂复合材料的拉伸强度和冲击强度影响曲线。由图13(a)可见,改性功率相同的条件下,玄武岩纤维添加量为4%时,其复合材料的拉伸强度最高。当玄武岩纤维添加量为4%,未改性纤维增强复合材料的拉伸强度为67.9 MPa。同一改性速率下,当激光功率由0 W增加至120 W时,复合材料的拉伸强度呈现先升高后降低的趋势。未改性玄武岩纤维与环氧树脂的粘合性很差,其复合材料在受到拉伸应力时,易产生应力集中,导致材料破坏。当激光改性功率为30 W时,玄武岩与环氧树脂结合力增加效果不明显,玄武岩添加量为4%时复合材料拉伸强度为69.91 MPa,提高不大。随着改性功率的增加,纤维表面粗糙度增加,在与环氧树脂复合时,树脂容易浸入纤维表面凹槽中,增加了纤维与基体之间的相容性,使增强体纤维与基体之间的界面结合力增加。当激光改性功率为90 W,玄武岩纤维添加量为4%时,复合材料的拉伸强度出现峰值,可达78.23 MPa,较改性前提高了15.2%。随着激光功率的继续增加,玄武岩纤维的自身力学性能下降导致复合材料性能降低的程度,超过了纤维与基体结合力增加使复合材料拉伸强度上升的程度,因此玄武岩纤维/环氧树脂复合材料拉伸强度降低。

图13 激光功率对复合材料力学性能的影响Fig.13 Effect of laser power on mechanical properties of composites

由图13(b)可见,随着激光功率的增加,冲击强度呈先升高后降低的趋势。当玄武岩纤维添加量为4%,激光改性功率在90 W时,玄武岩纤维/环氧树脂复合材料冲击强度峰值可达36.7 kJ·m-2,比改性前提高了31.5%。

3 结 论

(1)激光改性使玄武岩纤维表面形貌“一级结构”与“二级结构”发生变化,未改性玄武岩纤维具有光滑的表面,存在浅显花纹及少量轻微凸起形貌。随着激光功率的增加,表面缺陷在数量、面积和深度上都呈增加趋势。当改性功率由0 W提高至120 W时,表面缺陷最大深度值由9 nm增加至180 nm,表面缺陷占比例大的范围由3.5~6.5 nm增加至90~120 nm,表面粗糙度Rq由1.41 nm增加至24.70 nm。

(2)随着激光功率的增加,玄武岩纤维单丝的拉伸强度降低;随着玄武岩纤维表面缺陷深度的增加,纤维的拉伸强度降低;随着激光功率的增加,玄武岩纤维的表面缺陷深度增加。由于激光辐射作用的特殊性,玄武岩纤维的表面缺陷深度与拉伸强度的关系不符合Griffith经典理论。应用纤维断裂面理论来评价玄武岩纤维的强度级别,激光改性前后的玄武岩纤维均属于高强度纤维。

(3)激光改性前后玄武岩纤维XRD谱峰位基本一致。玄武岩纤维表面含有O、C、Si、Na、Ti、Ca、K、Mg、Fe等元素,玄武岩纤维经过激光改性处理后,表面所含元素的种类没有发生变化。

(4)随着激光功率的增加,玄武岩纤维/环氧树脂复合材料的拉伸强度和冲击强度先升高后降低。当激光功率为90 W,玄武岩纤维添加量为4%时,玄武岩纤维/环氧树脂复合材料的拉伸强度和冲击强度出现峰值,分别为78.23 MPa和36.7 kJ·m-2,较改性前分别提高了15.2%和31.5%。