流态固化土用无熟料胶凝材料的性能研究

2022-11-01周永祥王祖琦冷发光

周永祥,刘 倩,王祖琦,郝 彤,冷发光

(1.北京工业大学城市建设学部,北京 100124;2.中国建筑科学研究院有限公司,北京 100013;3.郑州大学土木工程学院,郑州 450000)

0 引 言

随着我国工业化和城市化进程的加快,固体废弃物的排放量逐年增多。其中,稻壳灰、脱硫灰、钢渣的排放量大但利用率偏低,若这些固体废弃物得不到有效利用,必将带来资源浪费和环境污染等问题[1-4]。利用多种固废间的协同作用制备胶凝材料,是提高固废利用率的有效方式。另一方面,大量工程建设过程中经常遇到狭窄或异形空间回填问题,该过程难以使用机械夯实,造成回填材料与周围结构物沉降不均匀,诱发工程病害[5]。近年来一种新型回填材料—流态型的预拌固化土(简称流态固化土)被开发应用,有效解决了此类问题[6]。

日本对流态固化土的研究较早,20世纪80年代,有学者注意到路面下管线回填采用的砂质土易流失,使地下形成空洞,导致城市路面塌陷;随后建设省土木研究所及日本建设经营协会中央技术研究所共同开发出“流动化处理工法”,获得了令人满意的工程效果和经济效益[7]。国内对流态固化土的研究起步相对较晚,2000年,顾欢达等[8]最早对流态固化土作为填筑材料的可行性进行了探索。随后李建望[9]、范猛[10]、邹培林[11]相继对流态固化土开展相关研究,为后续的工程应用提供了示范。流态固化土在成都天府机场、大运会场馆、医院等多个重点工程中规模化应用,四川省编制完成了地方标准DBJ51/T 188—2022《预拌流态固化土工程应用技术标准》。截至2021年,流态固化土在北京、成都、雄安、深圳、许昌等地累计使用量已经超过150万m3。研究和工程实践表明,流态固化土用于狭窄空间的回填,不仅能够提高回填质量,还可以消纳施工现场的土石弃方,具有显著的经济、环境和社会效益。

目前的研究多以水泥或水泥熟料复掺粉煤灰、矿渣粉等制备流态固化土。但水泥是一种高能耗、高碳排放量的产品,每生产1 t水泥熟料需要消耗约1.6 t石灰石,0.25 t黏土,0.13~0.16 t标准煤,同时还会释放CO2、粉尘等。另外,周永祥等[6]指出硅酸盐水泥用于固化具有表面活性的细粒土和特殊土没有技术优势,岩土固化需要开发新的胶凝材料体系。鉴于此,本文利用循环流化床(circulating fluidized bed, CFB)脱硫灰、钢渣粉以及稻壳灰等工、农业低品质固废,协同制备无熟料胶凝材料,并与页岩土复掺制备流态固化土,研究固化土的无侧限抗压强度、干燥收缩性能、孔结构、重金属浸出性能的变化规律。利用扫描电子显微镜结合能谱分析(SEM-EDS)试验对固化土试样的微观形貌进行分析,探究多固废协同固化土的强度来源,以期为固体废弃物在岩土固化方面的应用提供一定参考。

1 实 验

1.1 原材料

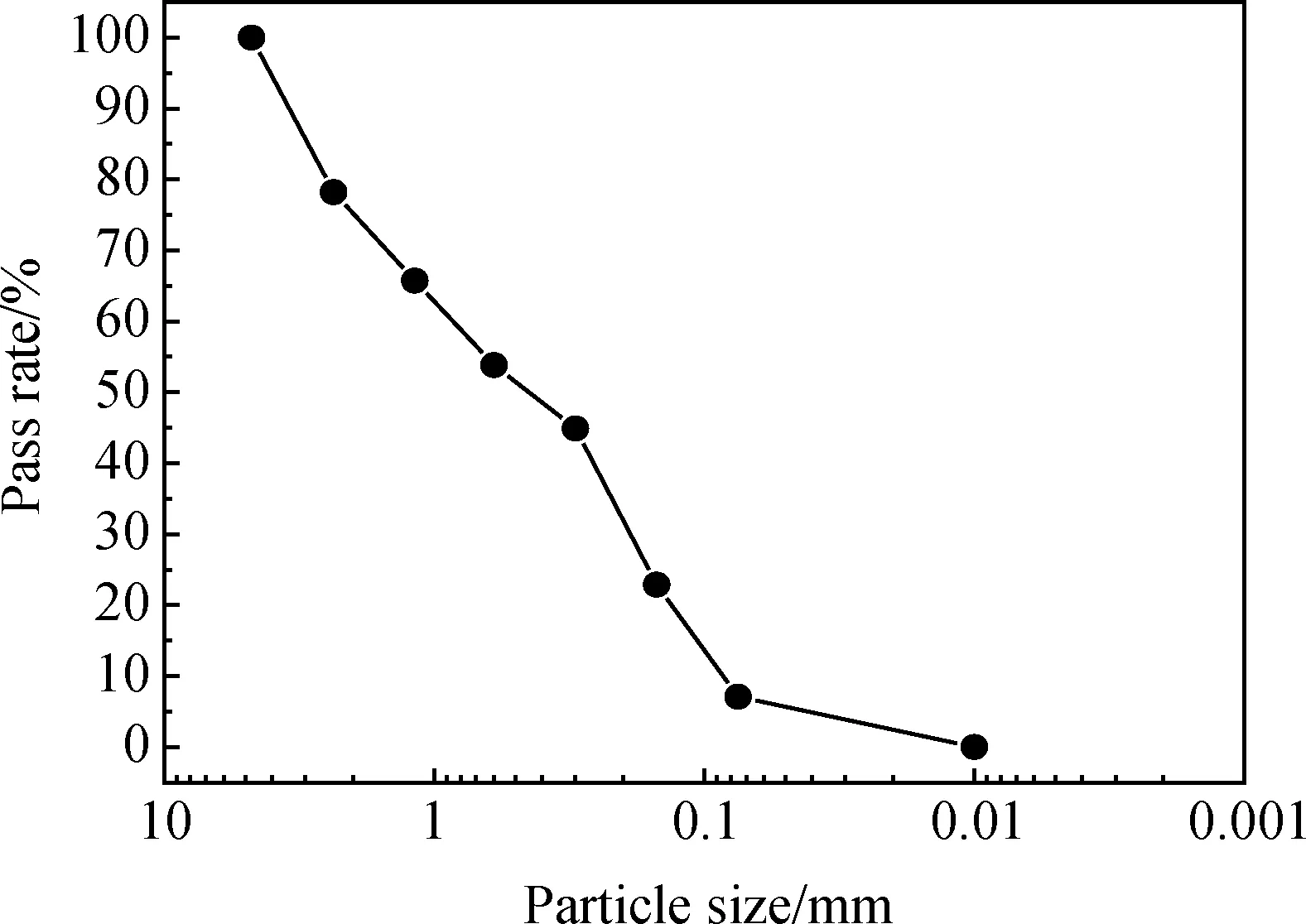

稻壳灰,仙桃驰顺制碳厂,灰白色粉末,D50为13.65 μm;CFB脱硫灰,晋能大土热电公司,浅棕红色粉末,D50为15.32 μm;钢渣粉,山东莱钢,灰色粉末,D50为10.60 μm。稻壳灰、脱硫灰、钢渣粉的主要化学成分见表1。激发剂,实验室自制,主要成分是石膏、碱性盐与必要的表面活性剂。水泥为金隅普通硅酸盐水泥(P·O 42.5)。页岩土,取自四川成都,红褐色,含水率为2.27%,塑限为15.35%,液限为26.98%,化学组成与颗粒级配分别见表1、图1。

图1 页岩土的粒径分布曲线Fig.1 Particle size distribution curve of shale soil

表1 原材料的主要化学组成Table 1 Main chemical composition of raw materials

1.2 样品制备

无熟料胶凝材料(以下称为固化剂)组成为m(稻壳灰) ∶m(CFB脱硫灰) ∶m(钢渣粉)=1 ∶6 ∶3,并外掺8%(质量分数,下文掺量均为质量分数)激发剂。

根据配合比称量出所需的每种粉料,置于行星式搅拌机中干拌1 min,混合均匀,加水,慢搅2 min,停拌15 s,快速搅拌2 min后结束。将拌合物装入40 mm×40 mm×160 mm棱柱体试模,成型后自然养护48 h后脱模,脱模后标准养护(温度为(20±2) ℃,相对湿度不低于95%)至相应龄期进行无侧限抗压强度、SEM-EDS、干燥收缩等试验。

1.3 试验方案与测试方法

流动扩展度:参考美国ASTM D6103标准,采用φ75 mm×150 mm圆柱筒。试验时将圆柱筒放在光滑的玻璃板平面上,将固化土拌合物分次装入圆柱筒中,在装入的过程中轻敲筒壁以排除气泡,填满后刮平表面,之后迅速将圆柱筒提起,拌合物在重力作用下坍落,向四周流动形成饼状物,测量底面最大直径及其垂直方向的直径,以两者的平均值作为固化土拌合物的流动扩展度。

无侧限抗压强度:控制固化土拌合物的流动扩展度为(230±10) mm,固化剂外掺量为页岩土质量的10%~24%(以2%梯度增加),水泥外掺量为页岩土质量的12%、16%、20%,养护至7 d、28 d、90 d后,参考GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》,测试固化剂固化土、水泥固化土的无侧限抗压强度。

SEM-EDS试验:取固化土试样放置在烘箱(40 ℃)中烘干48 h,随后破碎成2 mm左右的碎块,取其较为平整的自然断面为观察面,其他面用砂纸打磨至合适大小,并用吸球将表面扰动颗粒除去。为提高试块的导电性,在试块表面喷镀金膜,然后采用SEM-EDS测试,观察试样的微观形貌并确定其水化产物的相组成。

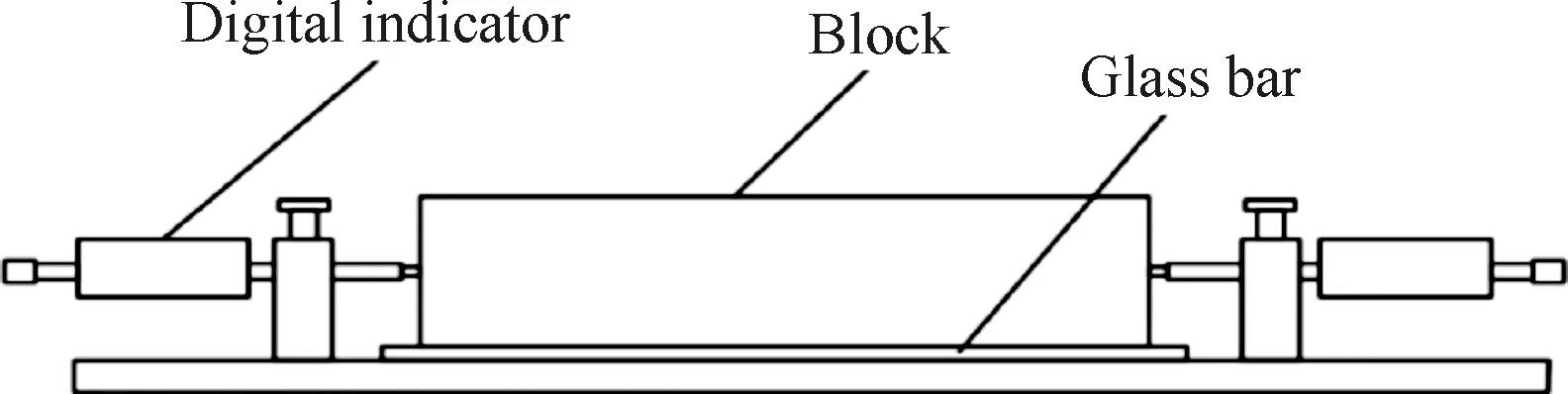

干燥收缩:控制固化土拌合物流动扩展度为(230±10) mm,固化剂与水泥分别外掺页岩土质量的8%、12%、16%、20%,成型 40 mm×40 mm×160 mm棱柱体试块,待固化土试样标准养护28 d后,放置在干燥室(温度为(20±2) ℃,相对湿度为50%),采取支架法(见图2)进行干燥收缩试验。

图2 流态固化土的干燥收缩装置Fig.2 Drying shrinkage device of fluid solidified soil

压汞试验:待固化土干燥收缩测试完成后,取体积约1 mm3的试样并用无水乙醇浸泡,而后放置烘箱中烘干24 h,烘干后采用Autopore IV9500型压汞仪进行孔结构测定。

重金属浸出试验:测试方法参考HJ/T 299—2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》,评价指标参考GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》。

2 结果与讨论

2.1 无侧限抗压强度

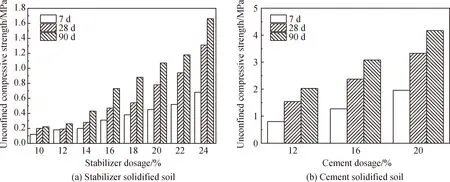

图3为流态固化土的无侧限抗压强度随固化剂掺量和水泥掺量的变化规律。由图3可知,固化土的流动扩展度为(230±10) mm,固化剂掺量>16%时,固化土的28 d强度≥0.47 MPa,90 d强度≥0.73 MPa,满足一般填筑工程的要求,同时固化剂固化土的强度比q28 d/q7 d=1~1.9、q90 d/q28 d=1.1~1.6,即固化土强度随龄期增加而持续增长,这对填筑工程是十分有益的。回填固化土在后期可能因工程工艺或检修等因素需要二次开挖,因此回填材料的强度不宜过高[12-13]。在这种情况下,宜选择固化剂固化土,水泥固化土不仅成本高,还可能因强度富余量过大,造成二次开挖困难[14-15]。

图3 流态固化土无侧限抗压强度试验结果Fig.3 Test results of unconfined compressive strength of fluid solidified soil

2.2 微观形貌

土是由不同成分和不同尺寸固相颗粒所组成的多相混合体系,土体的强度并不取决于黏土中基本结构单元的强度,而是由土颗粒间的连接强度决定[16]。图4为页岩土与掺16%固化剂标准养护28 d的固化土的微观形貌照片。与页岩土相比,加入16%固化剂后,土的微观结构发生了明显的变化。页岩土结构单元为单粒、微团粒,呈不规则的扁平状、片状,土颗粒大小不均匀,通过面与面、面与边等方式接触,土结构骨架松散,颗粒间连接弱,最终形成了不同尺寸和形状的孔隙与裂隙;而固化土中结构单元变为团聚体、微团粒、单粒,三者形成骨架结构,团絮状的物质附着在土颗粒表面,联结土颗粒,孔隙和微裂隙明显减少,孔隙率降低,土体变得较为致密。试验结果表明,稻壳灰-脱硫灰-钢渣粉水化过程中促使土颗粒团聚成大团粒,同时通过水化反应生成絮状水化硅酸钙(C-S-H)、水化硅铝酸钙(C-A-S-H)凝胶与针棒状钙矾石晶体进一步填充在土团粒间,将页岩土的颗粒黏结在一起,使得土体强度显著提高。

图4 页岩土和固化剂固化土SEM照片Fig.4 SEM images of shale soil and stabilizer solidified soil

2.3 干燥收缩

流态固化土为获得高流动性而需要大用水量,这意味着固化土一旦暴露在相对干燥的环境中,将会因自由水分蒸发而引起较大的干燥收缩。固化剂固化土和水泥固化土的干燥收缩变化规律见图5。为进一步探究固化土干燥收缩变化的原因,采用压汞试验测试固化土试样的孔隙分布特征。研究[17]表明,孔径可以分为<20 nm(无害孔)、20~50 nm(少害孔)、50~200 nm(有害孔)和>200 nm(多害孔)。固化土孔径分布特征见表2。

图5(a)为固化剂固化土的干燥收缩变化规律。由图5(a)可知,固化剂固化土的干燥收缩主要发生在干燥收缩前7 d,随后趋于稳定。在0~3 d,固化土的干燥收缩值对固化剂的掺量变化不敏感,从表2可知固化土的孔隙率范围为35%~36%,即流态固化土总的孔隙率较大,而水分蒸发首先从大孔开始[18],因此固化土前期的干燥收缩值较接近;在5~28 d,固化土的干燥收缩值随固化剂掺量的增加而降低,这是因为随着固化剂掺量的增加,体系内生成了更多的钙矾石,改善了固化土的孔结构,多害孔(>200 nm)的占比由83.93%降至74.67%,无害孔(<20 nm)的占比由1.94%增加至2.33%,微观结构更密实,表现为固化土的干燥收缩值随固化剂掺量的增加而降低。

表2 固化土的孔结构参数Table 2 Pore structure parameters of solidified soil

图5 固化土的干燥收缩试验结果Fig.5 Test results of drying shrinkage of solidified soil

作为对比,测试了水泥固化土的干燥收缩变化规律(见图5(b))。水泥固化土的干燥收缩主要发生在前14 d,随后趋于稳定。当水泥掺量为8%~16%,固化土的干燥收缩值随水泥掺量的增加而增加,但当水泥的掺量为20%,固化土的干燥收缩值反而降低。这主要是由于水泥掺量由8%增加至16%,水化产物数量增加,固化土的微观结构更加密实,少害孔(20~50 nm)的占比增加,孔径的细化引起毛细负压增大[19-20],即宏观表现为水泥固化土的干燥收缩值随着水泥掺量的增加而增加;当水泥掺量为20%,固化土的模量增加,对收缩变形的约束增强,且固化土中无害孔(<20 nm)的占比明显增加,此时水泥掺量增加带来的收缩抑制作用占主导地位,即表现为水泥掺量为20%,固化土的干燥收缩值降低。

对比图5(a)与(b)可见,固化剂固化土的干燥收缩值整体上低于水泥固化土。这主要是由于水泥固化土中≤50 nm的孔径占比更高,引起的毛细负压更大。另一方面,水泥固化土的水化产物主要是C-S-H、水化铝酸钙(C-A-H)凝胶、Ca(OH)2晶体(见图6(a)),而固化剂固化土的水化产物主要是钙矾石晶体(见图6(b)),膨胀性产物钙矾石填充在固化土内部的孔隙,能够提升固化土密实度,补偿部分干燥收缩。另外,对比图6(a)与(b)发现,与固化剂固化土相比,水泥固化土的微观结构更为密实,这与固化土的无侧限抗压强度、孔结构变化规律一致。

图6 标准养护28 d的固化土SEM-EDS照片Fig.6 SEM-EDS images of solidified soil after standard curing for 28 d

2.4 重金属浸出性能

考虑到低品质固废制备的固化剂中含有少量的重金属元素,存在潜在的环境安全问题。根据原材料的XRF试验结果,对固化土试样(固化剂掺量为页岩土质量的10%、20%,标准养护90 d)进行部分重金属元素的浸出量分析。表3为重金属浸出试验结果。由表3可以看出,固化土中的Pb、Cr金属总含量均低于最低检出限,Se、Ba金属含量远低于GB 5085.3—2007限值,即多固废协同制备的固化土在服役期间基本上不存在环境安全问题。

表3 重金属浸出试验结果Table 3 Heavy metal leaching test results

3 结 论

(1)采用低品质多固废协同制备的无熟料胶凝材料(固化剂)固化页岩土,流动扩展度控制在(230±10) mm,固化剂掺量>16%时,固化土的28 d强度≥0.47 MPa,90 d强度≥0.73 MPa,可以满足大部分填筑材料的要求,且基本上不存在重金属溶出量超标的风险。

(2)多固废协同胶凝材料在水化过程中会促使细小土颗粒絮凝成大颗粒,团聚现象明显,水化生成的C-S-H、C-A-S-H凝胶、钙矾石晶体等产物使得土体孔隙得到进一步填充,絮状的凝胶与钙矾石相互交织,附着在土颗粒表面,联结土颗粒,使得土体强度显著提高。

(3)采用固化剂制备的流态固化土,其硬化体的干燥收缩值随固化剂掺量的增加而降低,且明显低于同掺量的水泥固化土;水泥掺量为8%~16%时,水泥固化土的干燥收缩值随着水泥掺量的增加而增加,超过16%后出现降低趋势;固化剂固化土的水化产物以钙矾石为主,这是固化土干燥收缩值小的主要原因。