基于机器视觉的机器人仿生机械手避障轨迹控制系统

2022-11-01张磊,吴颖

张 磊,吴 颖

(1.河南将帅智能科技有限公司,河南 郑州 450000;2.郑州经贸学院计算机与人工智能学院,河南 郑州 451191)

0 引言

现阶段,随着机械制造和电子行业产业链的不断扩大以及机器人技术的不断成长,各种类型的机器人在人们的生活和生产过程随处可见[1]。机器人需要具备较高的灵敏度和适配性,通过其内部程序的设置可进行各种高强度的工作。

在机器人的所有零件程序构成中,最为重要的是避障控制程序,一旦控制程序出现错误,就会出现误撞等危险现象,不但会影响工作质量还会造成不必要的人身或财产安全[2]。该现象在机器人的仿生机械手上表现尤为明显,常见的机械手避障轨迹控制系统难以保证控制的时效性,容易导致系统内部的机制时效关联性降低,口令到达和反馈信息接收不能同步,影响控制效率还会丢失数据。

因此,针对因外界磁场信号干扰因素过多、数据反馈机制时效性较差导致控制精准度不高的问题,提出一种基于机器视觉的机器人仿生机械手避障轨迹控制系统。

1 控制系统总体结构

本文将机器视觉技术贯穿整体控制系统与硬软件模块规划相结合,建立逻辑通顺、结构连贯性强的主动控制系统。机器人仿生机械手避障轨迹控制系统的整体结构分为硬件模块和软件模块。其中,硬件模块是由主动控制器、伺服驱动器、无线通信器和无线传感监测器组成;软件模块主要提供机械手避障轨迹关键参数的计算及内部主动避障的控制。控制系统的整体结构框架如图1所示。

图1 机械手避障轨迹控制系统总体框架

图1中机器手控制的搭载设备是由美国Microsoft公司生产出品的MP4021GS-A-Z主动控制器以及SL3210-5FE11伺服驱动器。该伺服驱动器拥有多种电源适用接口、多样化的外部储存机制以及内部供电机制,具有能耗低、电源储量高等优点[3]。为保证控制信号的时效性,系统设置了新型的总线体系,数据传输速度可达到156 MHz,并搭载美国Microsoft公司LHE118-10款芯片作为处理核心。采用搭载机器视觉技术的图像摄影装备采集机器人仿生机械手避障轨迹图像信息,提取采集图像中的关键信息,结合图像中机械手避障轨迹及中心像素点的位置坐标,实现串联性的主动控制。

2 系统硬件设计

根据机器人系统的硬件需求,在控制系统内部设置中央处理器用于处理采集到的图像信息;设置电源供电模块,为系统的驱动器和主动控制装置提供电量支持。系统硬件的整体结构如图2所示。

图2 系统硬件总体结构

为了增强中央处理器的数据信息吞吐能力,系统挑选2组SDRAM(视域机器人)32位网络宽度,通过外部设立的网络带宽加快信号的传输速度,提高处理器的开发与应用性能,增强控制系统的时效性。在进行任务调度时,将控制任务按照重要等级划分优先序列[4],并结合任务所需的时间进行二次组合排列,缩短任务调控浪费的时间,提高系统运行效率的同时还能保证控制统一。

3 系统软件设计

3.1 机械手避障轨迹捕捉模块

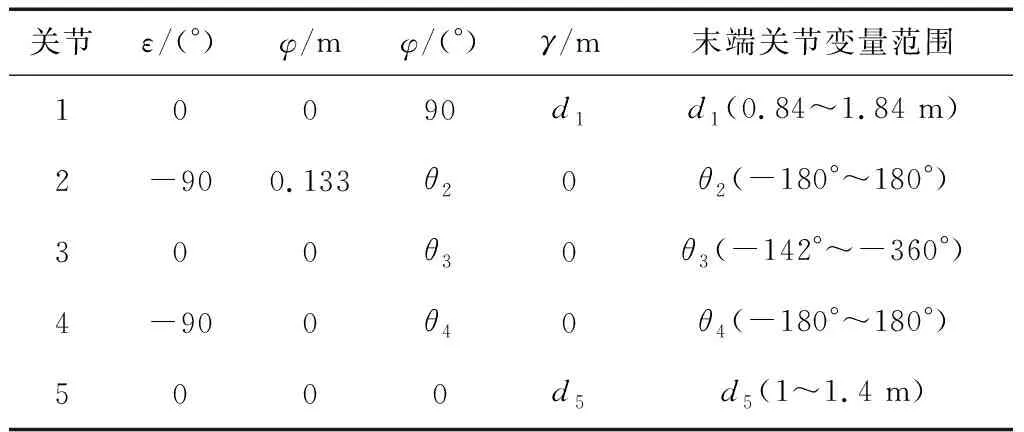

为保证系统对机器人仿生机械手避障轨迹的控制精度,采用视觉图像技术捕捉避障轨迹的高分辨率图像,通过图像获取其中的关键控制点参数,对参数进行划分,建立坐标系实现高精度避障轨迹控制。本文建立的仿生机械手避障轨迹参数如表1所示。

表1 仿生机械手避障轨迹参数变量

以上述建立的避障轨迹坐标系和基于运动学得出的关键运行参数为基础,通过坐标系位置的变换推导出避障位姿坐标的实时变换矩阵为:

(5)

根据控制系统中机器视觉摄影仪在坐标系中的位置得出总体变换矩阵为

(6)

ε、φ、φ、γ分别为在x、y、z方向上的角速度值、关节运动幅度、伸缩值和舒张值。机器视觉摄影仪在坐标系中的位置方程为

(7)

lx、ly、lz分别为在机器视觉摄影仪x、y、z轴上的具体位置。机器视觉与机械手避障轨迹坐标捕捉间存在一定关联性[5-6]。通过视觉变换特性得出平移运动下的机械手关节变换关系为

Mv1=To+Melv1

(8)

Melv1为机械手关节平移运动量;To为坐标系中点o的位置。机器视觉摄影仪器内部观测点具有捕捉性,可以在视野范围内精准捕捉到关节旋转角的转换量[7-8],利用该转换量对机械手关节的旋转量进行描述,可得

Mv2=To+Melv2

(9)

Melv2为机械手关节旋转运动量。

由式(8)和式(9)推导得出机械手关节旋转量为

Mr=To+Mv1+sinMv2

(10)

基于此,可通过机器视觉摄影仪捕捉到机器人仿生机械手的实时动作,利用矩阵计算避障时关节处发出的旋转、平移或其他避障轨迹,根据得出的轨迹参数进行下一步的主动控制,降低后续系统控制的误判率,提高准确性。

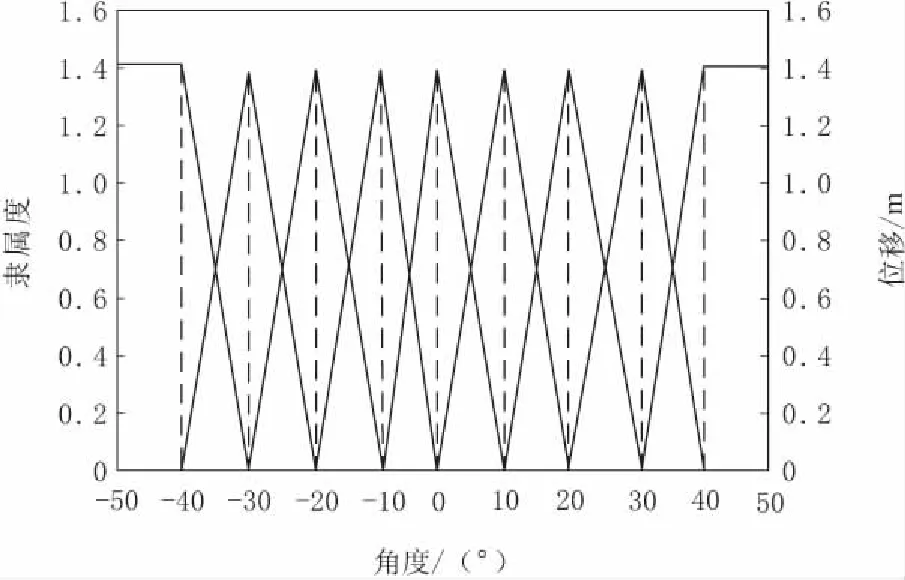

3.2 机械手末端关节避障轨迹控制模块

本文采用机器视觉技术结合机械手避障轨迹的隶属度实现有效控制。首先,设定机器人的内部视觉范围为[-30°,30°]。将0作为初始值,通过式(10)计算得出机械手关节旋转量数值。基于3个方向的隶属度函数如图3所示。

图3 正方向、平移、旋转角与障碍物距离的隶属度曲线

由图3可知,旋转角α、平移角β的隶属度曲线呈规律性变动。其中,正方向表示向右运动、负方向表示向左运动。

假设末端关节的空间运动变量为q∈Mm及工作变量为p∈Mm,对二者关系定义为

q=G(p)

(11)

G(°)=Mn→Mm为一个连续性的控制目标函数[9-10]。根据该函数对式(11)进行求导计算可得

q°=G(p)p°

(12)

机械手末端关节抓取主动控制方程为

(13)

p[t+1]、p[t]为机械手在第t+1和t时刻下正方向避障轨迹幅度阈值;q[t+1]、q[t]为机械手在第t+1和t时刻下斜方向避障轨迹幅度阈值;δ为控制参数。根据式(13)的阈值调节,就可以对机械手避障轨迹幅度进行精准控制。

4 仿真实验

为验证上述设计的基于机器视觉的机器人仿生机械手避障轨迹控制系统的可行性,设计如下实验。

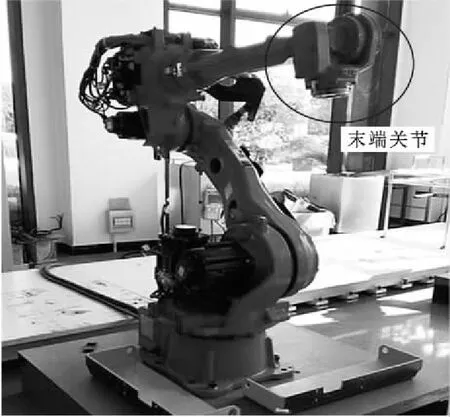

4.1 测试环境

本次仿真实验以某工业生产线全自动机器人作为实验对象,对其末端关节实施避障控制。机器人的运动底盘为全方向移动底盘,为提高运动轨迹的覆盖率,在机器人底部安装三相编码电流器,用于系统提取内部的驱动信息,以便操控机器人移动。轨迹捕捉仪器采用的是Poly Studio E70款摄像头,系统编程语言为C++。为保证实验质量,根据机器人机械手关节运动的特点,设置1组避障轨迹路径,在该路径范围中控制机器人进行相关运动,实验中障碍物的边界清晰和环境地面都较为清晰。实验对象如图4所示。

图4 机器人仿生机械手末端关节控制对象

4.2 机械手避障轨迹控制效果

根据实验需求,设立2种避障轨迹控制测试方案。建立与实际避障轨迹同等比例的坐标系,通过坐标系位置准确判定本文系统对机械手避障轨迹控制的有效性。

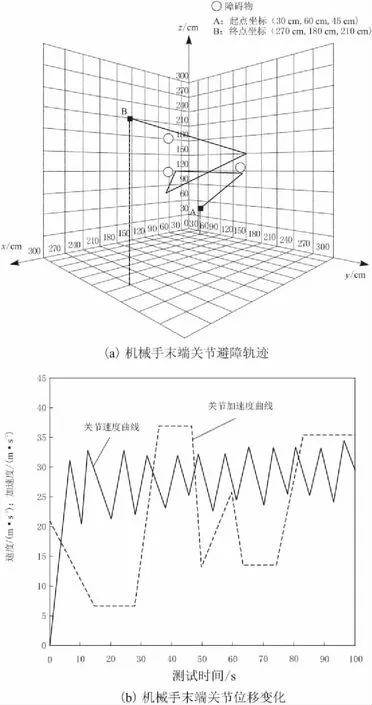

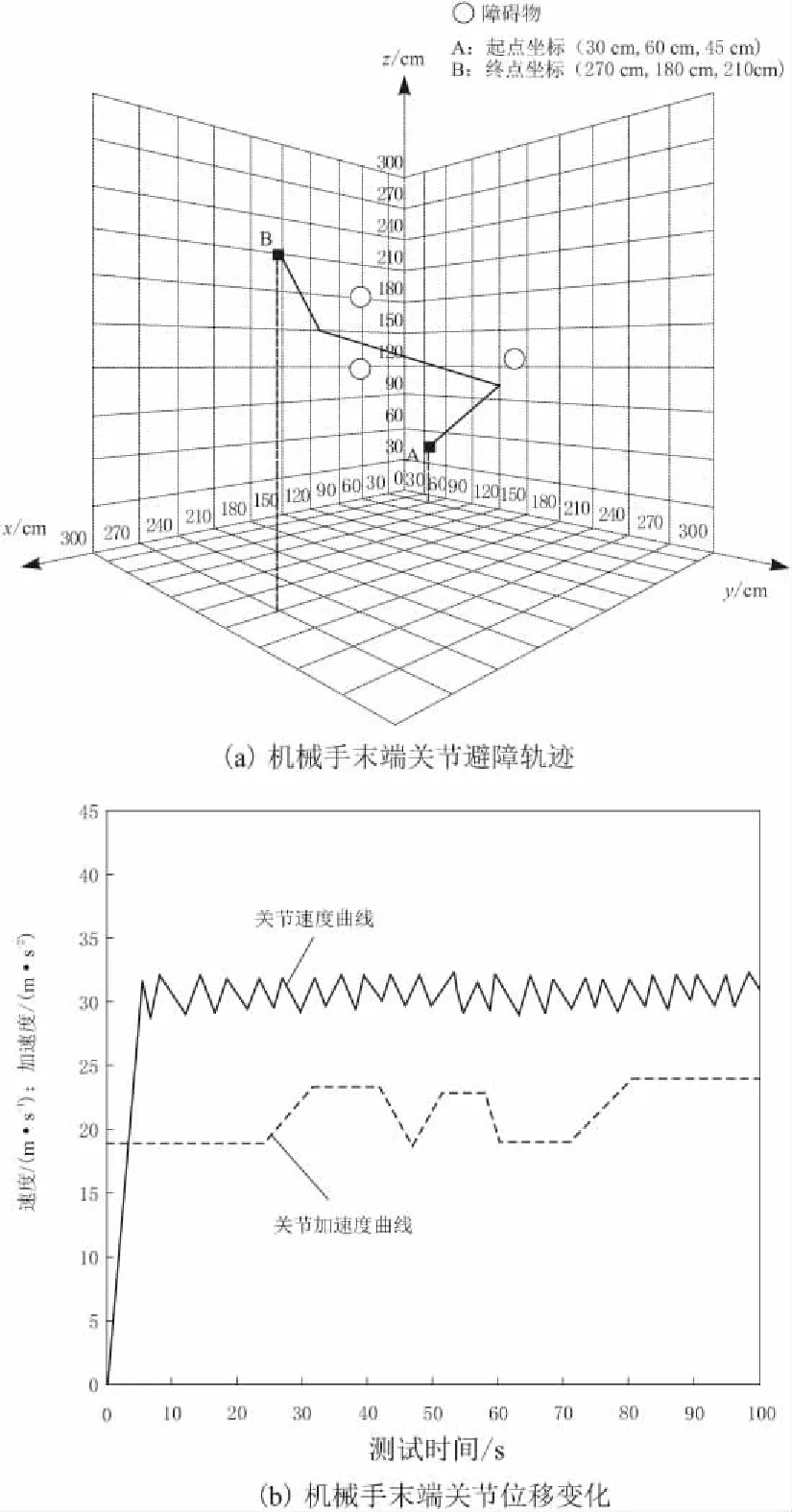

a.要求机械手末端关节按照坐标系中(30 cm,60 cm,45 cm)为起点进行避障运动直至(270 cm,180 cm,210 cm)结束,路径范围内存在多个障碍物,末端关节需要依靠原始的避障程序进行运动,以此作为本次控制实验的参照组,对比判定本文系统的控制性能。

b.实验内容与a相同,在不改变外设条件的情况下,运用本文系统对末端关节进行避障轨迹控制,起点坐标、终点坐标与初始情况相同,同样进行避障动作,具体观察测试本文系统控制避障性能。

为让实验结果更便于观察,提取控制前和控制后机械手末端关节的关键节点坐标,运用三维坐标系进行表达描述,实验结果如图5和图6所示。

图5 控制前仿真实验结果

图6 控制后仿真实验结果

由图5a可以知道,控制前机器人仿生机械手末端关节的避障轨迹误判率较高, 轨迹曲线与障碍物之间的位移间隙较小,存在一定的碰撞风险且轨迹路径较长,位移量较大,说明控制前机器人的障碍物避障程序表现较差,不能预先判定障碍物的准确位置,导致机械手在触碰到障碍物时才会触发被动机制,避障能力差。

由图5b可以知道,机械手末端关节的速度稳定性不强,在运行时经常出现高频加速或低频降速现象。出现这种现象主要由几项因素导致:一是因内部避障程序对物体识别的精准度较差、技术不成熟,导致在接受到信息时不能很好地反馈给下层机制,出现时差影响避障精度;二是抗干扰能力较弱,出现外界干扰信号的影响时,不能及时处理,降低机器人避障性能。

由图6a可以知道,在同等的实验条件下,经过本文系统控制后,末端关节避障轨迹曲线明显得到了改善。轨迹曲线与障碍物之间存在一定的位移间隙,间隙值均大于35 cm,属于风险范围外,与控制前相比,避障路径也有一定的缩短。

由图6b可以知道,控制后末端关节加速度和速度曲线的稳定情况明显变好,没有出现过高或过低的速度峰值,改善了机器手末端关节避障时的骤然加速现象,降低误触风险,提高机械手的稳定性和平衡性,整体控制性能表现较好。

5 结束语

针对机器人仿生机械手因避障程序不灵敏导致的触碰危险等问题,本文以机器人进行避障动作时产生的动态参数为基准,建立避障轨迹主动控制系统实现有效解决。系统主要以机械手关节的运动参数为主要切入点,建立坐标系精准计算节点位置。利用机器视觉技术捕捉机械手避障轨迹,通过建立的空间变量矩阵,取得关节旋转、平移及正方向、斜方向上的动作阈值,根据实际情况对阈值进行控制调节。仿真实验证明,所提系统控制效果较好,误撞率较低,口令传达的实时性很强,在实际工程中具有很好的应用价值。