数控机床机械手柔性定位控制方法研究

2022-11-01雷利霞马小荣温晓荣

雷利霞,马小荣,温晓荣

(神木职业技术学院机电工程系,陕西 神木 719300)

0 引言

随着现代工艺水平的大幅提升与工业技术的不断发展,人们对产品生产效率与质量方面的要求也越来越高。在工业生产中,机床行业是一种先锋制造业,能够为设备与产品的生产和制造提供强有力的技术支撑,其工业水平与国家经济发展走势息息相关。

数控机床是一种高灵活性、高速度和高性能的机床设备,在近几十年中获得了长足的发展。机械手是数控机床中的重要装置,集合了液压技术、电气技术和机械技术,能够对调当前将完工工序使用刀具与下一工序使用刀具,以便快速推进下一工序的执行。为方便机械手能够准确、迅速地换刀,通过刀库对刀具进行存放。要想实现数控机床的技术发展,首要问题就是提高机械手和刀库的稳定性。

机械手柔性定位控制技术的发展对于机械手稳定性、数控机床加工效率以及企业制造和生产自动化程度等方面的提升都有很大意义。文献[1]对机械手视觉定位控制中的图像处理问题进行了研究,设计了一种用来定位图像的NMAK方法;文献[2]对加工数控机床包装机械手的定位控制问题进行了研究,结合预测控制和视觉反馈设计了一种定位控制方法。然而在实际应用中发现,以上2种方法存在关节定位误差与整体定位误差较大的问题,因此,本文设计一种新的数控机床机械手柔性定位控制方法,以期提高机械手定位控制精度。

1 数控机床机械手柔性定位控制方法设计

1.1 作业臂运动学建模

数控机床实际操作场景如图1所示。

图1 数控机床实际操作场景

图1中,数控机床机械手的作业臂1共有3个关节,其中,第1个关节是旋转关节,第2个关节和第3个关节是伸缩关节与纵移关节。而作业臂2相比作业臂1多了1个横移关节。在柔性条件下,构建数控机床机械手的双作业臂运动学模型。

对于作业臂1来说,在奇臂行走轮中心位置上设置基坐标{0},在套筒中心位置上设置连杆末端坐标系{3}。根据D-H坐标系的实际规则[3],获取作业臂1的关节实际坐标系分布情况,构建作业臂1的坐标系变换矩阵,即

(1)

将作业臂1的实际连杆参数代入式(1)中,获取作业臂1的3个连杆坐标系相较于上一个连杆坐标系的对应坐标变换矩阵[5],即

(2)

(3)

(4)

(5)

(6)

(PX,PY,PZ)为作业臂1关节运动时的空间实时坐标;(Δω1,Δd1,Δd2)为关节变量的空间坐标;γx、γy、γz为机械手旋转误差补偿定值[7]。

对于作业臂2,构建的运动学模型为

(7)

(Ax,Bx,Cx)为横移关节伺服控制坐标;Jm、Tm、Fm为横移关节等效扰动标称值[8]。

1.2 抓手气动定位控制

根据构建的作业臂运动学模型,对机械手抓手实施气动定位控制,设计协调于刀库控制系统的抓手气动定位控制系统硬件与控制程序。

本文设计的抓手气动定位控制系统的硬件构成包括超声波传感器、气体回路控制模块、感应开关和输入模拟量控制板。其中,超声波传感器的设计具体如下:所设计的传感器是一种电容式微型传感器,将环氧树脂敷铜薄板作为传感器基底和下电极,选择的薄板厚度是1.5 mm,其中敷铜层的实际厚度为15 μm。为降低寄生电容对传感器性能的影响,对敷铜层实施图形化处理,只留出引线和下电极部分[9]。在基底上进行聚酯薄膜的粘贴,将其作为空腔支撑。压实粘贴的聚酯薄膜,使其厚度均匀,将其最终厚度控制在25 μm左右。在粘贴的聚酯薄膜上对空腔孔径进行制作,并在孔径中固定铝膜作为振动薄膜[10]。在振动薄膜和基底上引出传感器的2个工作电极,完成传感器的制作。

将多个超声波传感器分别放置在抓手的各部分,利用其进行超声波传感器测距定位。

气体回路控制模块主要基于I/O匹配技术与气体回路控制技术设计一种气体回路控制器。设计的气体回路控制器具体由Ovation 控制系统、气体回路控制卡、输入输出 I/O控制卡、CPU 控制卡、闪存卡、随机储存卡以及网络控制卡构成。

感应开关选用型号为BAW012-PF68-84的感应开关,其最大输出电流可达10 mA,具备线性放大功能[11],抗干扰性强。

输入模拟量控制板根据感应开关的输出电流范围来选择,比较后选择西门子SM443型的输入模拟量控制板,通过该控制板对电流输入信号进行接收[12]。

设计的控制程序为PLC精定位控制程序,能够对抓手气动信号进行接收,当接收到信号后,通过PLC对定位程序块进行调用,定位程序块会对感应开关经输入模拟量控制板转换后的值进行读取并对二者差值进行比较,从而对抓手定位位置进行确定。通过执行程序块对抓手停止运转的命令进行执行,接着使抓手执行还刀或取刀的动作。

1.3 其余部件的定位控制

机械手的手臂各关节及基座等位置使用的定位控制系统为伺服电机驱动与PLC定位控制系统。在该定位控制系统中,硬件选用光编码器、分周处理器和伺服驱动器,软件程序通过PLC编制。

光编码器的构成设计具体为:信号处理电路、接收元件、发光元件、码盘和旋转轴,通过光编码器能够形成信号反馈,实现伺服电动驱动控制。

分周处理器用于信号的分周处理,选用的分处理器型号为DAA23-5E。

伺服驱动器选用EtherCAT32总线伺服驱动器,采用FPGA+DSP体系结构,能够加快数据的采集与处理速度,具有丰富的模拟量与数字量接口。

通过PLC编制的软件程序为PLC脉冲串输出程序。通过该程序能够对PLC输出的PTO脉冲频率与个数进行控制,从而实现机械手其余部位的定位控制。

2 实验测试与分析

2.1 实验环境

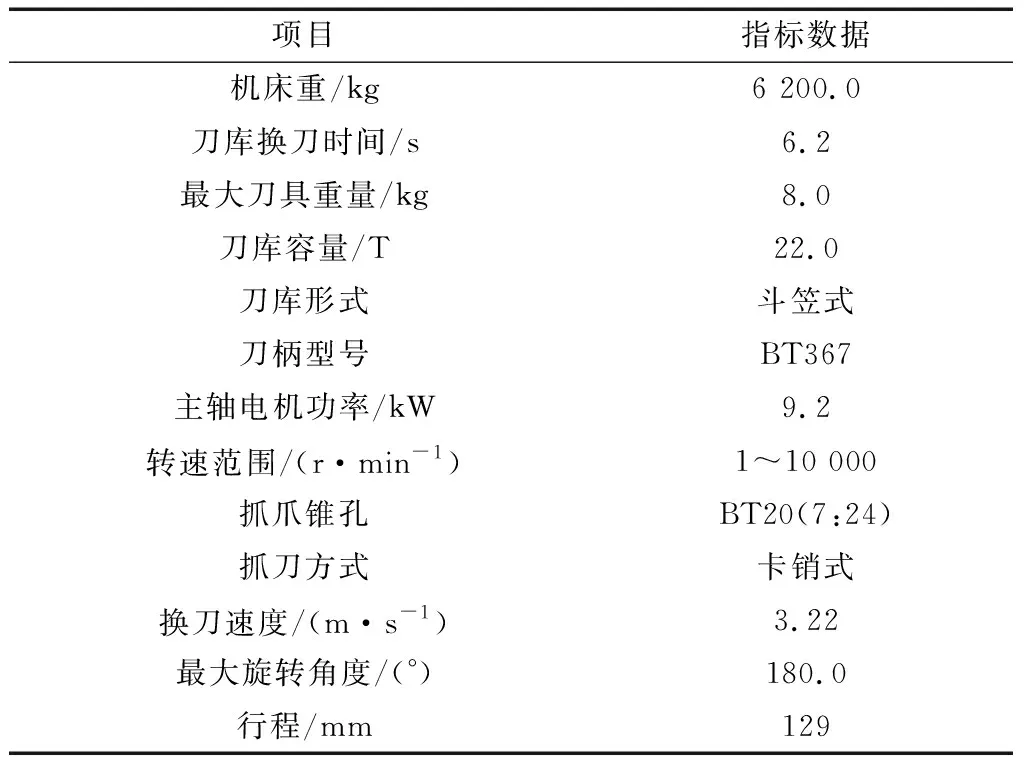

在图1所示的数控机床上通过某机械手对本文方法进行性能测试。实验中的机械手型号为QH-2型数控机械手,数控机床与机械手的技术指标如表1所示。

表1 数控机床与机械手的技术指标

对该机械手进行柔性定位控制,对本文方法的性能进行测试,具体测试项目包括旋转关节定位效果、旋转关节、伸缩关节、纵移关节的变量值相对误差以及X、Y、Z这3个方向的平均定位误差。

2.2 旋转关节定位效果测试

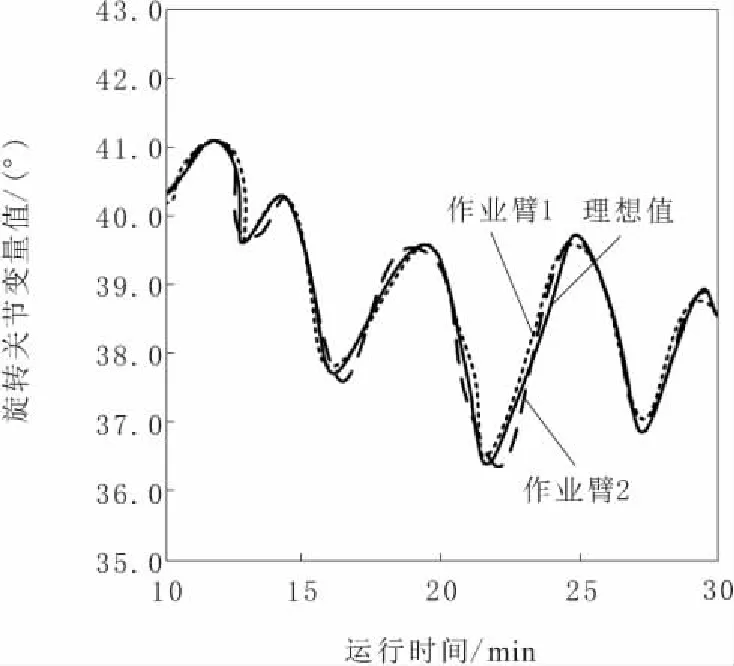

测试机械手2个作业臂的旋转关节定位效果,也就是对旋转关节的定位变量值进行测试,并将其与理想定位变量进行比较,测试设计方法对旋转关节的定位控制效果。结果如图2所示。

图2 旋转关节的定位变量值测试结果

由图2可知,通过本文方法进行柔性定位控制后,机械手2个作业臂的旋转关节定位变量值与其定位理想值十分接近,整体差异不超过0.3°,说明本文方法的旋转关节定位控制效果较好。

2.3 关节角度误差测试

测试机械手2个作业臂旋转关节、伸缩关节和纵移关节在柔性定位控制中的角度定位变量值相对误差,也就是对各关节的定位精度进行测试。结果如图3所示。

图3 关节角度误差测试结果

由图3可知,2个作业臂旋转关节、伸缩关节和纵移关节在柔性定位控制中的角度定位变量值相对误差都较小。其中,作业臂1的定位变量值相对误差最高不超过0.5°;作业臂2的定位变量值相对误差最高不超过0.4°,说明本文方法各关节角度的定位精度都较高。

2.4 3个方向的平均定位误差测试

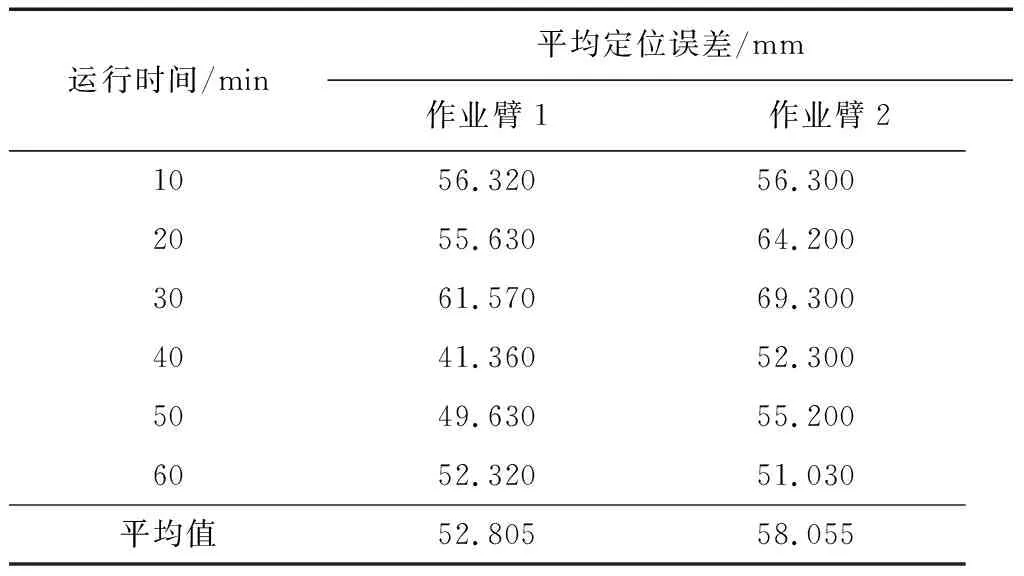

利用本文方法进行柔性定位控制后,测试机械手在X、Y、Z这3个方向的平均定位误差,结果如表2所示。

表2 平均定位误差测试结果

由表2可知,作业臂1在X、Y、Z这3个方向的平均定位误差较低,平均定位误差为52.805 mm;作业臂2在X、Y、Z这3个方向的平均定位误差也较低,平均定位误差为58.055 mm,说明本文方法的机械手定位误差整体较小。

3 结束语

研究数控机床机械手柔性定位控制问题对于增强数控机床自动化程度,提升数控机床作业效率来说,有着重要的应用价值与理论意义。在本文的研究中实现了作业臂的运动学建模与在柔性条件下机械手的准确定位控制,取得了一定研究成果。