面向非合作目标的柔性捕获器设计与动力学建模

2022-11-01康荣杰周永翔杨铖浩

康荣杰,周永翔,杨铖浩

面向非合作目标的柔性捕获器设计与动力学建模

康荣杰1, 2,周永翔1,杨铖浩1

(1. 天津大学机构理论与装备设计教育部重点实验室,天津 300350;2. 中国科学院沈阳自动化研究所机器人学国家重点实验室,沈阳 110016)

为更好地实现对动态非合作目标的捕获,设计开发了一种多臂式柔性捕获器.这种捕获器的原理类似海葵等生物捕猎的方式,不依赖单个柔性臂的精准夹持而是靠多根臂所构成的臂群实现聚拢、挤压等动作,以完成对目标物体的捕获.基于能量守恒和动量守恒原理对非合作目标物体与柔性臂的碰撞问题进行分析,给出了发生碰撞后柔性臂与目标物体各自的运动参数.为进一步分析柔性臂的动态变形过程,采用多个线性关节和扭转关节的组合对单根柔性臂进行描述,并基于牛顿法对各离散关节进行受力分析,建立了柔性臂的动力学模型.将柔性臂整个变形过程离散为多个微小时间段运动的集合,通过动力学分析得到当前时刻的动力学参量,经过一个微小时间内的运动后即可得到下一时刻各质点的位置,迭代进行上述步骤便得到了柔性臂的动态变形过程.而后,通过实验确定单臂动力学模型的最优参数,并将参数优化后的动力学模型在不同加载情况下与单臂样机进行对比,验证了动力学模型的准确性.最后,在单臂动力学模型的基础上建立包括多根柔性臂的捕获器三维模型,进行非合作目标捕获的仿真与样机实验.结果表明:所设计的臂群式柔性捕获器能够很好地完成动态非合作目标捕获任务,所建立的捕获器三维仿真模型可以基本反映动态捕获过程.

非合作目标捕获;臂群捕获;柔性臂动力学;结构设计

近年来,随着空间碎片清除、水下样本探测等场景中对于动态非合作目标捕获的需求越来越高,其捕获机构的研究逐渐成为研究热点[1-2].非合作目标是一种不受控制的目标,其形貌特征和运动特征在捕获之前无法确切得知,意味着捕获器与被捕获的非合作目标之间没有专用的捕获接口,一个面向非合作目标的捕获器需具备捕获具有不同特征目标的能力.

目前已经提出的非合作目标捕获方法从机构特性上可分为刚性捕获和柔性捕获两种类型.其中,刚性捕获方式是最早应用到非合作目标捕获中的技术,文献[3-9]中即为各国宇航局开展的空间非合作目标捕获的任务及项目,各任务系统均以单一(或多个)刚性机械臂作为捕获执行机构搭载末端刚性执行器完成空间装配和非合作碎片清除等工作,这种方式的优点在于机械臂技术较为成熟,末端位置可控性高,捕获成功后系统稳定性好.而缺点在于捕获距离有限,刚性机械臂与刚性末端执行器对于捕获过程中碰撞冲击的吸收能力差,且末端执行器多为多指夹持器,对于捕获姿态的精度要求较高.另一种刚性捕获器的原理是通过刚性触手环抱的方式夹紧目标物体[10-11],这种方式相较于机械臂捕获来说具有结构简单、质量轻、可捕获体积更大的优点,但由于刚性触手对于物体形状的贴合性较差,易将被捕获物弹开导致捕获失败.为了克服这一缺点,许多研究人员提出了通过多关节拟合出贴合性更好的触手或直接采用柔性触手材料,如Liu等[12]提出的连杆式仿象鼻连续型机器人虽然一定程度上提升了触手的包络性,但夹持力下降,且捕获的方向单一,对于动态非合作目标的捕获效果并不理想.

柔性捕获方式是指捕获器的执行机构为网或布等柔性材料,通过将这些柔性结构与被捕获目标通过包裹等方式绑定成一个组合体后收回捕获器从而完成捕获.柔性捕获方式主要包括绳网捕获与绳爪捕获等,国内外许多科研机构已展开过许多相关研究[13-16].绳网类的柔性捕获方式拥有更大的捕获范围和误差允许范围,但同时也使得整个机构难以控制,且在重力的影响下很难进行地面实验.目前已提出的动态非合作目标捕获机构,无论是刚性捕获器还是柔性捕获器都各有利弊,没有一种单一的捕获方法可以处理各种非合作目标捕获情况.

针对上述问题,本文提出了一种新的多臂式柔性捕获器方案,该方案结合了刚性捕获的稳定性和柔性捕获的适应性,能够充分利用柔性臂群之间的相互配合实现动态非合作目标的捕获.同时,为了描述捕获器柔性臂的碰撞及受力变形过程,提出了一种连续型柔性臂的动力学建模方法,而后进行了非合作目标捕获的动力学仿真以及样机实验验证,证明了臂群式非合作目标捕获方案的可行性以及柔性臂动力学模型的准确性.

1 柔性臂群捕获

1.1 机理介绍

自然界中有很多动物善于捕获动态非合作目标:章鱼、海葵等一些多腕足类动物或刺细胞类动物.它们的共同特点是多触须,可捕获多方向、不同形貌的动态目标.这种不依赖某一根触手的精准抓取,而是通过臂群之间的相互配合完成多方向动态目标捕获的方式无疑是一种容错率更高的方案.这种捕获方式的另一个特点就是类似捕蝇草的“陷阱”式捕获,陷入臂群的被捕获目标由于各个臂的缠绕阻挡而很难脱离,实现了目标物体“易进难出”的捕获效果.本文在捕获器设计中充分融合了臂群式捕获的优势,并将柔性臂的被动变形与主动驱动弯曲相结合,提高了捕获器对非合作目标的捕获能力.

1.2 捕获器方案介绍

图1(a)所示为臂群式柔性捕获器样机.样机整体分为驱动和执行两部分,驱动部分主要包括位于下方驱动箱内的直线电机和驱动盘,其位置关系如图1(c)所示.而执行部分由包括9根连续型柔性臂的臂群所构成.连续型柔性臂的主体结构如图1(b)所示,每根臂主体结构由中央脊椎丝、驱动丝和连接盘组成,驱动丝穿过连接盘上的通孔并与柔性臂末端的连接盘相固连,而每个连接盘通过球铰关节与其上、下两个连接盘相铰接,这样在保证中心骨架整体长度不变的同时也不会限制柔性臂向各个方向的弯曲运动.其中,驱动丝为可承受拉力的柔性丝,中央脊椎丝为既可承受推力又可承受拉力的超弹镍钛合金丝,连接盘材料为用于3D打印的工程树脂.由于中央脊椎丝以及各连接盘的支撑作用,整体的长度不发生改变,且中央脊椎丝受力时可弯曲变形,因此通过控制驱动丝的伸缩即可实现连续型柔性臂进行不同程度的弯曲.为了增加柔性臂在捕获时的摩擦力,在每根柔性臂的外侧增加了一层硅胶套筒,同时硅胶材料的弹性也会为柔臂弯曲变形后的回复提供额外的回复力.

捕获过程为:动态目标物体逐渐接近捕获器并与柔性臂发生碰撞,当碰撞后柔性臂发生一定程度被动弯曲时,会触发柔性臂根部的接触传感器产生信号并传送给控制器,从而控制直线电机驱动与之相连的驱动盘沿直线滑轨向下运动,由于各柔性臂的驱动丝均连接在同一驱动盘上,各驱动丝随之向下拉伸使得柔性臂群向内聚拢弯曲(如图1(c)所示);而目标物体在入射过程中与多根柔性臂的碰撞和摩擦使得其动能降低为0,且在臂群向中心弯曲聚拢的趋势下目标物体最终被任意3根或3根以上柔性臂包裹夹持并停留在捕获器中,完成了捕获过程.其中,由于目标物体最终可能被任意多根臂夹持,其最终停留的位置不一定在捕获器中心,只要在臂群范围之内即可.但是由于每根柔性臂的主动驱动弯曲方向都是朝向捕获器中心的,使得臂群有向中心聚拢的趋势,进入捕获器范围的物体在这种聚拢的作用下更容易停留在靠近中心的位置,而越靠近中心就越容易与更多的臂发生接触,使得物体更不容易脱落,捕获效果更好.

各柔性臂可沿基座上的滑槽进行位置调整,调整到某一位置后拧紧固定螺栓即可完成位置固定.单臂弯曲的方向取决于偏心驱动丝位置,驱动丝垂直向下穿过3条滑槽中的中间滑槽,其位置随柔性臂在滑槽上的位置改变而改变,而柔性臂弯曲方向可通过改变中间滑槽的开槽方向来改变.本文捕获器样机的中间滑槽开槽方向指向样机中心,目的是为了使柔性臂主动弯曲时臂群形成向中心聚拢的趋势以便更好地实现夹持,如果之后还有其他功能和应用场景的要求,可以针对不同的要求设计不同的开槽方向,从而改变柔性臂弯曲方向.

另外,臂群中柔性臂的疏密分布可沿滑槽改变各臂在基座上的位置来进行调整,柔性臂的长度可通过改变连接盘的数量以及纵向间距进行灵活调整,臂群所包含的柔性臂数量也并非固定不变,不同的疏密分布、柔性臂长度以及柔性臂数量会带来不同的捕获效果,可根据实际需要进行相应的调整.

2 柔性臂动力学分析

2.1 柔性臂受力变形分析

图2 柔性臂简化物理模型及质点受力分析

2.2 柔性臂上各关节分力计算方法

2.2.1 样机丝驱动力至模型驱动扭矩的映射

(1)

2.2.2 扭转弹簧回复力和线性弹簧回复力

2.2.3 阻尼所产生的扭矩和拉压力

根据上述各个关节内的分力,结合第2.1节中质点受力分析,可到各质点所有受力之和,进而求得当前时刻柔性臂上所有质点的加速度.至此,便得到了柔性连续型臂简化分析后的动力学模型.本文提出的关于柔性臂的动力学模型,本质上是将连续体离散为多个节点进行动力学分析,理论上可以对节点进行任意数量的扩展从而提高模型拟合的精确度,并且随着节点数量的增加并不会带来公式分析复杂度的明显增加,具有很强的可操作性.同时,本模型不仅关注柔性臂末端点轨迹,更关注全臂姿态在整个变形过程中的实时拟合程度,对于本文中这类需要依靠柔性臂本身的变形来完成某项任务的情况来说,能够获得大变形过程中全臂的姿态是非常必要的.

2.3 碰撞分析

2.3.1 目标与单根臂碰撞情况分析

2.3.2 目标与多根臂碰撞情况分析

当通过臂群的方式对目标进行捕获时,必然会存在目标物体与多根柔性臂发生碰撞的情况.在臂群建模时对每根柔性臂都进行了单独的动力学建模,物体从各个角度与柔性臂进行碰撞都可以进行动力学计算和仿真.

3 仿真与实验

3.1 柔性臂动力学模型参数选择

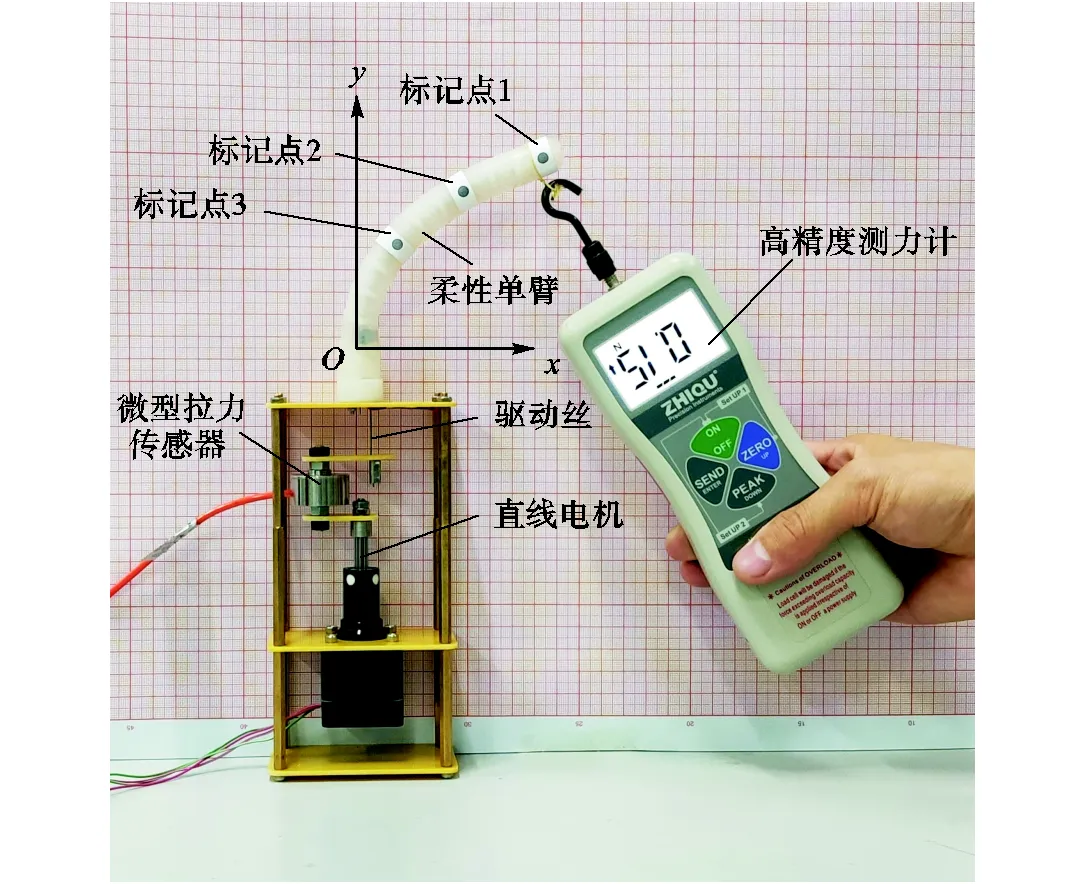

为确定柔性臂大变形动力学模型的各项参数,取一根柔性臂进行静力学及动力学实验,测定对应受力情况下柔性臂的姿态,然后对模型参数进行相应调整使得其静力学特性与动力学特性都能与实物相对应.实验所用柔性臂可弯曲部分长度为13cm,质量为40g,中央脊椎丝直径为1.5mm.图6所示为柔性单臂实验装置,主要包括直线电机、微型拉力传感器、柔性单臂、高精度测力计.直线电机通过牵拉驱动丝上下伸缩为柔性臂提供驱动力,结合微型拉力传感器的输出信号反馈可向柔性臂施加指定大小的驱动力,而通过牵拉与臂末端连接的测力计可向柔性臂末端施加指定大小的外力,且外力方向垂直于臂末端切线方向.

图6 柔性单臂实验装置

静力学实验分别选取以下3组代表性受力情况进行受力变形测定:

(1)驱动丝加载3.5N驱动力;

(2) 驱动丝空载,柔性臂末端加载外力0.15N;

(3) 驱动丝加载3.5N驱动力,柔性臂末端加载外力0.15N.

为得到每种受力下柔性臂的变形位置情况,在柔性臂上的3个等分位置处设置3个标记点,通过背景坐标网格即可读取标记点的位置数据.由于柔性臂在各个方向的变形效果是相同的,为方便拍摄测量,本实验中驱动力与外力处于同一平面,且该平面平行于背景坐标网格所在平面.静力学实验结果如表1所示.

表1 标记点位置静力学实验结果

Tab.1 Statics experiment results on the position of the markers

根据静力学实验结果,调整柔性臂动力学模型各项参数为:连杆数=6,线性关节弹簧弹性系数Lin=5000N/m,线性关节阻尼系数Lin=100N/(m·s-1),转动关节扭簧弹性系数Tor=6N/m,转动关节阻尼系数Rot=150N/(m·s-1).在调整后的柔性臂动力学模型中分别输入上述3种受力情况,得到如图7所示仿真结果.

图7 标记点位置静力学仿真及实验结果

为验证柔性臂动力学模型对于变形动态过程的模拟情况,通过高速摄像机对柔性臂变形过程进行连续拍摄,然后逐帧读取柔性臂上各标记点在背景坐标网格中的位置,将变形过程中多个时刻的位置绘制出来即可得到其实际动态轨迹.为避免外力加载过程中人为因素的影响,动力学实验采用只由电机加载驱动力的方式,驱动力大小为3.5N,加载时间0.1s.在柔性臂动力学模型中输入相同的驱动力参数可得到对应的轨迹仿真结果,动态轨迹实验结果与仿真结果的对比情况如图8所示.

由图7、图8中实验与仿真结果对比情况可知,本文所提出的柔性臂动力学模型的轨迹误差控制在5mm之内,能够较好地描述柔性臂受力变形过程,验证了柔性臂动力学模型的准确性.

图8 各标记点在x、y方向上的仿真与实际轨迹

3.2 单臂碰撞实验与仿真

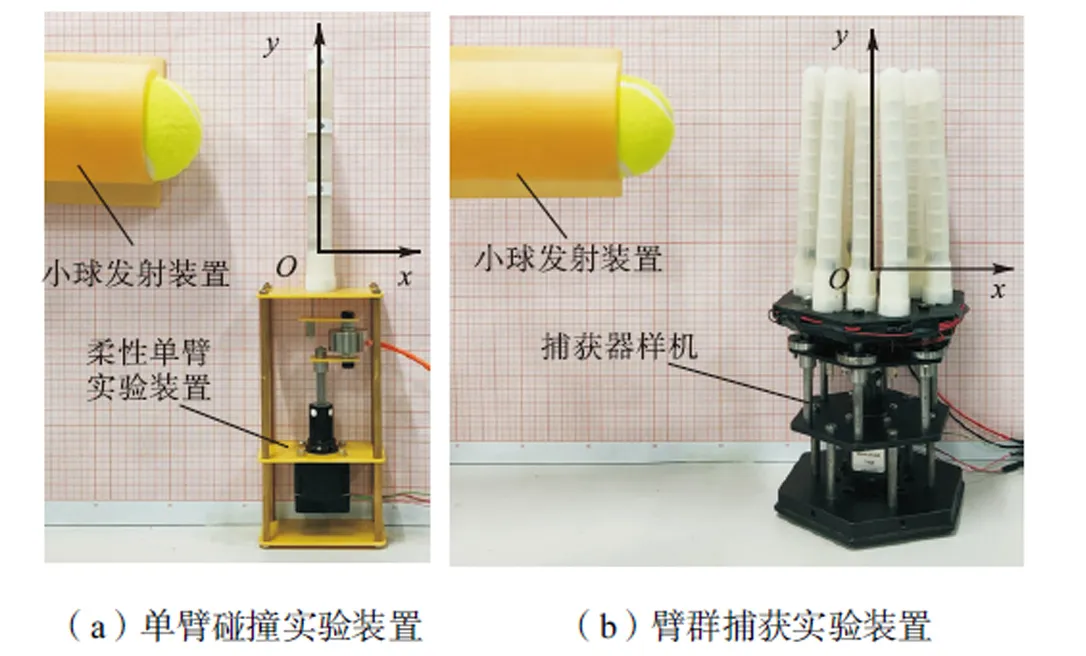

为验证第2.3节中所述柔性臂碰撞分析方法的准确性,进行柔性臂单臂碰撞的实验与仿真.实验装置如图9(a)所示,主要包括小球发射装置和柔性单臂实验装置,柔性单臂实验装置在第3.1节中已做详细介绍,在此不再赘述;小球发射装置通过膛内弹簧压缩蓄能然后在短时间释放,从而实现弹射小球的功能,不同的弹簧压缩量可实现不同的小球弹出速度,实际球速可通过高速摄像机连续拍摄0.01s内小球在背景坐标网格中的位移然后与时间做比得到.碰撞实验中球体作为与柔性臂发生碰撞的目标物体,球体质量为60g,直径60mm,实际测得速度2m/s.为方便高速摄像机拍摄测量,小球及柔性臂的运动平面与背景坐标网格所在平面平行,且实验采用对心碰撞的方式,即发生碰撞时小球入射速度与柔性臂中心脊椎丝共面,从而保证碰撞后运动平面不发生变化.小球与柔性臂发生碰撞后会触发柔性臂根部的接触传感器,从而控制电机驱动柔性臂主动弯曲,实验过程如图10(a)所示.

根据第2节中所述柔性臂动力学模型以及柔性臂碰撞分析方法,可在Matlab中建立柔性臂的可视化三维模型,对柔性臂与球的碰撞过程进行动态仿真模拟,观察碰撞过程中柔性臂变形情况以及球运动轨迹,如图10(b)所示.仿真中所输入的球质量、球径及球速等参数与样机实验中相同.

图9 单臂碰撞及臂群捕获实验装置

图10 单臂碰撞实验与仿真

由于横向(方向)为小球主要运动方向以及臂的最大变形方向,小球与柔性臂在方向上的位置变化可以很好地反映碰撞过程.通过单臂碰撞实验与仿真可得到碰撞过程中臂上各标记点及小球在方向上的动态轨迹,实验结果与仿真结果的对比情况如图11所示.由图11可知,动力学模型求解得到的仿真轨迹与实验轨迹基本一致,最大轨迹误差为6.5mm,符合预期要求,验证了动力学模型对于碰撞过程仿真模拟的准确性.

图11 各标记点及小球在x方向上的仿真与实际轨迹

3.3 臂群捕获实验与仿真

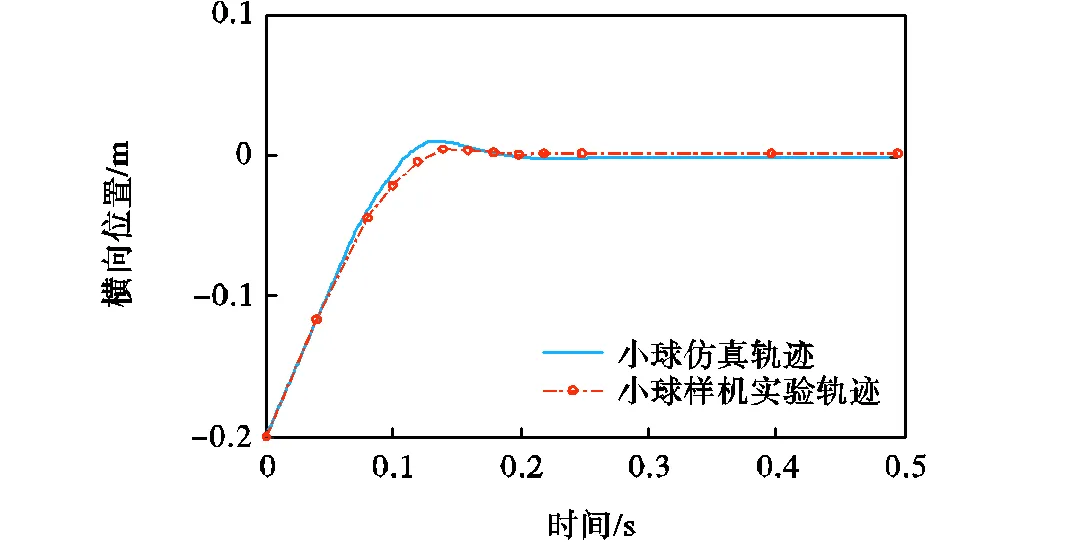

臂群捕获实验装置如图9(b)所示,主要包含捕获器样机与小球发射装置,其各自工作原理分别在第1.2节与第3.2节中已做详细介绍,不再赘述.捕获实验中所选目标物体为与单臂碰撞实验相同的球体,入射速度2m/s.通过高速摄像机记录臂群捕获的全过程,选取捕获过程中4个时刻反映目标物体与捕获器的相对位置关系,如图12(a)所示.

图12 柔性臂群捕获样机实验与仿真

在单臂碰撞仿真的基础上,建立包括9根柔性臂在内的捕获器三维模型,并按照实际样机的排列方式进行布置,然后进行对目标物体的捕获仿真,如图12(b)所示.仿真中目标物体各项参数与样机实验相同.根据实验及仿真结果可得到捕获过程中小球在方向上的动态轨迹,其对比情况如图13所示.

从图12(a)可以看出,捕获过程依次经历目标撞入、柔性臂群被动变形适应、电机驱动柔性臂主动弯曲聚拢3个过程,目标物体最终被包络在柔性臂群之中.基于所提出的柔性臂动力学模型所构建的捕获器三维模型对捕获中的每个过程都可以进行仿真,仿真效果可从图12(b)中直观看出,结合图13可知,动力学模型求解得到的小球仿真轨迹与实验轨迹基本一致,最大轨迹误差为7.5mm,符合预期要求,而实验中对于目标物体的成功捕获也验证了臂群式非合作目标捕获方案的可行性.另外,仿真与实验的轨迹误差主要是由小球与柔性臂接触时动能的摩擦损耗造成的,可通过调整模型中的摩擦系数降低轨迹误差.

图13 捕获过程中小球在x方向上的仿真与实际轨迹

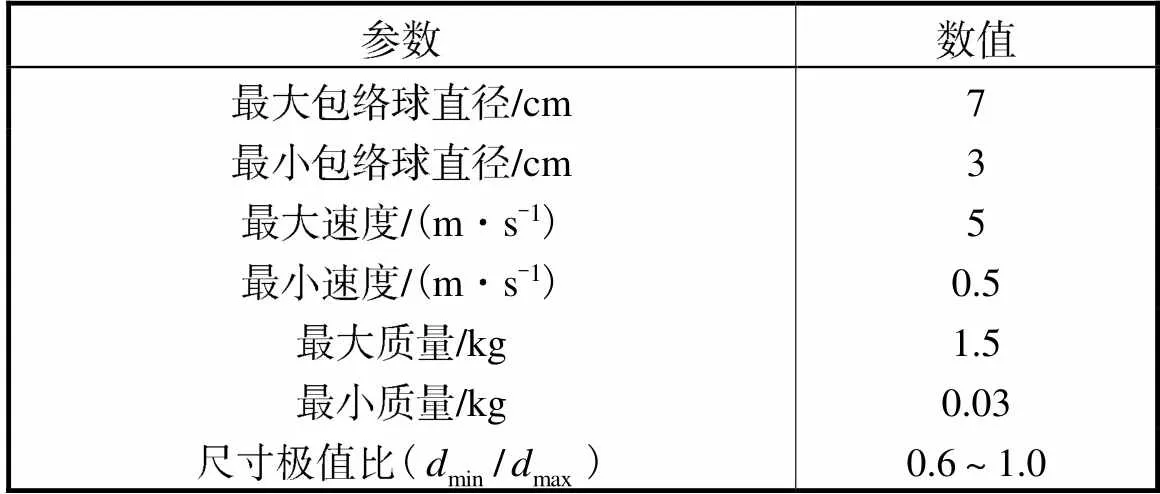

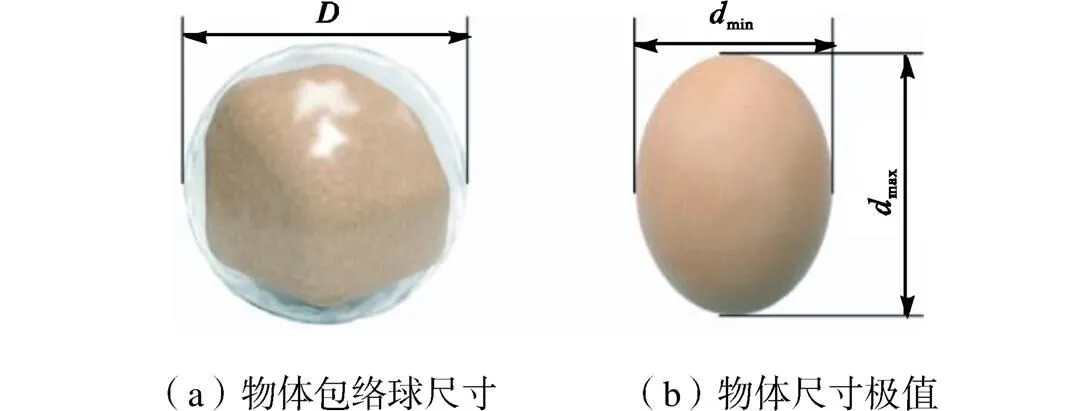

3.4 臂群可捕获目标参数

表2 本文捕获器样机可捕获目标参数

Tab.2 Parameters of the target that can be captured by the proposed catcher prototype

图14 可捕获目标物体的尺寸参数

4 结 语

本文针对非合作目标捕获任务设计开发了一种臂群式柔性捕获器,提出了一种能够描述连续型柔性臂大变形过程的动力学模型,并基于能量守恒原理与动量守恒原理解决了柔性臂碰撞问题,使得捕获过程可通过计算机仿真的方式直观地模拟出来.在此基础上,本文进行了一系列单臂及臂群的静力学与动力学的仿真与样机实验,结果表明:本文所提出的柔性臂动力学模型能够较准确地实现对柔性臂碰撞、受力变形过程的仿真;所提出的臂群式柔性捕获器是一种可行的动态非合作目标捕获方案,其中所运用的依靠“群体”来完成任务的思想为捕获器设计及其他领域提供了一种新思路,具有一定的启发借鉴意义.

[1] Michael E P. Technology of automated rendezvous and capture in space[J]. Journal of Spacecraft and Rockets,1999,36(2):280-291.

[2] Minghe S,Jian G,Eberhard G. Review and comparison of active space debris capturing and removal methods[J]. Progress in Aerospace Sciences,2016,80:18-32.

[3] Reintsema D,Thaeter J,Rathke A,et al. DEOS—the German robotics approach to secure and de-orbit malfunctioned satellites from low earth orbits[C]//The 10th International Symposium on Artificial Intelligence,Robotics and Automation in Space(i-SAIRAS 2010). Sapporo,Japan,2010:244-251.

[4] Boge T,Wimmer T,Ma O,et al. EPOS—A robotics-based hardware-in-the-loop simulator for simulating satellite RvD operations[C]//The 10th International Symposium on Artificial Intelligence,Robotics and Automation in Space(i-SAIRAS 2010). Sapporo,Japan,2010:267-274.

[5] Alex E. A robotics perspective on human spaceflight[J]. Earth Moon Planets,1999,87(3):173-190.

[6] Wilson J R. Orbital express:Rendezvous and renewal[J]. Aerospace America,2008,46(3):38-43.

[7] Gibbs G,Sachdev S. Canada and the international space station program:Overview and status[J]. Acta Astronautica,2002,51(1/2/3/4/5/6/7/8/9):591-600.

[8] Boumans R,Heemskerk C. The European robotic arm for the international space station[J]. Robotics and Autonomous Systems,1998,23(1):17-27.

[9] Naoki S,Yasufumi W. Jemrms design features and topics from testing[C]//The 6th International Symposium on Artificial Intelligence and Robotics and Automation in Space(i-SAIRAS 2001). St-Hubert,Canada,2001:18-22.

[10] Robin B,Tiago S,Jakob H,et al. The e.deorbit CDF study:A design study for the safe removal of a large space debris[C]//The 6th European Conference on Space Debris. Darmstadt,Germany,2012:22-25.

[11] Saunders C,Chiesa A. Results of a system feasibility study on a heavy active debris removal mission[C]//The 3rd European Workshop on Space Debris Modeling and Re-mediation. Paris,France,2014:1-8.

[12] Liu Y,Ge Z,Yang S K,et al. Elephant’s trunk robot:An extremely versatile under-actuated continuum robot driven by a single motor[J]. Journal of Mechanisms and Robotics,2019,11(5):1-17.

[13] Bischof B,Kerstein L. Roger-robotic geostationary orbit restorer[J]. Science and Technology Series,2004,109:183-193.

[14] Pearson J,Carroll J,Levin E. Active debris removal:EDDE,the electrodynamic debris eliminator[C]//The 61st International Astronautical Congress. Prague,Czech Republic,2010:29-31.

[15] Summerer L,Putz B,Kapacek P,et al. Robots moving on a loose net in microgravity-restults from the Japanese furoshiki sounding rocket experiment[C]//The 9th ESA Workshop on Advanced Space Technologies for Robotics and Automation. Noordwijk,The Netherlands,2006:1-10.

[16] Huang P F,Cai J,Meng Z J,et al. Novel method of monocular real-time feature point tracking for tethered space robots[J]. Journal of Aerospace Engineering,2014,27(6):04014039-1-04014039-14.

[17] Guo Y,Kang R J,Chen L S,et al. Dynamic modeling for a continuum robot with compliant structure[C]// ASME 2015 International Design Engineering Technical Conferences & Computers and Information in Engineering Conference. Boston,USA,2015:1-8.

[18] Li Q,Yu Y Q,Chang X. Dynamic modeling and analysis of compliant mechanisms based on 2R pseudo-rigid-body model[J]. Journal of Mechanical Engineering,2012,48(13):40-48.

Design and Dynamic Modeling of a Flexible Catcher for Noncooperative Targets

Kang Rongjie1, 2,Zhou Yongxiang1,Yang Chenghao1

(1. Key Laboratory of Mechanism Theory and Equipment Design of Ministry of Education,Tianjin University,Tianjin 300350,China;2. State Key Laboratory of Robotics,Shenyang Institute of Automation,Chinese Academy of Sciences,Shenyang 110016,China)

To capture dynamic noncooperative targets,this paper developed a multi-arm flexible catcher. The structure of this catcher is similar to that of biological organisms,such as the tentacles of a sea anemone. Instead of using the precise grasping of a single flexible arm,the target object is captured using multiple arms via wrapping and squeezing motions. The collision between the noncooperative object and flexible arm was analyzed based on the principles of energy and momentum conservation,and the motion parameters of the flexible arm and the target were calculated. A combination of multiple linear and torsional joints was used to mimic the dynamic deformation of the flexible arm,and a dynamic model of the single flexible arm was established based on Newton’s method. The whole deformation process of the flexible arm can be discretized into a collection of multiple movements in several short time periods,and the dynamic parameters at the current moment are obtained through dynamic analysis. The position of each particle at the next moment can be obtained after a short time of motion,and an iteration performs the above steps to obtain the dynamic deformation process of the flexible arm. Parameters of the dynamic model were then determined by conducting experiments on a prototype. The accuracy of the single-arm model was verified by comparing the experimental results under different loading conditions. Finally,a three-dimensional(3D)model of the catcher,including multiple flexible arms,was established based on the single flexible arm dynamics model,and the simulation and experiment of the arm swarm catcher were conducted. The results show that the presented catcher can capture dynamic noncooperative objects,and the 3D simulated model can generally describe the dynamic process of capture.

noncooperative target capture;arm swarm capture;flexible arm dynamics;structural design

10.11784/tdxbz202008054

TP242

A

0493-2137(2022)02-0174-10

2020-08-21;

2020-11-24.

康荣杰(1981— ),男,博士,副教授. Email:m_bigm@tju.edu.cn

康荣杰,rjkang@tju.edu.cn.

国家自然科学基金资助项目(51875393);国家重点研发计划资助项目(2018YFB1304600);机器人学国家重点实验室开放课题资助项目(2019-O04);天津市自然科学基金资助项目(17JCYBJC19100).

the National Natural Science Foundation of China(No. 51875393),the National Key Research and Development Program of China(No.2018YFB1304600),the State Key Laboratory of Robotics Foundation of China(No.2019-O04),the Natural Science Foundation of Tianjin,China(No.17JCYBJC19100).

(责任编辑:王晓燕)