正压水煤气余热锅炉防磨瓦腐蚀失效分析

2022-11-01徐维晖任坤朋陈国喜袁保合王健滨王为术李建宾

徐维晖, 任坤朋, 陈国喜, 袁保合, 王健滨, 王为术*, 李建宾

(1. 华北水利水电大学热能工程研究中心, 郑州 450045; 2. 河南省锅炉压力容器安全检测研究院, 郑州 450041; 3. 郑州中鼎锅炉股份有限公司, 郑州 451162)

余热通常指生产过程中释放出来可被利用的热能,资源量巨大,工业余热资源总量高达8亿t标准煤/年,占总能耗30%,特别是钢铁、有色金属冶炼、石化、建材、水泥、轻工、煤炭等行业。典型钢铁流程焦炉焦化工序余热损失高达50 kg标煤/吨焦,按年产5亿t焦损失能量高达2 500万t标煤,煤化工流程恩德炉高达1 000 ℃排气需要冷却至120 ℃,而400 ℃及以上称为高品质余热资源[1-2]。尽管工序存在巨大温压,工序余热量大质高、含尘量高,为了提高煤化工能量转化效率,必须高效回收恩德炉工序余热,正压水煤气立式余热锅炉用于高效回收煤化工恩德炉工序水煤气,可有效解决水煤气易燃易爆易毒和腐蚀积灰,水煤气余热回收特殊性决定锅炉安全极其重要,为防止减缓高温含尘水煤气磨损锅炉高温管束,通过设置防磨瓦达到均流和降缓磨损。实践证明,锅炉管束防磨装置失效会严重影响锅炉安全和寿命,不锈钢抗磨抗腐性能好被广泛用于工业余热回收传热管件,工业余热复杂烟气环境导致不锈钢腐蚀磨损失效广泛存在,煤化工焦化炉不锈钢构件材料腐蚀磨损严重[3]。为了探明煤化工不锈钢材料磨损腐蚀特性,提高安全性和耐久性,中外学者针对工程实际问题,开展了大量实验和模拟研究。陈伟勇[4]和李胜亭[5]对煤化工设备不锈钢管道腐蚀失效研究提出了提高管道焊接工艺,采取稳定化热处理施工工艺以提高不锈钢抗腐蚀性能。曹海平[6]对煤化工换热管腐蚀断裂用扫描电子显微镜(scanning electron microscope,SEM)和电子能谱分析仪(energy dispersive spectrometer,EDS)检测研究元素成分和物相组成,研究确认事故原因,提出防腐建议。武世福[7]在机组停机时对流化床旋转式空气预热器的腐蚀问题进行了检修。宋利[8]研究电厂凝汽器316L不锈钢腐蚀原因,通过金相组织、能谱分析等技术发现焊管内存在盐分浓度严重增加现象。林金旭等[9]和赵迪等[10]对核电厂中的不锈钢腐蚀问题和原因进行了统计分析,并提出了降低或避免腐蚀风险的措施及方法。张军梅等[11]对电站中SO3的生成和流程分布特性进行了研究,提高了脱硫脱尘率。孙爱萍等[12]研究了焦化炉外壁不锈钢腐蚀脱落原因,分析了焦化炉外壁的腐蚀机理。熊维舟[13]分析了锅炉热管材料的最新研究成果,比较了不同金属材料的腐蚀因素和抗腐蚀性能。张李锋等[14]对锅炉高温过热器T19不锈钢管爆管原因进行分析,钢管在超高温热环境下运行导致管壁超出应力范围,发生开裂。刘景军等[15]对双相不锈钢管固液两相流动进行数值模拟,并进行了试验验证,模拟计算结果与实验测值基本一致。姚国平等[16]对锅炉受热面管的瞬态传热模拟及结垢检测技术进行了研究。Fang等[17]对Cr5Mo钢管在焦化炉高温环境下工作性能进行了研究,发现在超高温下,炉管的氧化腐蚀加剧,壁厚明显变薄,组织中珠光体大部分球化,强度降低,材料发生明显退化。Narayana等[18]设计了人工神经网络模型用于关联奥氏体不锈钢成分、温度和力学性能之间的复杂关系,预测的腐蚀磨损结果比实验结果更加准确,对于余热锅炉不锈钢的防腐设计具有很大的参考价值。 Munis等[19]用电化学和热化学方法研究了磷酸盐离子对316L不锈钢点蚀的影响,在含氯化物的模拟煤气化废水中,316L不锈钢在72 ℃以上可能自发地发生点蚀,高于点蚀临界温度的磷酸盐离子的加入延缓了氧还原反应,降低了点蚀频率,并显著阻碍了点蚀生长。Srikanth等[20]、 Ebara等[21]、 Fujikawa等[22]研究了余热锅炉不锈钢炉管在复杂烟气腐蚀原因,高腐蚀倾向于所在区域含硫量直接相关。

因此,现对焦化正压水煤气立式余热锅炉烟道1Cr20Ni14Si2不锈钢防磨瓦在高温高含硫烟气环境中短期严重腐蚀磨损原因进行X射线衍射仪(X-ray diffraction,XRD)、SEM、EDS检测分析,探究防磨瓦腐蚀失效原因,为焦化水煤气正压余热锅炉防磨抗腐蚀装置材料选型和结构设计优化提供参考,确保水煤气余热锅炉长周期安全运行。

1 检测样件与检测方法

实验检测样件取自正压水煤气立式余热锅炉过热器不锈钢防磨瓦断裂失效构件,给定材质为1Cr20Ni14Si2,所检测的不锈钢防磨瓦腐蚀样品安装于余热锅炉过热器区域,工作环境温度950 ℃,运行时长约6个月,出现严重表面腐蚀和瓦壁断裂现象。如图1所示防磨瓦腐蚀磨损严重,其表面覆盖了一层厚度不一的红褐色、黄褐色腐蚀沉淀物,随着部分腐蚀产物和沉淀物的脱离导致防磨瓦壁厚度变薄出现裂纹,瓦壁断裂掉落,防磨瓦防护的面积明显减小。用砂轮磨取一定量防磨瓦表面红褐色腐蚀粉末,取自图1(a)中黑色箭头所指区域,采用X射线衍射仪分析其成分。对图1(b)的黑色箭头所指的人为断面以及不锈钢表面采用扫描电子显微镜、电子能谱仪分析不锈钢本体成分。其中X射线衍射所用仪器为日本岛津X`Pert PRO X射线衍射仪,衍射图样记录在10°~80°范围内,步长为0.02°。能谱仪采用的是美国EDAX GENESIS 2000,能量色散X光光谱(能谱)使用薄箔投射电镜来识别。

图1 防磨瓦表面腐蚀情况Fig.1 Surface corrosion of anti-wear tile

2 实验结果及分析

2.1 X射线衍射仪分析

为了确认防磨瓦表面的红褐色、黄褐色腐蚀产物的成分,对不锈钢表面被腐蚀后粉末进行了X射线衍射(XRD)检测分析。从表层红色粉末的XRD分析其主要成分如下。

(1)Fe3O4、FeCr2O4、Ni0.6Fe2.4O4、MnNi2O4等具有化学通式为AB2O4的氧化物材料,如图2(a)所示。

图2 不锈钢表面腐蚀粉末XRD分析Fig.2 XRD analysis of powder on stainless steel surface

(2)Fe7S8、FS、Cr3S4、CrS、Fe8Ni8S16等具有六方结构和其他类型结构的硫化物材料,如图2(b)所示。

从焦化煤炉不锈钢的表面红色腐蚀粉末的成分分析结果看,不锈钢表面存在着多种硫化物和氧化物,不锈钢表面被硫腐蚀严重,具有明显氧化硫化现象,其原因是焦化炉温度较高(>900 ℃),且Cr20Ni14Si2对含硫气氛比较敏感,在600~800 ℃高温环境时具有脆化特性,验证了防磨瓦宏观形貌检测时不锈钢表面出现腐蚀坑和裂纹,甚至瓦壁断裂现象。在此高温环境下,焦化炉内含有较多S成分对防磨瓦不锈钢的腐蚀速度加快,使其防腐蚀性能下降,从而烟气中含氧物质对其进一步氧化,由此形成了不锈钢表面被腐蚀后的产物——氧化物和硫化物粉末混合物。

2.2 扫描电子显微镜与电子能谱分析

2.2.1 不锈钢表面成分分析

为了更精准地检测分析不锈钢表面成分,对不锈钢表面进行扫描电子显微镜(SEM)和电子能谱(EDS)分析,如图3所示为不锈钢表面SEM及EDS分析图。图3(a)和图3(b)给出被腐蚀过的不锈钢表面SEM图,分析图3(a)和图3(b)可看出不锈钢表面腐蚀不均匀,孔隙大小不一;图3(c)不锈钢表面放大后的电镜扫描图可清晰地发现腐蚀后不锈钢表面质地变得疏松,表面不再致密,呈现不规则的腐蚀状,一部分腐蚀产物大致呈球块状,一部分呈鳞状腐蚀特征,并伴有多处孔洞;通过图3(d)不锈钢表面的电子能谱分析发现不锈钢表面含有大量的S、C、O等成分,其质量百分比分别达到了5.31%、2.90%、24.98%,可推测烟气中S成分长时间对其腐蚀后破坏了不锈钢表面结构,导致不锈钢性能下降,S、O成分通过孔隙进入了不锈钢表面内部与Fe、Mn、Ni、Cr等金属元素发生了氧化硫化反应从而进一步加深了防磨瓦表面的腐蚀破坏,同时烟气中的C成分随着长期对瓦壁的冲刷通过表面孔隙也进入了防磨瓦内部,根据不锈钢表面粉末的XRD成分分析可确认腐蚀产物为氧化物和硫化物。

图3 不锈钢表面SEM及EDS分析Fig.3 SEM and EDS analysis of stainless steel surface

如图4(a)不锈钢表面腐蚀严重区域,电镜扫描检测分析可以观察到其表面出现了大面积裂缝,且裂缝具有一定深度,呈典型沟壑腐蚀状。对表面腐蚀严重区的SEM图放大发现不锈钢表面有明显的析出物,质地更加疏松,出现了较大腐蚀裂缝,氧化硫化团状物厚度增大且密集,体积成长得更大,不锈钢奥氏体基本被破坏。电子能谱图显示出不锈钢腐蚀严重的表面同样含有大量的S、C、O成分,质量百分比分别达到了2.78%、11.67%、19.31%,很明显腐蚀严重区域的C含量远远高于图3中不锈钢表面的C含量2.90%,Cr含量23.86%低于图3(d)中的30.94%,一般奥氏体不锈钢含碳质量百分比应低于0.15%,而不锈钢腐蚀严重区域的却高达11.67%,若含碳量过高并且环境温度高于650 ℃,多余C会导致不锈钢防磨瓦晶界出现贫铬现象,同时Cr含量偏低会降低不锈钢的钝化性能,从而影响不锈钢表面钝化膜形成,导致不锈钢防磨瓦表面腐蚀严重[23]。

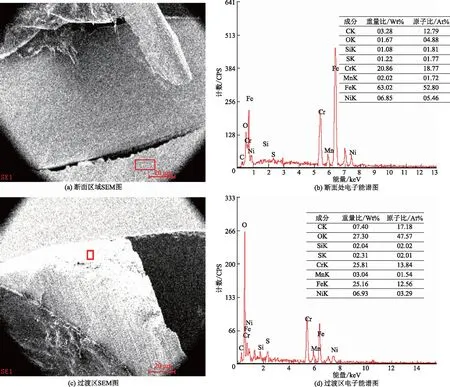

2.2.2 不锈钢人为断面成分分析

为了进一步分析不锈钢本体成分,在不锈钢腐蚀严重的断裂区域切了一个人工断面[图1(b)中黑色箭头所指断面],图5(a)是人为断面的微观图,对其进行SEM和EDS分析。如表1所示,从人为断面化学成分组成可以看出不锈钢本体内部也含有了S、C、O等成分,这是长时间S成分对不锈钢的表面腐蚀造成孔隙加深,从而导致S、C、O沿着表面孔隙进入了不锈钢本体内部。

经表1中的人为断面化学成分与GB 1211—92耐热钢棒中的1Cr20Ni14Si2国标化学成分对比发现,人为断面中的C和S含量高于国标中的要求值,这是因为外部烟气冲刷腐蚀造成的,而Ni含量明显低于国标要求的范围值。Ni的含量要求对不锈钢的抗腐蚀和应力强度有着很大的影响,Ni是形成不锈钢奥氏体区以及发展扩大奥氏体区的主要元素,而且Ni还可以促进不锈钢表面钝化膜的稳定性,增强不锈钢在酸性,碱性腐蚀环境下的抗腐蚀性。同时Ni元素与其他金属元素也相互配合,如Cr元素相配合能显著提高不锈钢的塑性和韧性,可获得完全奥氏体,使不锈钢的耐腐蚀性能显著地表现出来[24]。所以此检测品不锈钢的Ni含量过低也有可能是其耐腐蚀性能力和应力强度降低的原因之一,最终导致不锈钢腐蚀损坏严重,表面出现裂纹。

表1 人为断面化学成分Table 1 Chemical composition analysis of artificial cross section

图5(c)所示为沿着断面处和表面连接处的区域并对其进行SEM和EDS分析,通过表2断面处与断面处和表面连接处的化学成分对比分析得出,随着向表面延伸其中S、C、O等在显著增加,这和2.2.1节中推断的被S腐蚀后O和C渗透到不锈钢内部的结论相吻合,这说明此类不锈钢在含硫高温环境中不能起到不锈的目的,而且腐蚀速度更快。

图5 人为断面与人为断面到表面过渡区的SEM及EDS分析Fig.5 SEM and EDS analysis of artificial cross section and transition zone

表2 断面处与过渡区化学成分对比Table 2 Comparison of chemical composition between artificial cross section and transition zone

3 结论

(1)1Cr20Ni14Si2不锈钢在正压水煤气立式余热锅炉中容易被S腐蚀而失去不锈钢的特性。在超过900 ℃的温度下极易脆化,在含硫环境中不锈钢表面会被硫腐蚀失去不锈特性,大量S、C、O随着孔隙进入不锈钢内部,从而被氧化硫化现象严重,长时间(约半年)会被腐蚀出孔洞,脆化现象会使其在冷热冲击中断裂,而硫的侵蚀会在断裂处更加严重,最终会使其彻底失去功用。

(2)人为断面处Ni含量明显低于国标要求的含量范围,导致不锈钢韧性降低,容易脆化,奥氏体区的减小会降低不锈钢的耐腐蚀性,使不锈钢防磨瓦在含硫高温环境中更容易被腐蚀。

(3)可尽可能降低余热锅炉烟气中的含硫量,严格控制1Cr20Ni14Si2不锈钢防磨瓦加工制造工艺,或更换其他类型不锈钢以适应高温含硫工作环境防止短期严重腐蚀失效,提高水煤气余热锅炉长周期安全。