商用车行车制动响应时间和释放时间的测试研究

2022-11-01刘翔宇汤科顾锦祥

刘翔宇,汤科,顾锦祥

中汽研汽车检验中心(武汉)有限公司,湖北武汉 430050

0 引言

商用车辆和挂车是道路货物运输的重要工具,其安全性一直备受关注,良好的制动性能可以反映出车辆具有较好的安全性。当前绝大多数商用车辆和挂车所采用的是气压制动系统,具有结构简单、制动力矩大和成本低的特点。气压制动系统以压缩空气为动力,利用制动气室等部件,产生制动力,其工作的好坏直接反映了车辆的制动性能。

气压制动系统的优势独特,但气体的可压缩性会影响制动气室的响应时间和释放时间的快慢,尤其是对于多轴距或者长轴距的车辆而言,较长的响应时间难以保证车辆在短时间内完成制动,而较长的释放时间会导致车轮温度升高,容易出现制动衰退和振抖现象,引起制动效率下降,严重时会引起轮胎自燃。因此GB 12676—2014《商用车辆和挂车制动系统技术要求及试验方法》、GB 7258—2017《机动车运行安全技术条件》和JT/T 1178.2—2019《营运货车安全技术条件第2部分:牵引车辆与挂车》严格规定了气压制动系统的响应时间和释放时间限值。本文选取某载货汽车和半挂车作为测试样车,进行制动响应时间和释放时间测试,阐述其测试过程及数据处理方法,对制动系统的测试评价提供基础。

1 制动气室特性

制动气室作为气压制动系统的核心部件,是连接气传动装置和制动执行机构的关键零件。在行驶的过程中,车辆遇到需要降速的情况,驾驶员会踩下制动踏板,经制动主缸,压缩空气通过管路进入快放阀或继动阀,将阀门打开。储气筒内的压缩空气进入制动气室,使得连接推杆运动,带动鼓式制动器的制动蹄或者盘式制动器的制动钳工作,产生制动力矩,从而车速下降。当制动过程结束后,驾驶员松开踏板,制动气室的压缩空气通过快放阀排入大气,推杆在复位弹簧的作用下恢复原始状态。双腔膜片弹簧制动气室结构示意如图1所示。

图1 双腔膜片弹簧制动气室结构示意

由图1可知,前腔为行车制动工作腔,后腔为驻车制动工作腔。行车时,后腔充气解除驻车弹簧力,推杆退回0行程状态。在行车制动时,制动气室的工作过程可分为3个阶段:充气、增压及放气。充气阶段:阀门开启,压缩空气进入制动气室,随着压力增大,膜片发生变形并压缩弹簧,将推杆推出;增压阶段:当推杆达到极限位置,制动气室仍将持续充入空气,直至压力达到稳定状态;放气阶段:制动过程完成,制动气室的气体通过快放阀释放,在回位弹簧的作用下,随着制动气室的气体减少,推杆回归原位。

2 制动响应时间测试

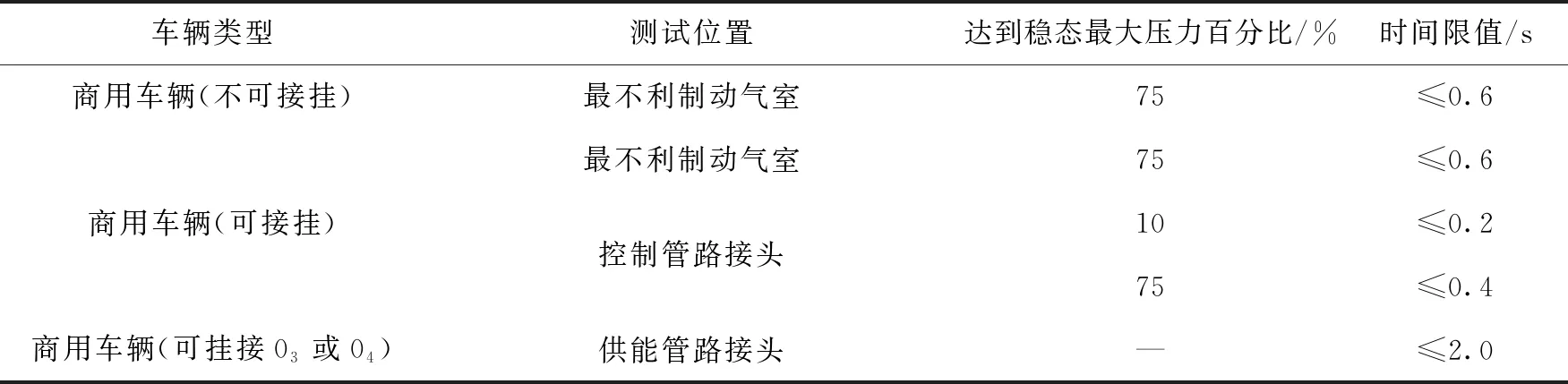

从踩下制动踏板到制动气室达到稳定气压,产生相应的制动力,需要一定的时间,此时间为气压制动系统响应时间。该时间可以划分成制动阀的反应时间、压缩空气在管路中的传递时间以及制动气室的建压时间。依据GB 12676—2014《商用车辆和挂车制动系统技术要求及试验方法》规定,对于不同类型的汽车,其限值不同,促动时间为0.2 s时所对应的响应时间限值见表1。

表1 促动时间为0.2 s时所对应的响应时间限值

2.1 商用车辆响应时间测试

本文选取某三轴载货汽车作为试验样车,目前市场上的制动气室均装有符合法规要求的压力测试连接器。同根车轴上制动气室的制动响应时间受管路布置的影响很小,可认为同根轴上各制动气室的制动响应时间相同。

为找到最不利制动气室,需在每根车轴上任选一制动气室进行试验。将3个压力传感器分别与第一轴、第二轴和第三轴上的左侧制动气室处的压力测试连接器相连接,通过压力传感器来测量各制动气室的压力值。将拉线位移传感器安装于制动踏板处,通过拉线位移传感器来表征踏板行程的变化值,促动时间即为踏板的全行程时间。

对于该样车,法规要求当促动时间为0.2 s时,从开始促动制动系统控制装置至制动气室的压力达到稳态最大压力值的75%时所经历的时间不超过0.6 s。图2是促动时间为0.16 s时制动气室气压曲线,曲线4表征踏板行程变化,其他曲线依次表征各轴制动气室压力变化。表2为不同促动时间下的试验结果。

图2 促动时间为0.16 s时制动气室气压曲线

表2 不同促动时间下的试验结果 单位:s

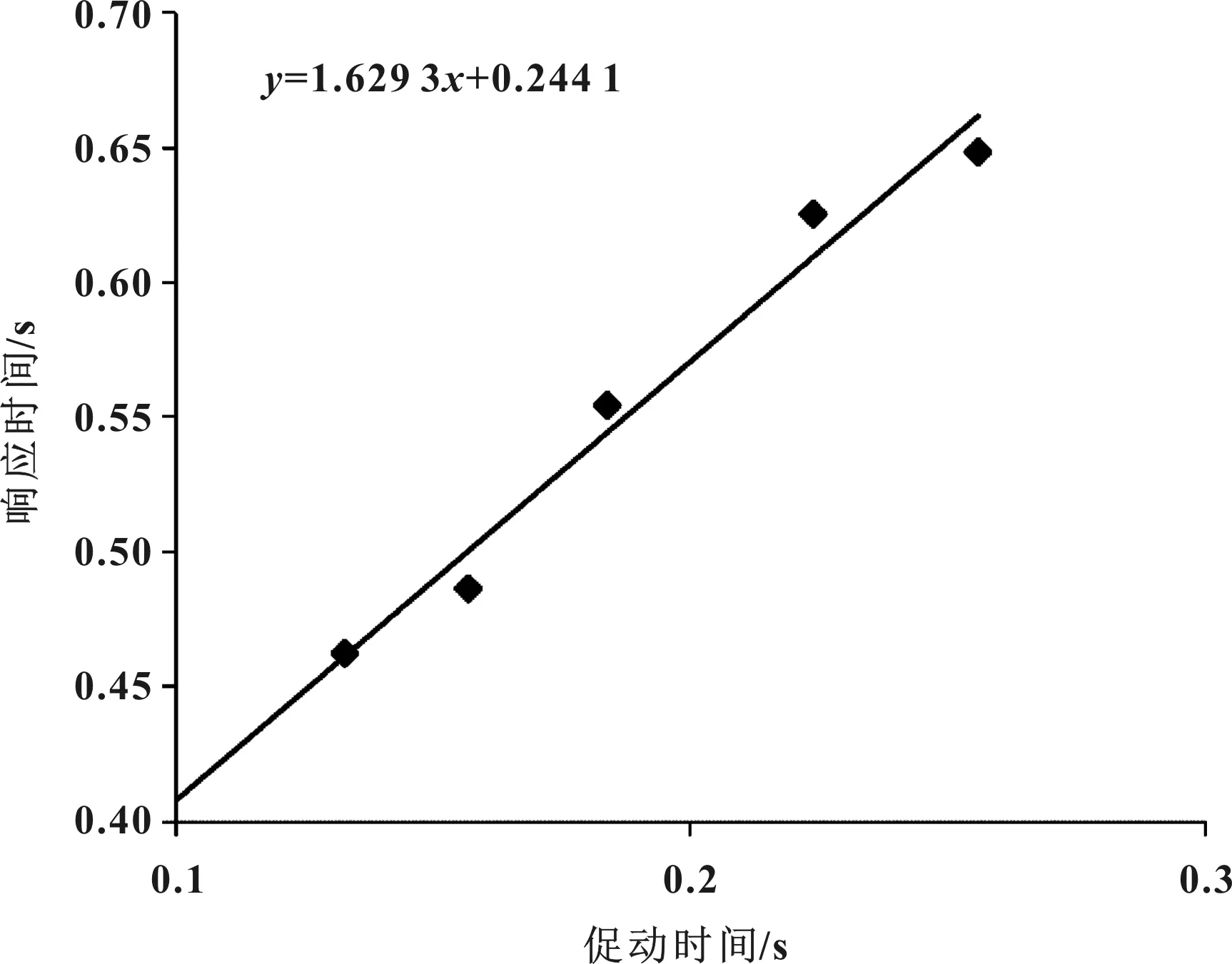

由图2可以看出,第三轴处制动气室达到稳态压力值所需的时间较长,故该轴制动气室为车辆最不利制动气室。根据表2的测量数据,绘制出不同促动时间下第三轴制动气室压力数据拟合曲线,如图3所示。

图3 不同促动时间下第三轴制动气室压力数据拟合曲线

由图3可以看出,对于该试验样车最不利处制动气室,当促动时间是0.2 s时,所对应的响应时间是0.57 s,小于0.6 s,满足法规所规定的要求。

2.2 挂车响应时间测试

当前国内半挂车的制动系统一般采用双管路气压制动,一条为供气管路,另一条为控制管路。供气管路和控制管路是牵引车和挂车之间重要的气源传输装置,牵引车空气压缩机产生的压缩空气经自身管路系统传输至挂车阀。通过管路握手阀的连接,压缩空气经供气管路传输到半挂车储气筒,经控制管路传输到半挂车继动阀。本文选取某三轴半挂车作为试验样车,提供一个模拟装置代替机动车辆,与半挂车连接而成进行试验,半挂车制动响应时间测试连接示意如图4所示。对于半挂车,模拟装置从控制管路中产生的压力达到0.065 MPa至制动气室压力达到目标压力的75%所经历的时间不超过0.40 s。

图4 半挂车制动响应时间测试连接示意

半挂车制动响应时间测试结果如图5所示。

图5 半挂车制动响应时间测试结果

经测试可知,所选样车第三轴处制动气室的响应时间值最大,故认为该处是半挂车制动响应最不利处。在测试之前已完成标定,由图5可知,制动气室响应时间为0.36 s,小于0.40 s,满足法规所规定的要求。

3 制动释放时间测试

3.1 商用车辆释放时间测试

车辆完成制动之后,从松开制动踏板到制动气室的稳定压力下降至制动解除所需压力,需要一定的时间,此时间为制动气室释放时间。对于该时间,GB 7258—2017《机动车运行安全技术条件》规定两轴汽车应不大于0.80 s,三轴及三轴以上汽车应不大于1.20 s。

国内法规虽然给出了数值要求,但未给出具体的试验方法。本文选取某三轴载货汽车作为试验样车,进行释放时间的测量。图6所示为制动解除制动气室气压变化曲线。

图6 制动解除制动气室气压变化曲线

可参考美国汽车安全标准FMVSS NO.121 AIR BRAKE SYSTEMS对制动消除时对应的制动气室气压,此气压值建议为350 kPa。由图6可知,第一轴处的制动气室的制动释放时间为0.26 s,第二轴处的制动气室的制动释放时间为0.29 s,第三轴处的制动气室的制动释放时间为0.30 s。选取三者之间的最大值作为该样车的制动释放时间,即0.30 s,小于1.20 s,满足法规所规定的要求。

3.2 挂车释放时间测试

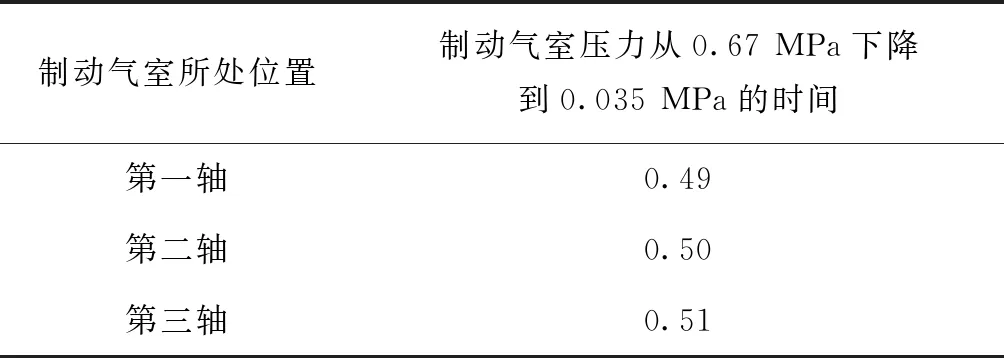

半挂车的制动释放时间同样参考FMVSS NO.121的评价方法,依据JT/T 1178.2—2019《营运货车安全技术条件 第2部分:牵引车辆与挂车》5.13条款:当挂车行车制动气室的初始气压为0.67 MPa时,从行车制动阀开始启动时起,每一个制动气室的气压降到0.035 MPa的时间应小于或者等于0.65 s。选取某三轴载货汽车作为试验样车,进行释放时间的测量。表3为各制动气室制动释放时间的试验结果。

表3 各制动气室制动释放时间的试验结果 单位:s

由表3可知,第一轴处的制动气室的制动释放时间为0.49 s,第二轴处的制动气室的制动释放时间为0.50 s,第三轴处的制动气室的制动释放时间为0.51 s。选取三者之间的最大值作为该样车的制动释放时间,即0.51 s,小于0.65 s,满足法规所规定的要求。

4 结束语

文中通过分析可知,所选取样车的响应时间和释放时间的测试结果均满足法规条件,符合安全性要求。我国的汽车标准法规,旨在规范汽车生产商的安全性及环保性等方面的要求,同时也为广大消费者保护了自身权益。

制动响应时间和释放时间是评价气压制动系统的核心指标,可反映制动气室的性能。研究表明,气压管路的长度、大小及布置,阀门的设置及安装,以及储能装置的额定压力都会对商用车的响应时间和释放时间产生影响。在今后的工作中,改良商用车的制动系统性能及结构,会优化其响应时间和释放时间,保证车辆的行驶安全。