基于S12XE芯片的胎压调节自动控制系统

2022-11-01张宸硕徐晨书程千育李志超

张宸硕,徐晨书,程千育,李志超

江苏大学汽车与交通工程学院,江苏镇江 212013

0 引言

对于普通的轿车来说,汽车在路面上行驶时间较长,轮胎就可能会发生漏气,如果漏气严重,则导致车辆失控;轿车行驶时也有可能由于气温过高而造成胎压过高,严重的将导致爆胎等事故发生。因此,汽车轮胎中央充放气系统应运而生。

汽车轮胎中央充放气系统(CTIS)是一套能够在驾驶室内就能对胎压进行监测、完成对轮胎胎压调节的系统。它可以快速有效地解决胎压过低或过高带来的问题,及时将胎压调节到合适的范围。本文对传统的控制系统进行了改进,设计出新型控制系统。相较于传统的控制系统,该系统基于飞思卡尔S12XE芯片,并结合无线胎压监测系统对控制策略进行了改进,性能更加优良。

1 总体设计

1.1 机械部分

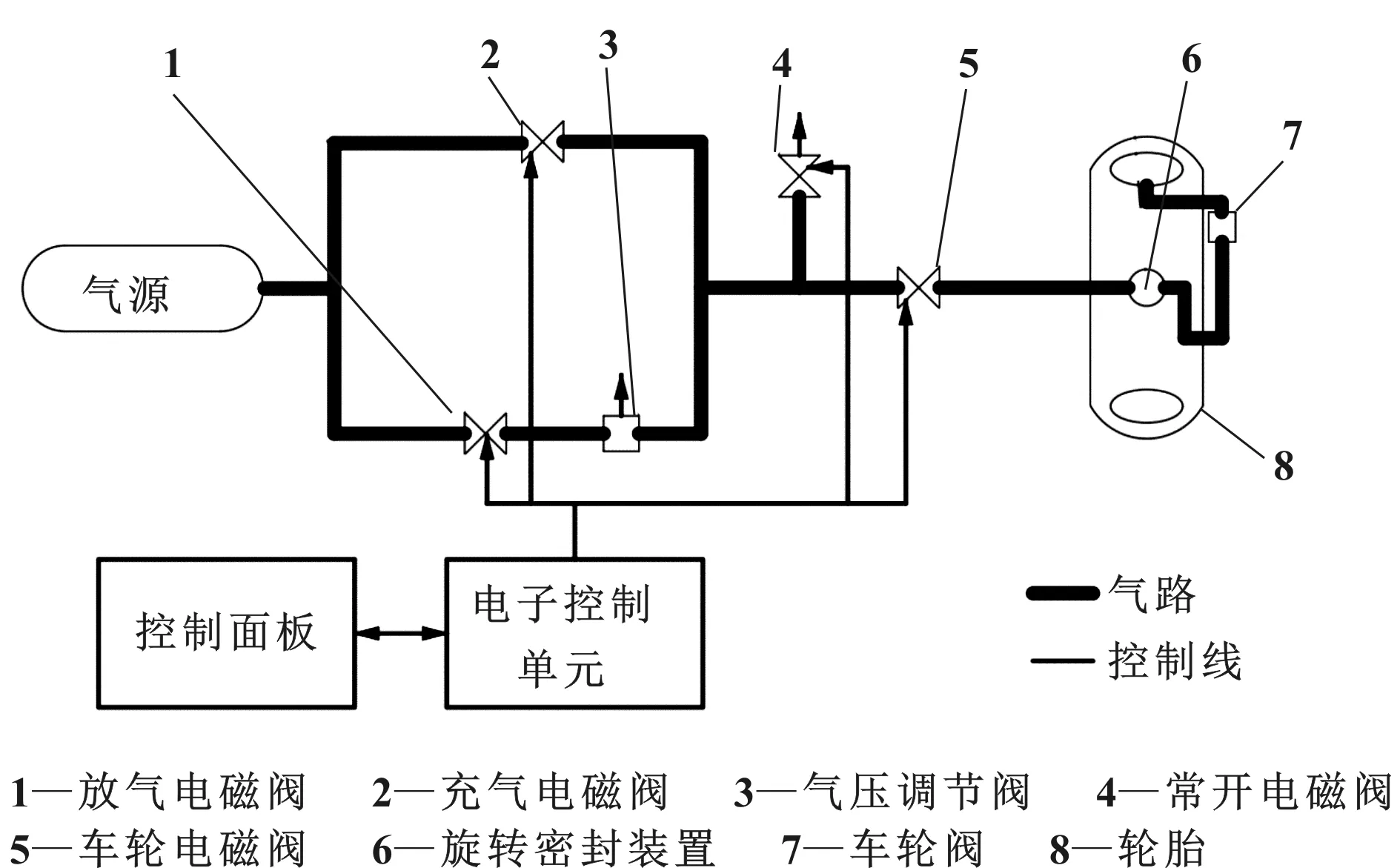

CTIS的机械结构已经发展得较为成熟,以某交通学院研制成功的轮胎中央充放气系统为例,系统主要由气源和气路、电磁阀组、旋转密封气室、车轮阀、电子控制单元和控制面板等组成,如图1所示。本文所研究的控制装置是对其控制系统进行的改进。

图1 轮胎中央充放气系统机械结构

此系统有3种工作状态,分别是充气、放气和保压。当轮胎气压过低,系统将操纵电磁阀组对轮胎充气;当轮胎气压过高,系统将操纵电磁阀组对轮胎放气;当轮胎胎压无须改变时,气源和主管路之间将被隔开,主管路通过敞开电磁阀与大气相接,车轮阀处于关闭状态,轮胎内的气体与大气和主管路都被隔开,系统将处于保压状态。

1.2 系统所实现的功能及特点

本文所研究的汽车轮胎自动充放气控制装置,基于飞思卡尔S12XE芯片,可对轮胎胎压进行实时监测,并且可以根据设定的目标胎压值自动调节轮胎胎压。以下是其处在工作状态下具体可以实现的功能。

该装置在使用过程中,驾驶员可以通过上位机来设定4个轮胎的目标胎压,上位机通过串口与单片机相连,驾驶员还可以实时查看当前4个轮胎的胎压。设定完毕后,汽车4个轮胎内的胎压传感器将胎压数据通过无线信号传给单片机,然后单片机将传感器所测得的胎压与设定的目标胎压进行比较。若测得的胎压高于目标胎压,则开启放气电磁阀,对轮胎进行放气;若测得的胎压低于目标胎压,则开启充气电磁阀,对轮胎进行充气。直到测得的胎压与目标胎压十分接近,且误差在一定范围内,进气或放气阀门才自动关闭,系统处于保压阶段。而如果轮胎胎压发生较大变化,与设定的目标胎压误差过大,或者驾驶员更改目标胎压时,系统便将再次开始工作。

此外系统还具有报警功能,如果测得的胎压与目标胎压相差超过一定阈值,则系统会报警,并提醒驾驶人最好将车停下再进行胎压调节,以保证车辆的行驶安全。而在面对一些特殊情况时,例如突然断电,系统也会自动将轮胎置为保压状态,防止轮胎漏气。

此装置采用无线传感器,节省了充放气机械装置的一些空间。传统的CTIS控制策略是直接计算充放气所需时间,这种方法用时长、计算量大,且由于各种环境因素,无法计算出精确的时间;本文所设计的装置可以实时将测得的胎压与设定的目标胎压进行比较,用时短且结果精确。

1.3 总体结构

所设计的轮胎胎压自动控制系统的总体结构如图2所示。以S12XE微处理器为核心,主要由胎压监测模块、电磁阀组控制模块、中央控制模块组成。

图2 轮胎胎压自动控制系统的总体结构

2 硬件设计

2.1 中央控制模块

中央控制模块主要由S12XE微控制器核心、S12XE外围电路、CAN总线收发器组成。它处于系统的核心位置,连接整个系统的其他各个模块。它接收胎压监测模块传来的胎压数据,并将胎压数据再发送到上位机。通过CAN总线,中央控制模块可以发出信号,对各个轮胎的电磁阀组控制模块进行控制。

S12XE芯片是飞思卡尔公司针对汽车电子市场设计制作的一款高性能16位微处理器,也是汽车电子系统中有较多运用的MCU,具有速度快、功能强、成本低、功耗低、代码效率高、电磁兼容等特点。芯片内部集成了CAN控制器的功能,因此无须再另外设置独立CAN控制器。S12XE芯片的最小系统包括:电源电路、复位电路、BDM电路、晶振电路。

中央控制模块的电源电路采用LM2596 DC/DC电源降压模块,可将车载的24 V的蓄电池电源电压转换成适合于单片机使用的5 V电源电压。LM2596系列电源转换芯片的安全性较高,具备电流限制和保护电路的功能,具有很好的线性和负载调节特性,符合单片机供电的需求。

选择TJA1050模块作为CAN总线收发器,其核心TJA1050芯片是飞利浦公司设计制造的高速CAN收发器,其中设计了一个超时定时器,用来避免由于TXD端长时间为低电位时,总线上其他节点出现无法进行通信的情况。

2.2 胎压监测模块

胎压监测模块整个系统主要由位于汽车轮胎内部的胎压传感器、胎压数据发送端、电源模块与位于中央控制模块旁的数据接收端组成。一共有4对无线信号收发器,当模块工作时,胎压数据发送端通过ZigBee的2.4 GHz无线信号与接收端进行通信,每隔50 ms测量胎压值并发送给接收端一次,当接收端接收到无线信号后,再将信号通过串口发送给中央控制模块。为了能够实时对胎压变化情况进行监测,监测模块被置于轮胎内部,这会导致模块不方便拆卸、更换,因而对硬件的性能标准要求较高。

传感器模块用来测量轮胎压力数据,并对其进行模数转换,最后将所得到的数据传输到无线信号发送模块。采用MD-PS002系列绝压传感器采集胎压信号,选用量程为0~350 kPa。

采用CC2430模块作为无线信号收发器。发送端的CC2430模块与胎压传感器相连,接收端的CC2430模块通过串口与中央控制模块相连。模块核心为CC2430芯片,其在无线信号收发方面具有较高的灵敏度和抗干扰性,适合在胎压监测模块中使用。

接收端的供电可与发送端分布在4个轮胎内,需使用单独的电池供电,此外,其质量也不能过大。因此电源模块需采用质量小且寿命长的锂亚电池,例如,ER14250锂亚电池,其额定电压为3.6 V,工作寿命可达10年,工作温度为-40~85 ℃。

2.3 电磁阀组控制模块

电磁阀组控制模块通过CAN总线与中央控制模块相连接,主要由单片机模块、电磁阀驱动模块、CAN总线通信模块等部分组成。在系统工作时,它将通过CAN总线接收中央控制模块的命令并操纵电磁阀执行。

单片机模块选用飞思卡尔GZ32芯片作为主控芯片,是由飞思卡尔公司设计制造的8位微处理器芯片,其性能好、成本低,并且芯片内部还集成了CAN控制器,因此无须再设置独立的CAN控制器,适合作为模块的微处理器核心。

电磁阀的功率较高,选用BTS442E2芯片对其进行驱动。BTS442E2是英飞凌公司设计生产的智能电源开关,其性能好、耐用性高,适合于驱动胎压调节系统的电磁阀。该芯片的正常工作电压范围为4.5~42 V,允许140 A以上的瞬态电流和-40~85 ℃宽温度范围。

在CAN总线方面,采用和中央控制模块相同的TJA1050模块作为CAN总线收发器。

3 软件设计

3.1 程序运行方式

所设计的轮胎胎压自动控制系统的软件主要由中央控制模块、胎压监测模块、上位机系统模块、电磁阀组控制模块组成。程序运行方式为:

(1)当汽车点火后,各程序开始运行,并对各个模块进行初始化。

(2)初始化过后,胎压传感器开始发送数据给S12XE中央控制模块,经过处理和串口通信后,4个轮胎的压力值将在上位机上显示出来,传感器每隔50 ms发送一次数据,上位机上显示的胎压值也每50 ms刷新一次。

(3)在驾驶员输入设定的目标胎压值之前,轮胎一直处于保压状态。当驾驶员按照需求在上位机上输入目标胎压值之后,系统开始将与进行比较,每50 ms比较一次。当|-|≤015 kPa时,轮胎压力处于正常范围内,轮胎保持保压状态;当-<-0.15 kPa时,轮胎压力过低,控制电磁阀组开始对轮胎充气;当->0.15 kPa时,轮胎压力过大,控制电磁阀组开始对轮胎放气。

(4)当下一个50 ms到来时,系统将刷新过的与再进行比较,并重复上述过程。

由于S12XE微控制器有良好的C语言开发环境,整个软件程序可以在飞思卡尔公司的CodeWarriors软件下进行开发。

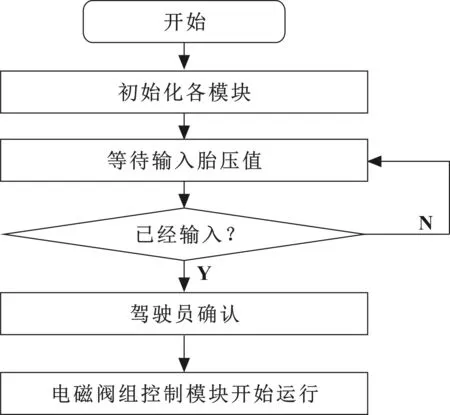

3.2 中央控制程序设计

中央控制模块处于系统的核心位置,连接了整个系统的其他各个模块。该模块将接收胎压传感器传来的无线信号,并将胎压数据显示在上位机上。当系统开始工作时,将接收驾驶员设定的胎压值,同时判断驾驶员是否确认要开始调节胎压;当驾驶员确认之后,系统根据程序开始对电磁阀组控制模块发出控制信号,电磁阀的控制策略程序运行在以50 ms为周期的中断中。中央控制程序流程如图3所示,中断程序流程如图4所示。

图3 中央控制程序流程

图4 中断程序流程

3.3 胎压监测程序设计

胎压监测模块负责轮胎胎压数据的测量、模数转换和无线信号的发送,周期为50 ms。模块开始工作时首先进行初始化,然后各个发射端各自与中央控制模块上的接收端进行配对,配对成功后便开始测量胎压并发送胎压数据。胎压监测程序流程如图5所示。

图5 胎压监测程序流程

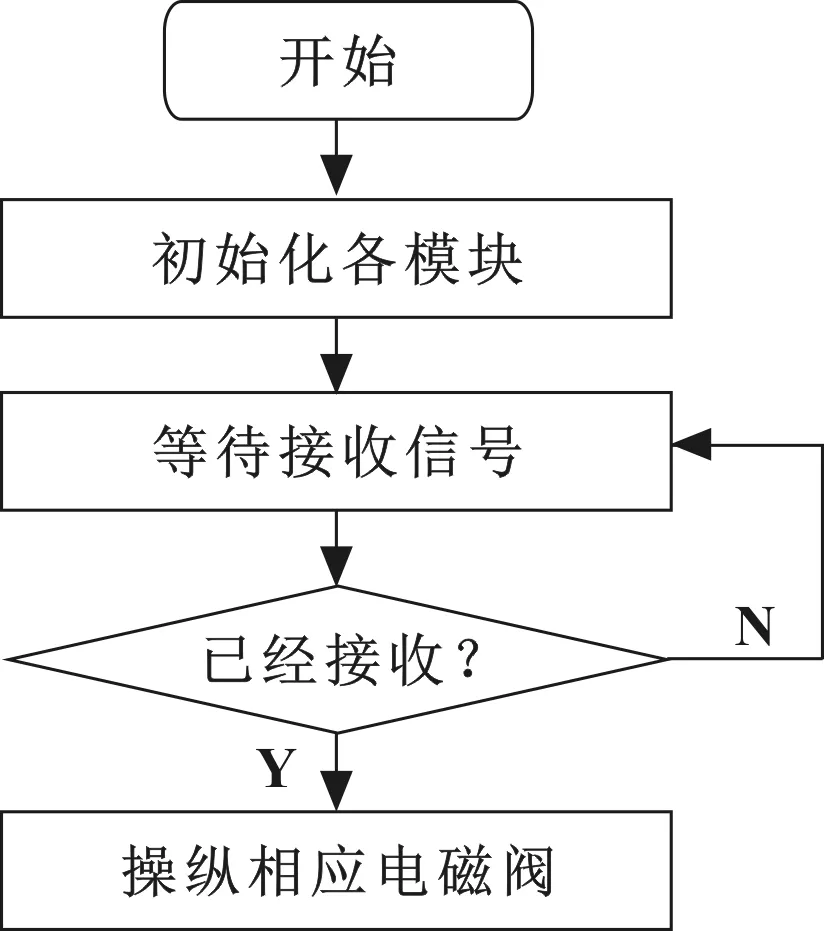

3.4 电磁阀组控制程序设计

电磁阀组控制模块接收中央控制模块通过CAN总线传输的报文信号,并以此对各个轮胎的电磁阀组进行控制。电磁阀控制程序流程如图6所示。

图6 电磁阀控制程序流程

4 结束语

本文从系统功能、硬件设计、软件设计这几个方面对所设计的胎压调节自动控制系统进行介绍,其包含了嵌入式技术、电子技术、通信技术等多方面的技术。所设计的系统以S12XE中央控制模块为核心,胎压监测模块用来获取4个轮胎的胎压数据,上位机系统模块用来设定目标胎压,最后根据测定的胎压和设定的胎压数据,控制电磁阀执行机构对各个轮胎的胎压进行调节。

该系统相对于传统的胎压调节控制系统,从硬件和控制策略上进行了改进,最终得到的系统性能更加优良。该系统各模块都选用较成熟的技术,其成本低、功耗低、操作方便。经过后续验证之后,有助于胎压调节系统在汽车上的应用和普及。