STK-XJ型胶接绝缘夹板生产工艺及优化方案研究

2022-10-31陈斌中国铁路上海局集团有限公司科研所

陈斌 中国铁路上海局集团有限公司科研所

1 研究背景

在铺设跨区间和区间无缝线路中,胶接绝缘接头不仅满足了轨道电路闭塞分区的分隔需要,而且减少了列车轮对在接头处的冲击与振动,延长了轮、轨部件的使用寿命,为强化轨道结构发挥了重要作用,大大提高了列车运行的安全性和舒适性。

STK-XJ型胶接绝缘接头产品于2003年完成研制,通过上海铁路局科技成果鉴定,并在上海局和南昌局连续推广应用至今,于2013年第一批通过CRCC铁路产品认证。多年来,STK-XJ型现场胶接绝缘接头产品通过不断的技术改进和优化,以其稳定性、现场安装方便、维护工作量小的优势,备受国铁集团各单位和现场施工人员的肯定。

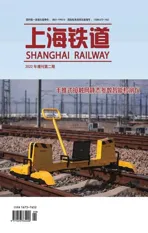

国铁集团自2021年开展胶接绝缘接头产品联合采购招标以来,国产化、高质量胶接绝缘接头产品越来越受到国铁集团和各使用单位欢迎,STK-XJ型胶接绝缘接头产品产销量从2018年不足8 000套增长到2022年预计超过4万套,而2021年产能刚刚突破15 000套(图1所示)。近年来,全路胶接绝缘接头产品年采购量近十万套,且随着铁路新线不断投入运营,站场到发线无缝化改造,胶接绝缘接头需求不断增加,接头产品市场前景广阔。目前通过CRCC认证的胶接绝缘接头生产企业一共16家,生产带槽形钢板和无槽形钢板两种结构型式的胶接绝缘夹板,其中12家生产带槽形钢板的胶接绝缘夹板。国铁集团按照不同规格不同型式的产品分包件进行招标,目前采购的主流产品均为带槽形钢板结构的胶接绝缘夹板,且中标限价和中标价格均远高于无槽形钢板结构的胶接绝缘夹板。

图1 STK-XJ型胶接绝缘接头产品生产销售情况图

目前STK-XJ型胶接绝缘夹板的生产过程存在人工推行简易车架实现夹板转运及上下料、手动清除余胶、手持电动工具打磨、通用量具检验等操作,各个工序区分散、衔接不通畅,且工人劳动强度大、生产设备自动化程度低及管理方式低效等诸多问题。为此,亟需对现有胶接绝缘夹板生产模式进行优化改进,以提升产品生产技术水平,提高产品产能与质量,增强产品竞争力。

2 工艺分析

2.1 产品组成

STK-XJ型胶接绝缘夹板采用“夹板-绝缘槽板-槽形钢板”三种材质组合结构,其中夹板提供主要力学性能,确保线上行车安全;绝缘槽板提供绝缘性能,避免轨道信号联通造成红光带;槽形钢板保护胶接面,提高胶接强度。

原材料夹板选用热处理后的40Cr合金钢通过数控机床全断面加工成型,其力学性能优于TB/T 2975-2018关于夹板的要求(见表1),同时夹板采用上下加强筋设计,可以满足接头在2×106次疲劳试验下跨中截面向上和向下位移值不超过同钢种、同轨型钢轨测试值的110%。

表1 40Cr夹板力学性能

槽形钢板选用优质304不锈钢板冲压制成,不仅可保护固化成型后的绝缘胶层在运输和安装过程中不致被损坏,同时,带槽形钢板结构的胶接绝缘夹板与无槽形钢板的胶接绝缘夹板相比,通过槽形钢板与钢轨粘接比绝缘胶层与钢轨粘接强度更高,接头的剪切强度会更高。

绝缘槽板主要由改性环氧胶片和无碱纤维布加工制作而成,加热到一定温度固化后将夹板与槽形钢板粘接在一起,并形成绝缘层,具有良好的绝缘性能,用1 000 V的兆欧表检测干燥状态下胶接绝缘夹板电阻值大于100 MΩ。

2.2 现有生产工艺

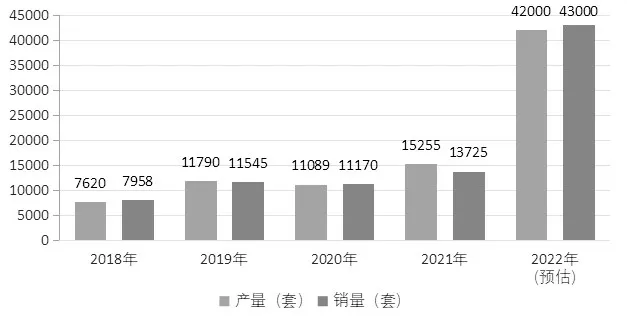

胶接绝缘夹板生产过程分为三个部分,分别为:原材料预处理、热固化关键过程、后端处理。其中原材料预处理包括夹板喷砂、绝缘槽板制作和槽形钢板打磨等,热固化关键工序部分包括关键原材料的组装、上模组装、进炉热固化等,后端处理主要包含脱模后的余胶清理、半成品加工、成品检验和打标包装等工序,图2为生产工艺流程图。

图2 胶接绝缘夹板生产工艺流程图

目前胶接绝缘夹板生产工艺操作以手动为主,采用简易设备如打包机、气动打标机刻印、角磨机打磨辅助,配合少量大型设备如喷砂机、热固化烘箱完成指定工序,因此效率受限。

2.3 检验方式

STK-XJ型胶接绝缘接头产品严格按照铁标TB/T 2975-2018和制定的工艺文件要求,对各项关键参数均进行控制,目前检验方式包括进货检验、过程检验和出厂检验。进货检验按照各项规程对原材料进行抽检,生产过程检验包括对关键原材料尺寸逐检、夹板喷砂后表面粗糙度检测、温度和时间控制,出厂检验包含了成品几何尺寸、电绝缘性能和胶接状态检测,除此以外,还需要定期抽检原材料和成品送第三方机构检测,以此验证自检的有效性和准确性。同时,胶接绝缘接头作为CRCC认证产品,还需要接受中铁检验认证中心的年度监督审核和国铁集团定期组织的产品飞行检查,检查方法为随机抽样制作成胶接绝缘接头按照TB/T 2975-2018要求进行各项型式试验检测。日常生产检验中使用的工具包括拉力试验机、硬度计、粗糙度仪、上下限检测卡具、游标卡尺、兆欧表、万用表等,工具的通用性、灵活性高但效率较低,未形成定制检测方案。

3 方案改进

3.1 改进目标

按照今后每年6万套胶接绝缘接头的销售量,即需生产12万块胶接绝缘夹板,扣除节假日和设备检养休时间,按照240个工作日测算日产量需要达到500块。通过工艺流程的优化,使工作量均衡,可以减少等待、加工以及库存的浪费,优化人与机器的配合,提高整个生产过程的工作效率,通过改善加工方式,降低操作人员的劳动强度、操作难度和安全风险。

3.2 改进方法

目前生产工艺最大的问题在于手动操作步骤过多,灵活性强而效率低下,不利于产业化增量。因此改进的方向是按照成熟的工艺路线添加定制化、自动化设备,并做好工艺之间的衔接。生产效率低下的另一方面原因主要在于无法缩减的固化和预热时间没有合理利用,各工序之间的衔接有明显的等待流转过程,致使高效率工序例如喷砂工序不能足时运作,低效率的工序如组装和固化严重影响了其他工序的进度。

对于增设定制化、自动化设备的方案包括:

(1)检验的自动化

由于原材料和成品的型号规格已经定型,针对各关键尺寸的检测自动化可行度非常高,可以利用龙门式测量机(图3)进行尺寸逐检,将尺寸数据输出,通过单片机控制,将超标尺寸的材料和合格材料利用机械臂区分堆垛。此过程可将检验工序效率提高至喷砂工序等速,完成二者的衔接。

图3 龙门式三坐标测量仪

(2)打磨工序的定制化

槽形钢板和胶接绝缘夹板半成品的打磨工序均为定尺寸打磨,通过定制打磨用工装和磨具即可完成,磨具的设计方案是针对夹板截面形状排布刀具和砂轮位置,使之呈现出贴合胶接面的轮廓形状;磨具的传动轴部分利用弹条进行加压,使打磨时能够紧贴加工面;然后利用输送带将工件通过箱式打磨区域即可完成胶接面打磨,且确保胶接面100%打磨无遗漏。

(3)喷砂工艺的自动控制(见图4)

图4 喷砂自动控制流程图

喷砂设备和检验设备的工作效率较高,在低生产量的情况下需要等待后续设备的工作情况,且检验工序需要将不合格品区分堆放。在各个工序之间需要进行工况的反馈,并通过PLC控制各个工序之间的协调工作。

具体将反馈点设定在两个工序之间的暂存区,检索暂存区的工件放置状态,如果暂存区闲置,说明工件已流转至下一工序、或质检不合格未堆放至暂存区,此时反馈给开始机构,开始工序过程;如暂存区有工件滞留,说明下一道工序未完成,需要暂停本工序,等待后续工序;此时则将反馈信号发送至本工序完成阶段,经过一定时间后再次对暂存区进行检测。

暂存区的检测可以通过重量感应或光感应进行,由于光感应容易受到影响,且工件重量大,工位相对固定,重量感应更适合用于进行检测反馈。

除了新增定制化、自动化设备之外,需要对工艺流程进行优化。预热、固化与脱模工艺时间重新排序,摒弃以往使用的同进同出、一次定时的方案,改为分时进出、时刻流转的方法。将脱模工艺的操作效率A=4块/10 min与喷砂效率B=2块/min、自动化打磨效率C=1块/min做调配,使10A=2B=4C成立,以此方案搭配三道工艺的设备数量为5:1:2;又固化时间为120min,烘箱的预留数量需要达到120 min/10 min×5个=60个,同时以10 min为间隔进行固化操作(烘箱数量必须大于12个),确保每一道工序均无滞留的情况,以此提高效率,此时效率可达2.4块/min。按照每日工时8 h计算,如需日产量达到500块,工艺效率需要达到1.04块/min,即如上所计算,需要以该设备的44%效率工作,即26个烘箱和44%效率的喷砂设备和88%效率的打磨设备。

4 生产车间布局

生产车间依据各工序串/并行先后逻辑顺序,遵循各工序区功能清晰、区界分明、衔接通畅、安全易控、高效运转的原则进行流水化布局,图5为生产车间平面布局总体示意图。

图5 车间生产布局图

将整个生产车间划分为几个区块,这些区块根据工序先后顺序衔接在一起,分别是原材料检验区→喷砂区→热固化操作区→半成品处理区→成品检验区→包装区。这些区块之间利用机械臂、自动小车和传送带进行材料的流转输送,路线顺序清晰而无交叉,非常适合流水线式的操作和管理。操作人员可以从繁杂的运送、堆垛、装卸等工作中解放出来,全力确保工艺过程符合标准,产品质量稳定可靠。

5 结束语

为解决目前胶接绝缘夹板生产中存在的问题,从生产工序工艺优化、生产设备机械化水平提高、检测自动化技术应用等方面思考,提出了胶接绝缘夹板生产优化方案。目标是集成最先进的设备和工艺,打造成全国自动化、智能化、规模化程度最高的胶接绝缘夹板生产基地,持续深化生产要素、生产方式、生产技术等关键领域的突破创新,为胶接绝缘接头的推广应用和转型升级提供有力支撑。该项目的顺利推进对构建和提升全局科技成果产业化转移和推广具有重要意义,未来胶接绝缘接头产品随着中国高铁走出国门,为上海局高质量发展作出新的贡献。