某型铁路客车转向架中心销裂纹的原因探讨

2022-10-31李念岭

张 恒,李念岭

(1.中国铁路青藏集团公司,青海 西宁 810000;2.青岛中车四方轨道车辆有限公司,山东 青岛 266111)

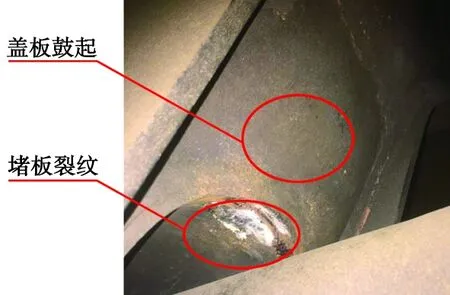

某型铁路客车在运用期间,入库检查时发现转向架中心销组成有盖板鼓起、堵板端部裂纹的情况,如图1所示。该故障中心销组成于2003年生产,设计寿命为30年。本文分析了中心销产生变形和裂纹原因,并根据分析结果制定了现车处置措施,同时提出了中心销结构改进建议。

图1 中心销组成盖板鼓起、堵板端部裂纹

1 中心销结构

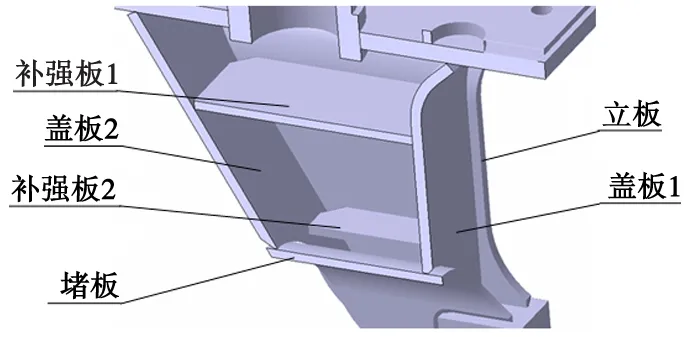

该型转向架中心销为钢板焊接的箱形结构[1],材料为Q345E钢。中心销安装在车体枕梁上,通过单牵引拉杆与转向架构架连接,用于传递车体与转向架间的纵向载荷[2],图2为中心销的结构图。

图2 中心销结构图

2 现场调查及故障中心销检测

2.1 故障中心销拆解检查及现场调查

在现场对转向架的出现裂纹的故障中心销组成进行拆解检查,检查结果显示:中心销内部有锈蚀痕迹,定位座外周有污泥,堵板母材裂纹的位置在堵板与盖板2搭接尖角处的应力集中区域,盖板1、盖板2、立板与内部补强板均向外侧鼓起变形。针对这些现象对车辆进行进一步检查,发现车体枕梁空簧安装座处对应的枕梁上盖板有锈蚀痕迹,因此怀疑有水自车内渗漏至此处。图3为故障中心销组成拆解检查情况。

图3 故障中心销组成拆解检查情况

通过上述检查,初步分析认为,导致中心销组成出现变形、裂纹的原因可能有:

(1) 该中心销组成结构强度不足,车辆运用时,导致中心销出现变形、裂纹;

(2) 该中心销组成内腔进水,水结冰膨胀导致中心销组成出现变形、裂纹。

2.2 故障中心销检测

2.2.1 尺寸测量

对故障中心销的关键尺寸、变形量进行测量,结果显示:盖板2向外侧凸起约为16 mm,盖板1、立板有轻微变形。

2.2.2 磁粉探伤

对该中心销外部所有焊缝及变形位置进行磁粉探伤检查[3],结果显示:在盖板1与堵板连接焊缝处有一处裂纹,裂纹长度约为10 mm。

2.2.3 剖开检查

将故障中心销组成纵向剖开检查,结果显示:内腔焊缝、板材有撕裂痕迹,补强板下侧内腔壁有混杂铁锈的污泥,板材厚度未见明显减小,如图4所示。初步分析认为,该中心销裂纹变形是由内而外受力过大造成的。

图4 故障中心销组成纵向剖开情况

2.2.4 化学成分检验

对故障中心销盖板2的变形位置取样并进行金相组织、化学成分化验,化验结果符合原设计Q345E钢的材质要求[4]。

3 原因分析

3.1 强度分析

对中心销组成进行强度分析,分析结果显示:中心销在加速度为5g的纵向超常载荷作用下的等效应力为290.30 MPa,小于Q345E钢的材料屈服强度(345 MPa);安全系数为1.2,满足静强度设计要求[5]。同时,根据所绘制疲劳极限图,中心销所有单元均位于非打磨焊缝的疲劳极限内,疲劳强度满足设计要求。

3.2 进水水源分析

如图5所示,枕梁侧面的线槽孔、管路孔均采取了密封措施,且状态良好、无锈蚀。因此排除线槽孔、管路孔进水可能性。

图5 车体枕梁上盖板工艺定位孔

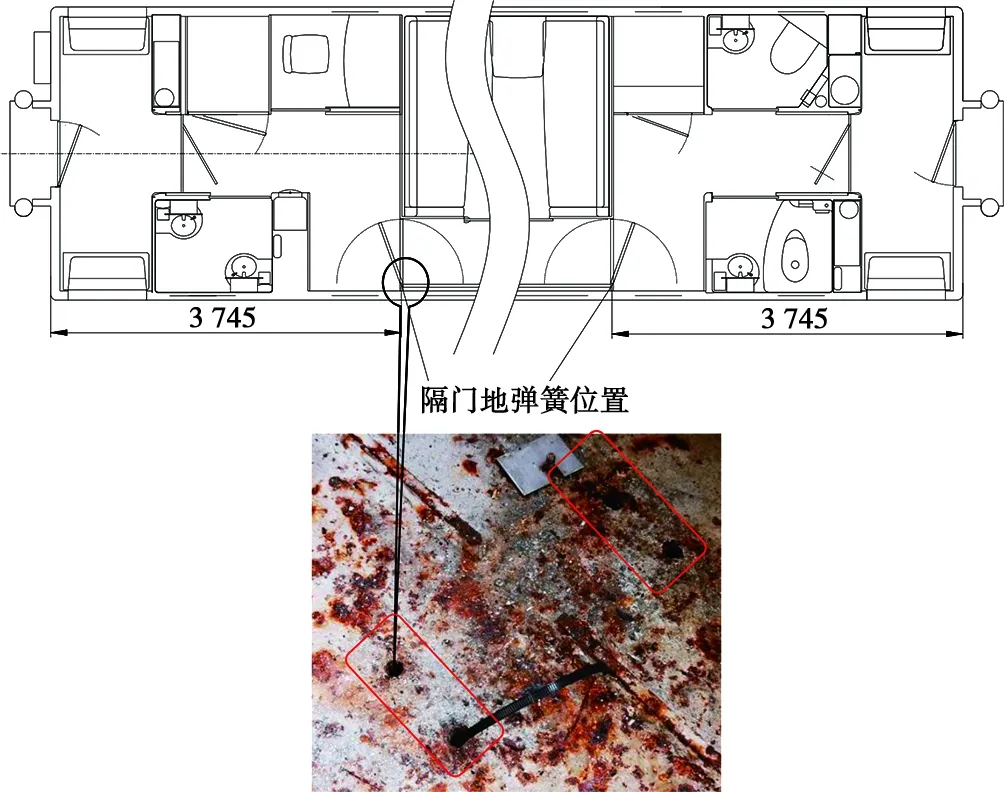

枕梁上盖板在中心销、空簧座上方有3处直径为5 mm的工艺孔(个别工艺孔已用十字槽机螺钉、阻尼浆封堵),且软卧车的走廊侧有4处M10隔门地弹簧螺纹孔。因此可以推断,在1位端盥洗室、茶炉室和厕所使用过程中及车辆地板布清洁过程中,水从接水盘、地板缝隙、门槛缝隙、地弹簧盖板经上述工艺孔进入枕梁。图6、图7分别为车体漏水工艺孔和车体地弹簧螺纹孔。

图6 车体漏水工艺孔

图7 车体地弹簧螺纹孔位置

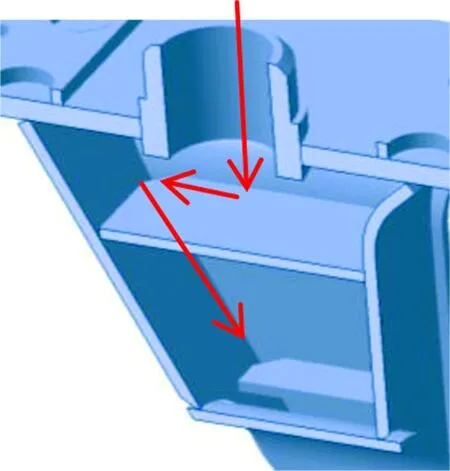

枕梁内腔筋板设有通孔(图8),以使枕梁内部与中心销安装座相连,而水可通过通孔进入枕梁内部。枕梁内部积水通过定位销中间孔进入中心销组成内部,然后通过补强板四周倒角进入补强板下方内腔。中心销内部水流方向见图9。

图8 枕梁内腔筋板通孔

图9 中心销内部水流方向

3.3 结冰膨胀性分析

3.3.1 中心销内部结冰时钢材所受力分析

1 m3水变成冰后的体积为1.090 6 m3,膨胀前后线性比率为1.029 3,膨胀前后线性增长率为0.029 3,而对于Q345E钢,在临界屈服荷载作用下的膨胀前后线性增长率为0.001 67。因此,水变成冰的线膨胀率是钢材应变的17.54倍,表明中心销内水结冰膨胀有将钢材胀裂的可能。

3.3.2 中心销内腔均布载荷仿真分析

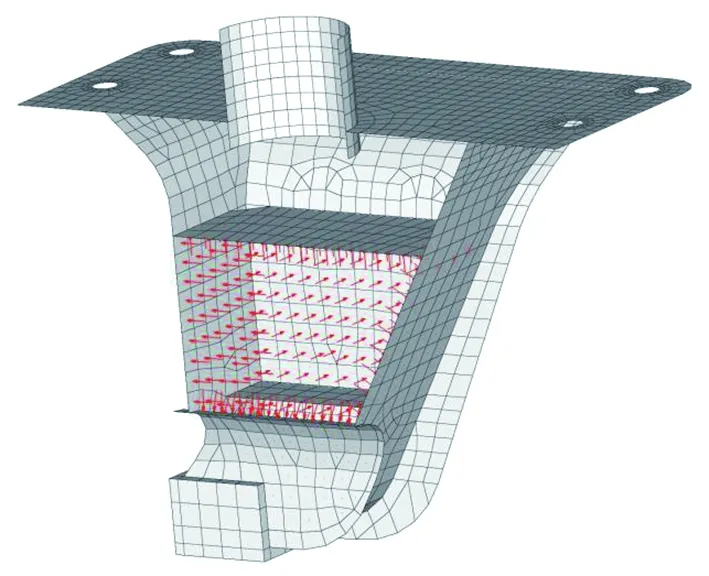

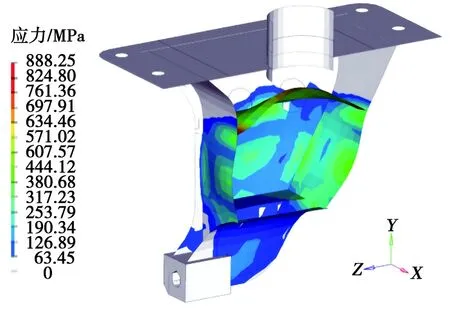

对中心销内腔施加均布载荷,在施加3 MPa载荷时补强板1发生屈服,并发生0.78 mm的形变;继续加大应力,至施加8 MPa载荷时,补强板1、盖板2、盖板1、立板均发生屈服,补强板1发生2.08 mm的形变,盖板2发生0.76 mm的形变,盖板1发生0.39 mm的形变,立板发生0.36 mm的形变。图10和图11分别为中心销内腔均布载荷示意图和施加8 MPa载荷时的应力应变图。

图10 中心销内腔均布载荷示意图

图11 中心销内腔施加8 MPa载荷时的应力应变图

对故障中心销进行解剖并测量,测得中心销变形量由大到小依次为:补强板1、盖板2、盖板1、立板,与内腔均布载荷仿真得出的规律一致。由于1 g水结冰时膨胀力约96 MPa,远大于中心销仿真时施加的8 MPa,证明了中心销内水结冰可造成变形。

3.4 中心销内部进水、冷冻试验

对中心销(检修合格产品)进行了进水结冰试验,试验结果表明,中心销内腔进水结冰可导致中心销变形。试验过程如下:

(1) 将中心销内部补强板1内部分上下两部分,内腔灌满水并放入冰柜冷冻12 h。冷冻12 h后,中心销温度约-14 ℃,补强板1向上鼓起约20 mm,盖板2向外凸起约3 mm;

(2) 将中心销取出化冻,待冰融化成的水完全流入补强板1下部内腔后,再次将中心销放入冰柜冷冻12 h。冷冻12 h后,中心销温度约-22 ℃,补强板1向上鼓起约23 mm,盖板2向外凸起约3 mm;

(3) 再次将中心销取出化冻,中心销内部冰部分融化后,将补强板1以下内腔补水至水面超过补强板1(保证补强板1以下内腔水满),继续放入冰柜冷冻12 h。冰冻12 h后,中心销温度约-25.5 ℃,补强板1向上鼓起约26 mm,盖板2向外凸起约5 mm;

(4) 采用气割方式将经过冰冻试验的中心销割开检查,发现补强板1向上鼓起约40 mm,变形量较大,并且与立板、盖板1连接处有撕裂现象,如图12所示。

图12 冰冻试验中心销内部变形情况

3.5 结论

(1) 中心销组成原设计结构强度满足使用要求;

(2) 车上水源进入中心销组成内部,经过反复结冰、化冻过程,导致中心销变形,在极端情况下产生裂纹。

4 结构改进及建议

(1) 在不影响中心销结构强度的情况下,结合车辆运用情况对中心销进行结构改进。具体改进措施是:底部开排水孔,并定期清理内部堵塞物;封堵中心销上部,阻断内部进水,保证中心销内部少积水,甚至不积水,避免内部结冰将中心销胀裂。

(2) 建议在转向架箱形结构设计时,针对上述中心销的故障原因,尽量避免内腔上部与外部空气直接接触,避免箱体内部进水等,将内腔设计为封闭形式,如内腔上部必须与空气连通,同时综合考虑排水引流措施。

(3) 建议在车上设计时重视车上水源(冷凝水、生活用水等)的引流排放设施,使排水点避开车下重要设备及零部件。