轨道状态对一系钢弹簧寿命的影响研究

2022-10-31李茂春喻佳文汪林峰贺世忠

李茂春,喻佳文,秦 涛,汪林峰,贺世忠

(中车株洲电力机车有限公司,湖南 株洲 412001)

随着我国各大城市的快速发展,作为城市交通骨干的地铁轨道交通有效缓解了城市交通拥堵,提高了交通效率。然而,地铁车辆长期高负荷运行会造成钢轨轨面波磨[1],其激励产生的轮轨中高频振动会传递到车辆各部件,甚至产生共振现象,造成车辆部件损伤和破坏[2]。

转向架一般设计有两系悬挂,其中一系悬挂可缓冲来自轨道的振动,对车辆的运行平稳性、乘坐舒适性及安全性等有重要影响。一系悬挂采用钢弹簧时,其自振频率与轮轨激扰的振动频率关系密切。为保证车辆正常运行,有必要针对轨道波磨后的振动对一系钢弹簧的影响进行深入研究。

1 一系钢弹簧故障现象

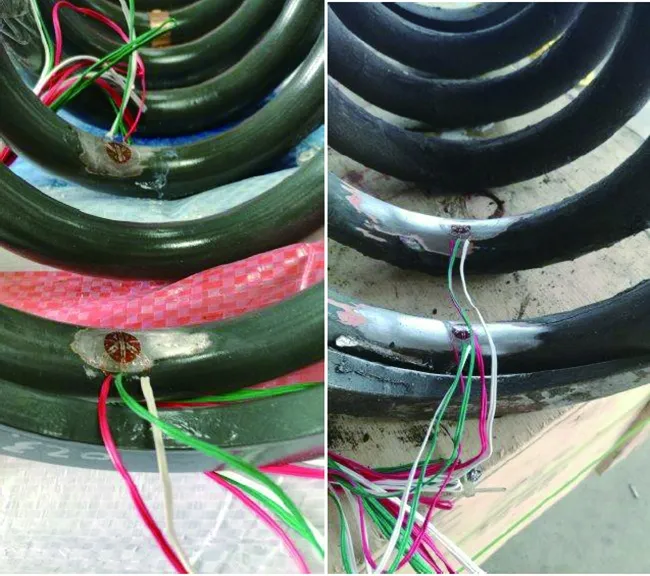

ZMA120型转向架一系悬挂采用转臂式钢弹簧结构[3],钢弹簧服役多年表现正常,但是随着线路条件的恶化,一系钢弹簧陆续出现断裂现象(图1),断簧数量逐年增加。根据统计可知:一系钢弹簧内簧断裂占98%,一系钢弹簧断裂位置为下端的占59%,一系钢弹簧断簧位置与车辆和轴位关联性小,为离散性分布。

图1 一系钢弹簧断裂示意图

2 一系钢弹簧断裂原因分析

2.1 一系钢弹簧强度计算

根据TB/T 2211—2018《机车车辆圆柱螺旋钢弹簧》规定,一系钢弹簧疲劳试验的动载系数取0.25,考虑到地铁载荷较大,将动载系数提高至0.3,对一系钢弹簧疲劳强度进行校核,仍能满足标准要求。

2.2 一系钢弹簧断口分析

从断口形貌上分析,钢弹簧疲劳断裂源处于端圈和有效圈接触部位,即弹簧的过渡部位[4],断裂面有明显的裂纹萌生、扩展和瞬时断裂3个部分,扩展区占断面的1/4~1/3,瞬时断裂区占断面的2/3~3/4,如图2所示,断裂均呈现明显的扭转弯曲剪切疲劳断裂特征。钢弹簧的材料、机械性能、硬度、金相组织检测结果均正常。

图2 钢弹簧断裂截面

2.3 一系钢弹簧动应力测试

为查找一系钢弹簧断裂原因,在线路上进行了动应力测试,弹簧应力测点布置见图3。

图3 弹簧应力测点布置

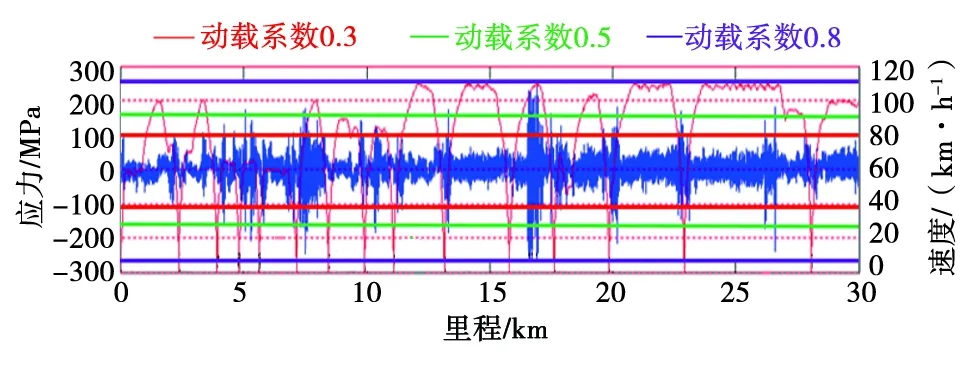

测试结果表明,线路部分区段的一系钢弹簧应力远高于设计允许值,最大动载系数超过0.8,甚至超出弹簧压并时的静态应力。通过频谱分析,轨道振动主频接近60 Hz,与安装状态下内弹簧的固有频率重合,表明内弹簧在这个频率发生了共振响应[5],如图4、图5所示。

图4 弹簧应力测试结果

图5 频谱分析

2.4 车轮不圆度调查

为验证车轮不圆或多边形的影响[6],对车轮旋轮前后的不圆度进行测试并进行在线应力监测。结果显示,旋轮前后的车轮均无明显的多边形现象,且旋轮后的弹簧应力无明显下降。由此可以判断出,弹簧应力过大不是由于车轮不圆或多边形引起。

2.5 轨道状态调查

轮轨激励除了车轮多边形还有轨道波磨因素,对照钢弹簧动应力和轨道型式(图6),发现应力动载系数超过0.3的区段集中出现在普通短轨枕道床上,且应力过大时对应的钢轨处均存在不同程度的波浪形磨损(简称波磨)。轨道波磨的波长分布范围为125~600 mm,且与行车速度成反比关系,致使不同波长处的列车通过频率主要在50~80 Hz。

2.6 共振模拟

在试验台上对安装状态下的钢弹簧施加振动激励,测试不同振幅、不同频率下的钢弹簧应力,模拟钢弹簧共振情况[7]。通过共振模拟试验得知:(1)当钢弹簧发生共振时,弹簧应力激增,当振动频率与共振频率错开5 Hz时,应力降低80%;当振动频率与共振频率错开10 Hz时,基本可避开共振带来的影响,但轨道振动频率相当丰富,调整弹簧频率难以完全避开所有频率。(2)钢弹簧共振时,施加的振幅越大,钢弹簧应力越大,0.75 mm振幅激起的应力相当于动载系数为0.6的钢弹簧应力水平。

根据上述分析与验证,说明一系钢弹簧断裂的主要原因为:普通短轨枕处的钢轨产生波磨,车辆通过波磨区段的振动频率与一系钢弹簧的固有频率重叠引起共振,导致钢弹簧动应力过大而断裂。

3 改善措施及效果

3.1 钢轨打磨

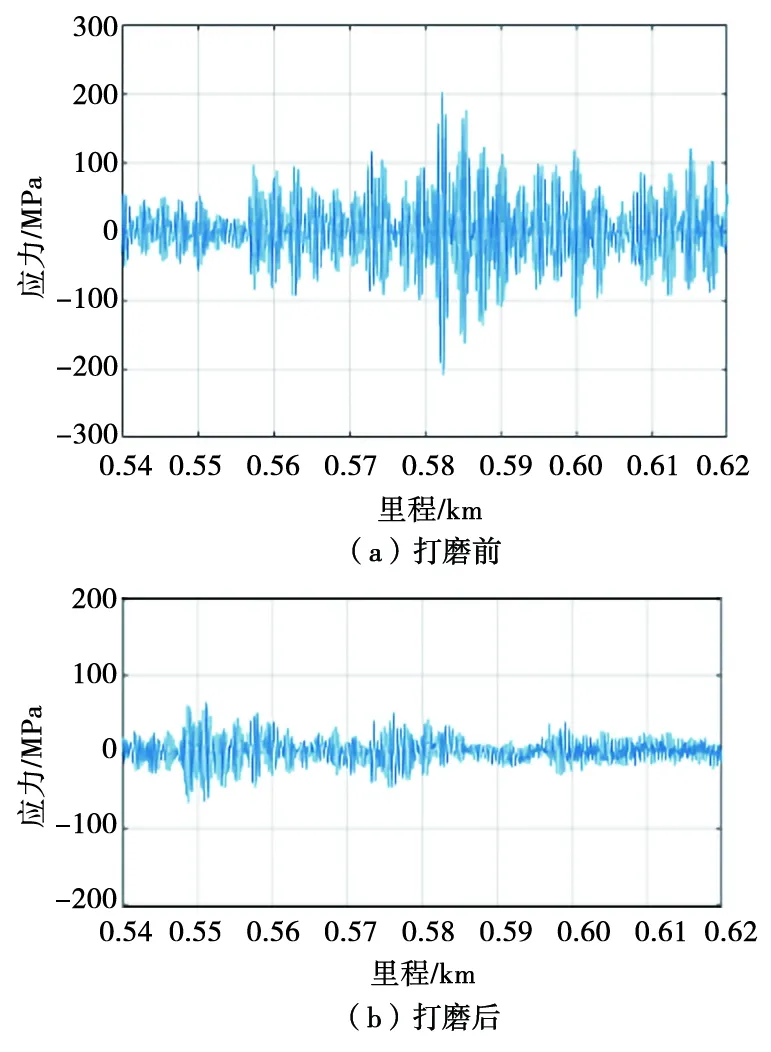

通过钢轨打磨可以降低钢轨不平顺,减少轮轨冲击。图7为某区间钢轨打磨前后的钢弹簧应力变化情况。结果显示,降低钢轨不平顺可以显著降低钢弹簧应力。

图7 某区间钢轨打磨前后的钢弹簧应力变化情况

从部分区段钢轨打磨前后断簧率的统计结果看,钢轨打磨后的断簧率有了明显下降,平均断簧率降幅为46%。由于传统钢轨打磨方式难以消除长波波磨,不能彻底解决长波波磨区段的共振问题,也就难以彻底杜绝钢弹簧断裂现象。

3.2 优化行车速度

为解决长波波磨区段的共振问题,拟采取列车局部区段变速方案,从而改变列车通过时的振动频率。通过试验得出,改变行车速度后,钢弹簧最大应力相差38.5%,钢弹簧最大应力水平显著降低。在此基础上,对应力最大的关键区段进行行车速度调整以后,一系钢弹簧的断簧率下降83%。

3.3 改变钢弹簧生产工艺

圆柱压缩螺旋弹簧端圈一般采取制扁碾尖工艺,随着数控碾尖机的应用,碾尖处与有效圈的接触比较平顺,但在共振情况下难以避免接触点处出现应力集中,而端部不碾尖工艺能够相对减少点接触现象[8]。经过钢轨打磨和行车速度优化后,在一列车端部试装了采用不碾尖工艺生产的钢弹簧,经过50万km运行考核后,未发生断裂现象。

4 结论

测试研究表明,在普通短轨枕道床上存在不同程度的钢轨波磨,车辆通过时的振动频率与一系钢弹簧固有频率重叠,产生共振现象,导致钢弹簧应力显著增大,远大于设计应力,这是一系钢弹簧断裂的主要原因。

通过对钢轨进行打磨处理,降低了轮轨不平顺激励,减小了钢弹簧应力,断簧率下降了46%;优化个别关键区段地铁行车速度,改变车辆通过时的振动频率,可错开钢弹簧自振频率,该方法与钢轨打磨联合作用下,断簧率下降了83%;在钢轨打磨和行车速度优化后,试装在一列车上的采用不碾尖工艺生产的钢弹簧,通过了50万km运行考核,未出现断裂现象。