HXD1G型电力机车牵引变流器功率模块的振动测试及分析

2022-10-31颜心恋

丁 杰,王 丽,陈 缘,颜心恋

(湖南文理学院 机械工程学院,湖南 常德 415000)

为了更好更快地运送旅客与货物,铁路运输正在向高速与重载方向发展。然而受地形、气候和线路等因素的影响,电力机车的运行环境非常恶劣,愈发凸显的振动问题引起了人们的高度关注。

David[1]系统性研究了铁路系统振动噪声的产生机理、仿真建模与优化控制。张卫华 等[2]针对铁路机车状态评估问题,将机车状态进行了分类,从剩余寿命预测、修程修制等方面进行了文献综述。Tao et al.[3]分析了车轮多边形化对轮轨相互作用、振动噪声和结构件疲劳失效的影响。杨云帆 等[4]针对国内某型号电力机车频繁发生异常振动报警问题进行了车轮非圆化磨耗测试,发现车轮高阶非圆化磨耗是电力机车异常振动的主要原因。王永胜 等[5]通过添乘测试发现某型机车牵引变流器振动主要源于车轮失圆,利用实测谱对牵引变流器的整柜减振方案进行了仿真对比计算,确定了减振方案的减振效果。Shireesha et al.[6]针对电力机车的悬架系统建立了动力学模型并分析了不同控制策略对电力机车车体振动的影响。Spangenberg[7]针对南非境内的重载货运机车结构件疲劳故障问题进行了测试与分析,发现牵引变流器谐波导致牵引电动机、轮对的耦合共振。刘志伟 等[8]建立了包含柔性轮对的重载机车刚柔耦合模型,通过仿真计算获得了轮对、构架和车体的振动响应,分析了波磨对振动响应的影响。雷成 等[9]采用根轨迹法分析某2B0机车车体的振动特性,发现转向架蛇行运动模态与车体摇头、侧滚模态的耦合共振是车体低频横向晃动的主要原因,由此提出了调整减振器安装角度和阻尼的整改方案。

本文针对HXD1G型电力机车牵引变流器功率模块频繁报故障问题,进行了添乘振动测试与数据分析,从功率模块的振动加速度有效值与标准值对比、时域信号、振动频谱等角度分析了异常功率模块的振动特性,并从轮对和冷却风机等传递路径分析了异常功率模块的振动来源。振动测试及分析可为功率模块与冷却风机的减振优化提供理论指导。

1 电力机车的振动测试方案

HXD1G型准高速客运电力机车是在既有的和谐系列电力机车基础上,考虑客运专线要求研制而成的八轴交流传动快速客运电力机车。HXD1G 0001号电力机车在试运行期间,牵引变流器中靠近冷却风机的功率模块多次出现接线松动,导致功率模块频繁报故障,为此开展了添乘振动测试。添乘振动测试的路线为武昌—广州段的往返,采用B&K振动测试数据采集系统和三向加速度传感器进行振动测试,分析频率取3 200 Hz。振动测点1和2分别位于车头前端和车头后端的轮对轴箱上,振动测点3、4、5、6分别布置在牵引变流器柜体的左下脚、中间梁、底架梁和功率模块安装架前竖梁,振动测点7、8、9分别布置在冷却风机安装座、传动控制箱安装螺栓和正常功率模块水冷散热器,振动测点10、11、12分别布置在异常功率模块的安装架、水冷散热器和电容安装座,如图1所示。三向加速度传感器的纵向、横向和垂向分别对应车体的长度、宽度和高度方向。

电力机车按正常设定速度运行,其中武昌—长沙段之间的行驶速度相对较快,部分路段速度达到130 km/h以上,而长沙—广州段之间的运行速度相对较慢,速度基本在120 km/h以下。

图1 振动测点布置

2 功率模块的异常振动分析

2.1 振动加速度有效值与标准值对比

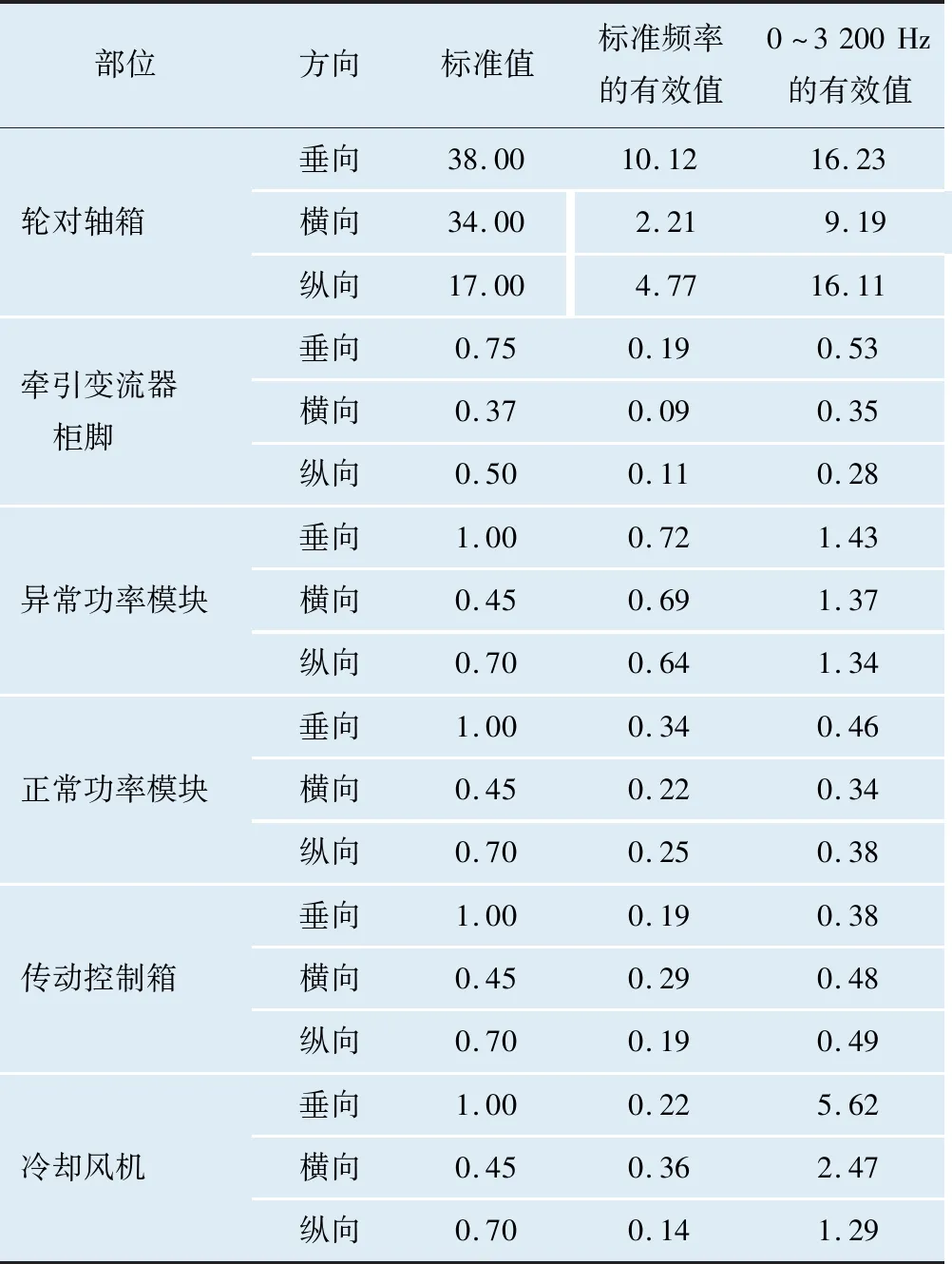

根据GB/T 21563—2018《轨道交通 机车车辆设备 冲击和振动试验》要求,轮对轴箱上的振动测点属于3类,牵引变流器柜体上的振动测点属于1类A级,功率模块、传动控制箱和冷却风机上的振动测点属于1类B级。标准提供了用于功能性振动试验和模拟长寿命振动试验的加速度功率谱密度,其频率范围根据设备的质量M来确定。对于1类A级和1类B级振动测点,M≤500 kg时,f1=5 Hz,f2=150 Hz;500 kg

表1为电力机车在武昌—长沙段运行时,不同部位测点的振动加速度有效值与标准值的对比。由表1可以看出:(1)在标准频率范围内,除异常功率模块横向振动加速度有效值超出标准值外,其余测点各方向的振动加速度有效值均小于标准值;(2)在0~3 200 Hz范围内,异常功率模块和冷却风机各方向的振动加速度有效值均超出标准值。其中,冷却风机垂向和横向的振动加速度有效值约为标准值的5倍,说明冷却风机的中高频振动大,需要引起关注。

表1 不同部位测点的振动加速度有效值与标准值对比 m/s2

2.2 功率模块的时域信号分析

现场添乘发现,当电力机车运行速度较快时,特别在130 km/h以上时,遇弯道等路况相对较差的路段,电力机车将会产生剧烈的振动,可明显感受到驾驶室等部位产生严重的左右摇摆晃动,驾乘舒适性急剧下降。

图2为振动测点9和11的时域信号,对应了正常功率模块和异常功率模块在不同路段的振动时域数据。由图2可以看出:在0~110 min时,电力机车运行于武昌—长沙段,运行速度较高,异常功率模块振动测点的加速度出现明显的冲击信号,瞬时加速度急剧增大。经检查确认,冲击信号并非外部电磁干扰等因素造成的;110 min之后,电力机车在长沙—广州段开行,异常功率模块振动测点的加速度相对稳定,无明显的冲击信号;而整个武昌—广州段,正常功率模块振动测点的加速度始终保持相对稳定,无冲击现象。

图2 振动测点9和11的时域信号

分别提取异常功率模块和正常功率模块在武昌—长沙段和长沙—广州段的数据,结合电力机车行驶速度进行对比分析。图3为不同功率模块的振动加速度有效值和峭度对比,其中,工况1指异常功率模块在武昌—长沙段,工况2指异常功率模块在长沙—广州段,工况3指正常功率模块在武昌—广州段。由图3可知:

(1) 异常功率模块在武昌—长沙段的垂向、横向和纵向的振动加速度均为1.4 m/s2左右,在长沙—广州段的垂向、横向和纵向的振动加速度均为0.4 m/s2左右,与正常功率模块振动加速度大小相当。

(2) 异常功率模块在武昌—长沙段的垂向、横向和纵向的峭度分别为105.6、118.9和125.1,远远大于峭度正常值(正常值为3),在长沙—广州段的垂向、横向和纵向的峭度分别为8.4、5.9和5.3,稍大于正常值,而正常功率模块整个路段的垂向、横向和纵向的峭度均与正常值接近。峭度远大于3则表明机械振动呈非高斯状态,其对结构件的损伤非常严重。

(3) 采用振动积分求位移的方法,异常功率模块在武昌—长沙段发生冲击时,其位移量大于0.2 mm,而正常功率模块位移量小于0.02 mm。异常功率模块位移量是正常功率模块和牵引变流器柜体的10倍左右,说明冲击发生时,异常功率模块相对于牵引变流器柜体和正常功率模块产生了相对移动,即异常功率模块极有可能已经产生了松动。

图3 不同功率模块的振动加速度和峭度对比

2.3 功率模块的振动频谱分析

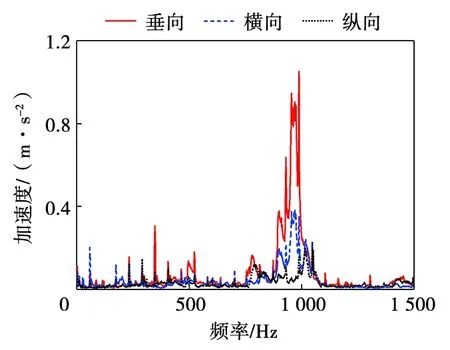

为进一步分析功率模块的振动特性,对异常功率模块和正常功率模块在武昌—长沙段和长沙—广州段的数据进行频谱分析,不同功率模块的振动频谱如图4所示,由图4可以看出:

(1) 电力机车运行于长沙—广州段时,异常功率模块和正常功率模块振动频谱特性基本相同,振动频谱主要包括1 Hz低频振动和52~70 Hz振动。

(2) 电力机车运行于武昌—长沙段时,异常功率模块振动产生剧烈变化,振动频率演变为2个突出的振动峰值频率,垂向、横向、纵向3个方向的振动频谱峰值频率均为1 Hz和58 Hz。

(3) 除了功率模块以外的振动测点(如电容安装座、功率模块安装支架等),在武昌—长沙段和长沙—广州段均表现出相同的振动频谱特性。

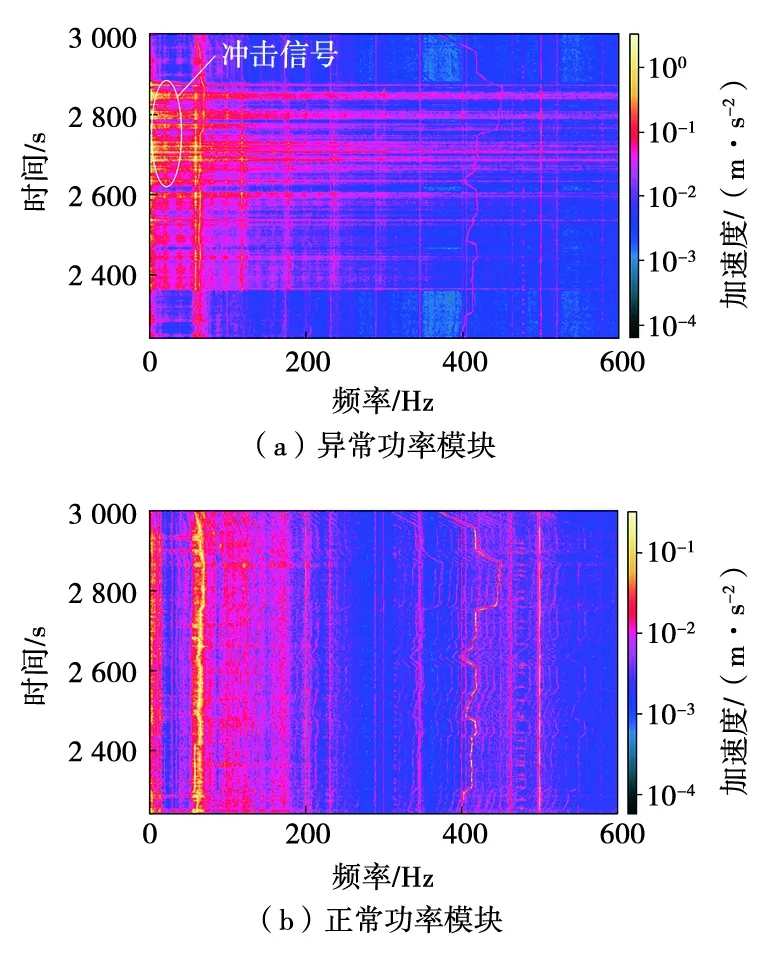

2.4 功率模块的时频域分析

功率模块通过螺栓固定在牵引变流器柜体内部,其振动特性受到牵引变流器内部其他设备传递至柜体的振动以及轮对经车体传递至牵引变流器柜体的振动共同作用。图5为异常功率模块和正常功率模块在武昌—长沙段运行时的垂向振动时频图,其他方向的结果未列出。由图5可以看出,异常功率模块和正常功率模块均存在非常明显的58 Hz振动频率。因此,有必要深入分析功率模块的振动来源。

图4 不同功率模块的振动频谱对比

图5 武昌—长沙段不同功率模块的垂向振动时频图

3 功率模块的振动来源分析

3.1 轮对的振动分析

通过振动测试发现,轮对振动是电力机车振动的主要来源,其振动特征也将对驾驶室、牵引变流器柜体等部件振动构成影响。同时发现,当电力机车高速通过弯道或分岔路口时,会产生剧烈的左右晃动,低频振动显剧;遇平直路段时,电力机车运行则相对平稳。下面将电力机车运行分为平稳运行和冲击2种工况,分别处理其频谱特征。

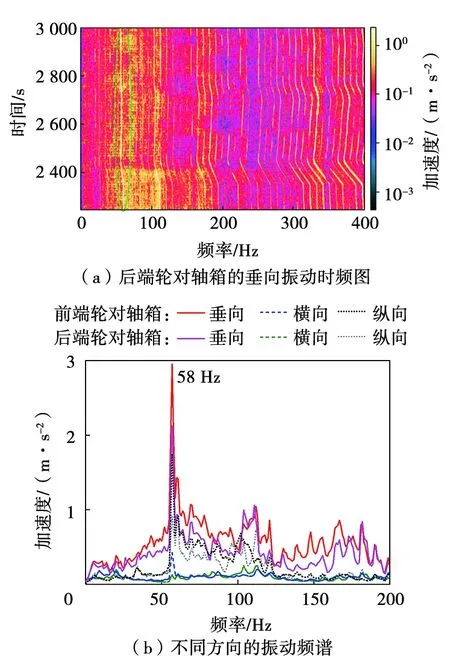

平稳运行工况时,电力机车运行速度平稳,轮对振动无明显冲击现象,时域加速度数据无突变现象。图6和图7分别为电力机车以90 km/h平稳运行时的轮对轴箱和牵引变流器柜体中间梁的振动结果。可以看出:

(1) 电力机车以较低速度(图6(a)中显示电力机车速度有小幅变化)平稳运行时,电力机车主要频率为58 Hz,其中垂向和横向振动相对较大。

图6 平稳运行工况时轮对轴箱的振动频谱图

图7 平稳运行工况时牵引变流器柜体中间梁的振动频谱图

(2) 牵引变流器柜体振动主要包括垂向55~65 Hz的宽频振动,峰值频率为58 Hz,而横向振动主要包括1 Hz和12 Hz两个频率,横向振动时频图显示58 Hz存在一个较大振动峰值以及与车速有关的振动特征。

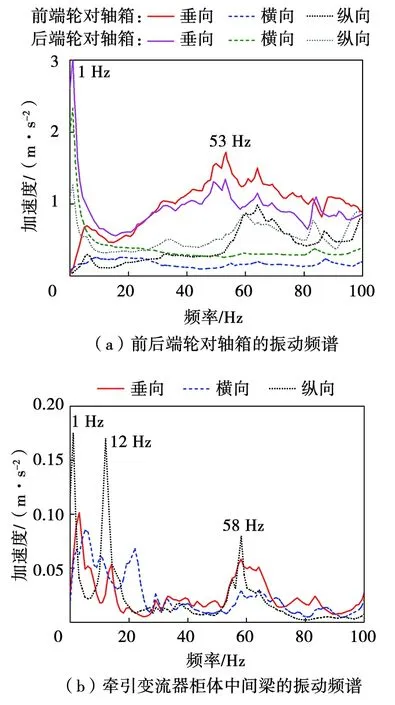

冲击工况时,时域振动峰值显著增大,轮对轴箱和牵引变流器柜体中间梁的振动结果如图8所示。可以看出:

(1) 前后端2组轮对的振动频率存在显著区别,前端轮对(1轴)以垂向振动为主,频率为45~70 Hz,峰值频率为53 Hz,后端轮对(2轴)振动以1 Hz为主;

(2) 牵引变流器柜体1 Hz频率处的振动大幅增大,较平稳运行工况增大50%以上。

图8 冲击工况时轮对轴箱和牵引变流器柜体中间梁的振动频谱图

3.2 冷却风机的振动分析

冷却风机作为牵引变流器内部主要振源之一,会对功率模块、传动控制箱等部件振动构成影响。牵引变流器中的冷却风机为轴流风机,标称转速为3 500 r/min,工作基频约为58 Hz。冷却风机采用4个叶片,工作时会存在倍频。

图9和图10分别为冷却风机安装座的振动频谱图和振动时频图。由图9和图10可知:

(1) 冷却风机振动主要在850~1 100 Hz的高频振动区间,但对结构影响较大的低频振动主要包括58 Hz、174 Hz、232 Hz、290 Hz和346 Hz等振动频率,其中58 Hz为风机的基频,其余频率均为风机的倍频。

(2) 对垂向振动影响较大的为6倍频(346 Hz与之相近),对横向振动影响较大的为基频58 Hz,对纵向振动影响较大为的3倍频(174 Hz)和4倍频(232 Hz),冷却风机2倍频的振动很小。

图9 冷却风机安装座的振动频谱图

图10 冷却风机安装座的振动时频图

结合轮对的振动特点可知,电力机车以正常速度行驶时(速度为80~130 km/h),轮对产生的50~75 Hz的垂向振动与冷却风机振动频率非常接近,极易产生共振,异常功率模块靠近冷却风机,因此导致异常功率模块振动增大,与现场表现出接线松动的故障完全吻合。

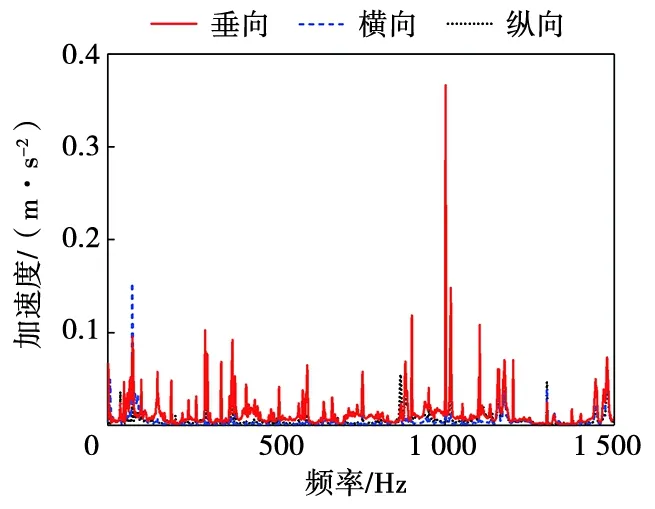

3.3 冷却风机的减振优化

针对冷却风机转动频率对功率模块的影响,在冷却风机安装座与牵引变流器柜体之间增加一层橡胶垫,冷却风机安装座的垂向、横向和纵向的振动频谱图如图11所示。与图9相比可以看出,增加橡胶垫后可以降低冷却风机的振动加速度有效值,提高冷却风机应用的可靠性。冷却风机通过其安装座传递至牵引变流器柜体的振动特性也得到明显改善,有效解决了功率模块的振动故障,确保了牵引变流器的安全稳定运行。

图11 减振优化后的冷却风机安装座振动频谱图

4 结论

(1) 电力机车在武昌—长沙段运行时,运行速度较高,遇弯道或分岔路口会在异常功率模块上产生明显的冲击信号,振动加速度有效值增大至正常值的3倍左右,峭度达到100以上,呈非高斯振动状态,对结构损伤影响很大;

(2) 轮对激励频率50~75 Hz与冷却风机工作基频58 Hz耦合,异常功率模块距离冷却风机的安装位置较近,是牵引变流器功率模块频繁报故障的根本原因;

(3) 对冷却风机进行减隔振处理,可以减小冷却风机转频对牵引变流器功率模块等部件的影响,同时防止轮对激励频率与冷却风机基础共振,减小对冷却风机的结构损伤。