基于VDI 2230标准的轨道车辆螺栓连接设计和评估方法研究

2022-10-31汤劲松李家宝许钦华

汤劲松,李家宝,徐 聪,许钦华

(中车青岛四方车辆研究所有限公司 技术中心,山东 青岛 266031)

螺栓连接是轨道车辆零部件之间4种常用连接方式(螺栓连接、焊接、铆接和粘胶连接)[1]之一,螺栓连接的质量好坏直接影响产品的可靠性,一旦遭到破坏,轻则设备发生故障,重则会造成安全事故。

德国对螺栓连接的研究和应用一直处于领先地位,1986年德国制定了螺栓连接的设计规范VDI 2230:1986《高强度螺栓连接的系统计算-单个圆柱螺栓连接》,该规范已运用超过30年,其有效性已被多年的实际应用所证明,具有很高的参考价值。在轨道车辆紧固件设计标准中,DIN 25201-2:2006[2]中明确建议按照VDI 2230 Part 1:2003《高强度螺栓连接的系统计算-单个圆柱螺栓连接》进行螺栓连接计算。

本文以某地铁车辆用踏面制动单元的安装螺栓为研究对象,利用有限元仿真方法,结合VDI 2230 Part 1:2015标准[3],对安装螺栓的设计和评估方法进行研究,为轨道车辆用螺栓连接的正向设计提供依据。

1 螺栓连接的基本原理

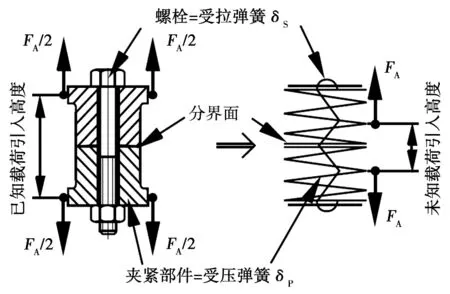

VDI 2230 Part 1:2015以一个简单的弹簧模型来描述单螺栓连接结构力和变形关系,螺栓和夹紧部件分别被看作受拉或受压的弹簧,螺栓和夹紧部件的柔度分别为δS、δP,如图1所示。

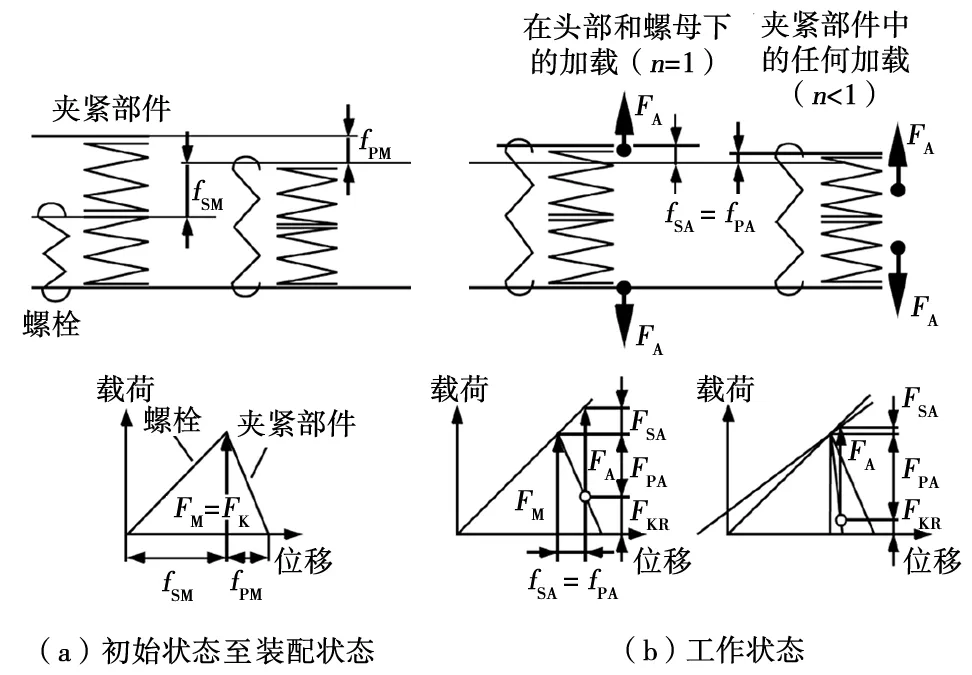

螺栓在拧紧时被拉长,产生装配预紧力FM,同时夹紧部件被压缩,在结合面产生夹紧力FK。当螺栓连接结构在轴向工作载荷FA的作用下分别作用于螺栓和夹紧部件,其中作用于螺栓部分的载荷称为螺栓轴向附加载荷FSA,剩余部分的载荷FPA使夹紧部件松弛[4]。螺栓连接中力和位移的变化可用图2来描述(为便于理解,此处未考虑由嵌入、温度等因素引起的预紧力损失)。

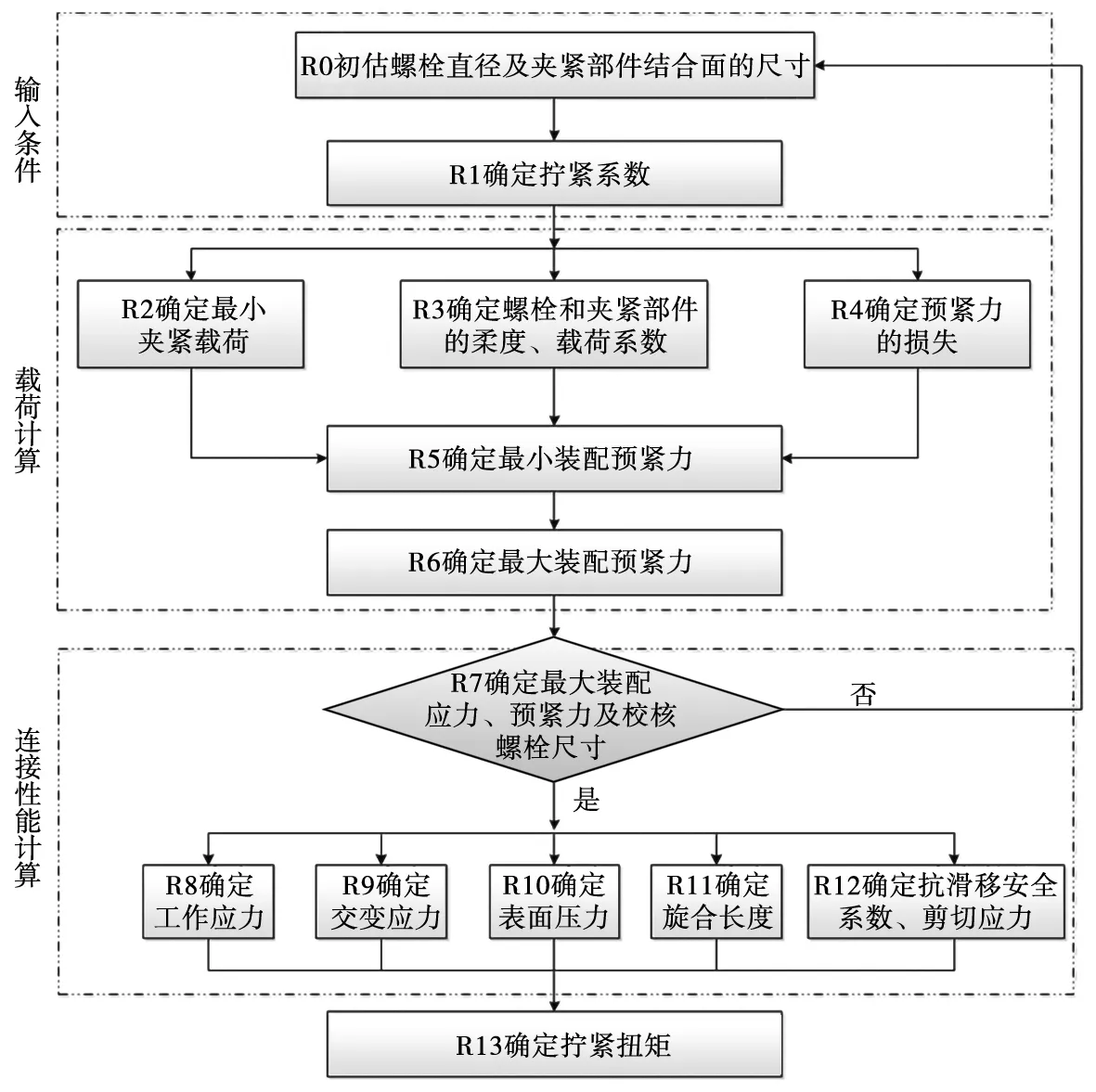

图3 基于VDI 2230 Part 1:2015的螺栓连接计算流程图[5-6]

图1 螺栓连接弹簧模型

fSM.装配载荷下螺栓的伸长量;fPM.装配载荷下夹紧部件的压缩量;n.载荷引入系数;fSA.外载荷下螺栓的伸长量;fPA.外载荷下夹紧部件的压缩量;FKR.夹紧部件结合面的剩余夹紧载荷。

2 基于VDI 2230 Part 1:2015的螺栓设计和计算

VDI 2230 Part 1:2015对于螺栓连接的计算,考虑了夹紧部件的几何形状、表面状态、材料、螺栓的强度等级、外部载荷及拧紧工艺等。整个计算流程主要包括确定输入条件、载荷计算、连接性能计算3部分,共14个步骤,计算流程见图3。

2.1 初估螺栓直径

根据螺栓载荷的大小、载荷类型、拧紧工艺以及夹紧部件的结构尺寸,按照VDI 2230 Part 1:2015表A7规定的原则和步骤,选取螺栓的规格。

2.2 确定拧紧系数

首先,参照VDI 2230 Part 1:2015表A5,确定螺栓连接结构的摩擦因数等级,然后根据VDI 2230 Part 1:2015表A8,结合实际的拧紧工艺,确定拧紧系数αA。

2.3 确定最小夹紧载荷

为保证在工作载荷下夹紧部件之间不发生滑移,所需的最小夹紧载荷FKerf为:

(1)

式中:FQ max——螺栓连接结构的最大横向工作载荷;

qF——传递横向工作载荷结合面的数量;

μT min——结合面的最小摩擦因数;

MY max——绕螺栓轴向的最大扭矩;

qM——传递扭矩结合面的数量;

ra——等效摩擦半径。

2.4 确定载荷系数

载荷系数φn的计算公式为:

(2)

2.5 确定预紧力的损失

由于夹紧部件结合面有一定的表面粗糙度,在螺栓拧紧后夹紧部件表面会相互嵌入,从而引起预紧力的损失,损失的预紧力FZ为:

(3)

式中:fz——由粗糙度引起的嵌入量,包括螺纹间、螺栓头或螺母端面及夹紧部件结合面的嵌入量(根据VDI 2230 Part 1:2015表5及夹紧部件结合面的表面粗糙度进行计算)。

2.6 确定最小装配预紧力

考虑预紧力的损失及工作载荷,所需的最小装配预紧力FM min为:

FM min=FKerf+(1-φn)FA max+FZ

(4)

式中:FA max——螺栓的最大轴向工作载荷。

2.7 确定最大装配预紧力

考虑到拧紧工艺的分散性,最大装配预紧力FM max为:

FM max=αA·FM min

(5)

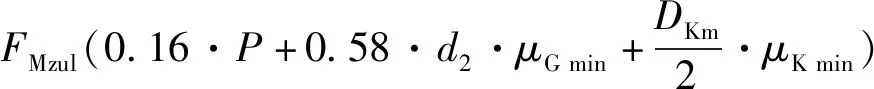

2.8 确定允许最大装配预紧力

根据所选择螺栓的规格,所允许的最大装配预紧力FMzul为:

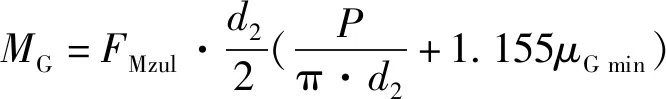

(6)

υ——螺栓的利用系数;

RP0.2 min——螺栓的屈服强度;

μG min——螺纹最小摩擦因数;

P——螺距。

2.9 确定工作应力

在工作状态下,螺栓的最大载荷FS max为:

FS max=FMzul+φn·FA max

(7)

螺栓的最大拉伸应力σZ max:

σZ max=FS max/As

(8)

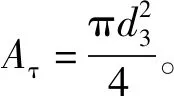

螺栓的最大剪切应力τmax:

τmax=MG/WP

(9)

(10)

(11)

式中:MG——螺栓绕轴向的扭矩:

WP——抗弯界面系数。

螺栓的合成应力σred,B为:

(12)

式中:kτ——剪应力衰减系数,取0.5。

为防止螺栓发生屈服,要满足:

(13)

式中:SF——工作应力安全系数。

2.10 确定交变应力

螺栓的交变应力幅值σa为:

(14)

式中:FSA max——螺栓承受的最大轴向附加载荷;

FSA min——螺栓承受的最小轴向附加载荷。

螺栓的交变应力安全系数SD要满足:

(15)

式中:σASV——螺栓在疲劳循环N≥2×106次下的疲劳极限。

对于热处理前滚丝的螺栓:

σASV=0.85(150/d+45)

(16)

式中:d——螺栓公称直径。

2.11 确定表面压力

为避免由于螺栓和夹紧部件接触面的压力导致接触面被压溃,要满足螺栓在装配和工作时,接触面产生的压力SP小于许用接触压力,即:

(17)

其中:

pM=FMzul/AP min

(18)

pB=(FMzul-FZ+φn·FA max)/AP min

(19)

式中:pG——许用接触压力;

pM——装配时接触面的压力;

pB——工作时接触面的压力:

AP min——螺栓头或螺母端面与夹紧部件的最小接触面积。

2.12 确定旋合长度

为防止螺栓连接出现配合螺纹的脱扣失效,螺栓螺纹和内螺纹要有足够的旋合长度。

首先计算内外螺纹的强度比RS:

(20)

式中:D1——内螺纹小径;

D2——内螺纹中径;

RmM——内螺纹抗拉强度;

RmS——螺栓抗拉强度。

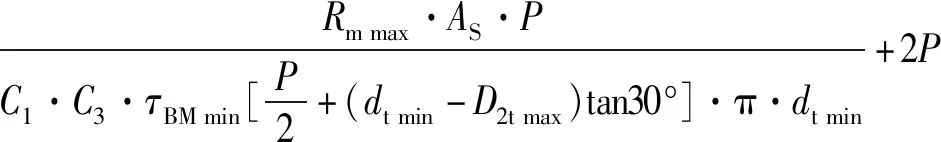

(1) 当RS<1时,内螺纹有脱扣风险,所需旋合长度mges为:

(21)

式中:C1,C3——修正系数;

Rm max——螺栓的最大抗拉强度;

τBM min——螺母的最小剪切强度;

dt min——螺栓公称直径的公差下限值;

D2t max——内螺纹中径的公差上限值。

对于内螺纹临界的情况,也可参考VDI 2230 Part 1:2015中的图36,根据内螺纹材料剪切强度选取有效旋合长度的指导值。

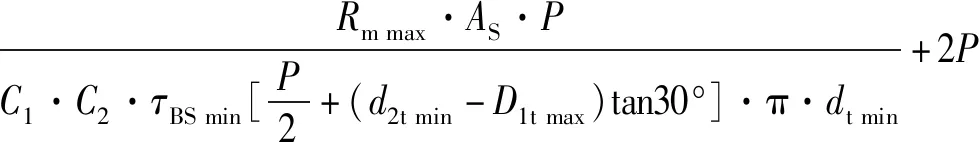

(2) 当RS>1时,螺栓螺纹有脱扣风险,所需旋合长度为:

(22)

式中:τBS min——螺栓的最小剪切强度;

D1t max——内螺纹小径的公差上限值;

d2t min——螺栓中径的公差下限值。

2.13 确定抗滑移安全系数和剪切应力

在外载荷下,夹紧部件结合面的最小剩余夹紧载荷FKR min为:

(23)

为满足夹紧部件结合面在外载荷作用下不发生滑移,需满足:

(24)

为避免过载时,螺栓发生剪切破坏,需满足:

(25)

式中:SA——抗剪切安全系数;

τB——螺栓许用剪切强度;

τQ max——螺栓的最大剪切应力;

2.14 确定拧紧扭矩

如果选取螺栓的各项安全系数满足上述要求,就可以确定螺栓的拧紧扭矩MA:

(26)

式中:DKm——螺栓头或螺母端面等效摩擦直径;

μK min——螺栓头或螺母端面最小摩擦因数。

3 螺栓的有限元建模方法

VDI 2230 Part 2:2014标准中关于螺栓的有限元建模方法分为4种[8](图4):

(1) Ⅰ级模型(图4(a)),将夹紧部件有效结合面区域连起来(通过RBE2单元或节点重合),不考虑螺栓本身和结合面处的应力。

(2) Ⅱ级模型(图4(b)),用一维梁单元(BEAM)模拟螺栓,可以提取螺栓的载荷,按上述步骤对螺栓连接结构进行校核;可以考虑夹紧部件结合面的接触,但由于连接的局部刚度问题一般不考虑夹紧部件螺栓孔周围的应力[9]。

(3) Ⅲ级模型(图4(c)),将螺栓用等效的实体模拟,没有螺纹建模,可根据试验或VDI 2230 Part 1:2015的规定调整螺栓的刚度与真实螺栓的刚度一致,可以模拟夹紧部件结合面的接触状态、螺栓头或螺母端面的接触状态。

(4) Ⅳ级模型(图4(d)),为详细建模的螺栓,包括螺纹和所有接触面的接触条件,这种方法可精确计算螺栓的各个细节[10]。

图4 螺栓的有限元建模方法

4 实例与分析

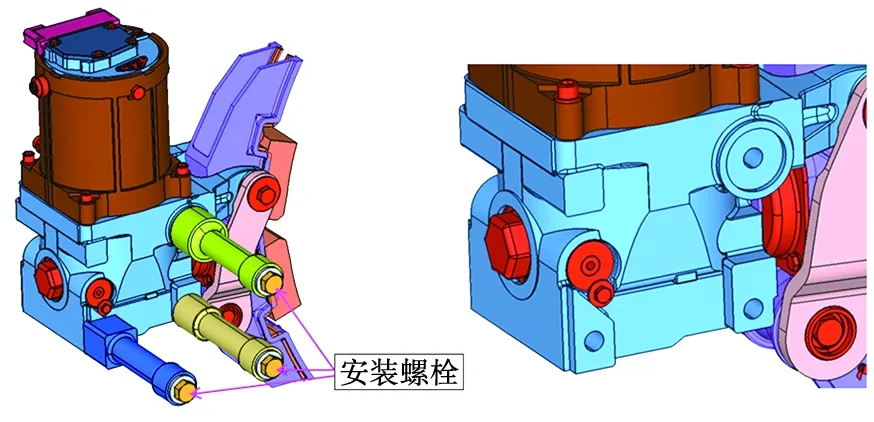

本文以某地铁车辆踏面制动单元的安装螺栓为研究对象,结合VDI 2230 Part 1:2015标准,利用有限元法对安装螺栓进行设计选型和计算评估。

4.1 有限元模型

该安装螺栓连接部位的踏面制动单元材料为球墨铸铁(QT500-7),与其连接的转向架部位的材料为碳钢(Q345),具体结构见图5。螺栓采用Ⅱ级模型进行建模,有限元模型见图6。

图5 踏面制动单元结构示意图

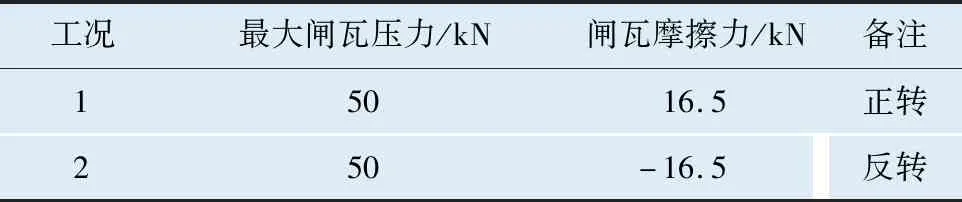

4.2 计算工况和载荷提取

计算踏面制动单元在紧急制动工况下的螺栓载荷,计算工况见表1,提取的螺栓载荷见表2。

表1 紧急制动工况

表2 紧急制动工况下的螺栓载荷

4.3 螺栓选型和计算

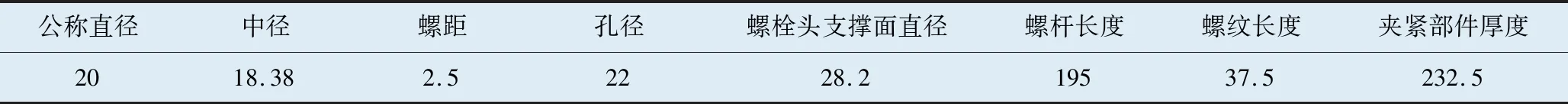

4.3.1 确定输入条件

根据表2螺栓载荷的大小、载荷类型、拧紧工艺以及夹紧部件的结构尺寸,选取螺栓的规格为M20×260(12.9级),螺栓的拧紧系数αA取1.6,具体尺寸见表3。

4.3.2 载荷计算

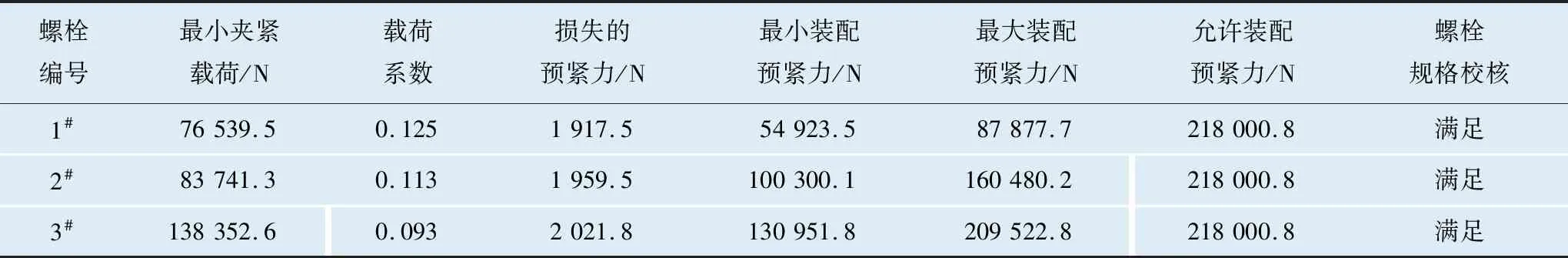

确定螺栓的最小夹紧载荷、预紧力损失及所需装配预紧力,同时根据所选螺栓的允许装配预紧力校核螺栓的尺寸,螺栓所需载荷计算结果见表4。

表3 M20×260(12.9级)螺栓的尺寸参数[11-12] mm

表4 螺栓所需载荷计算结果

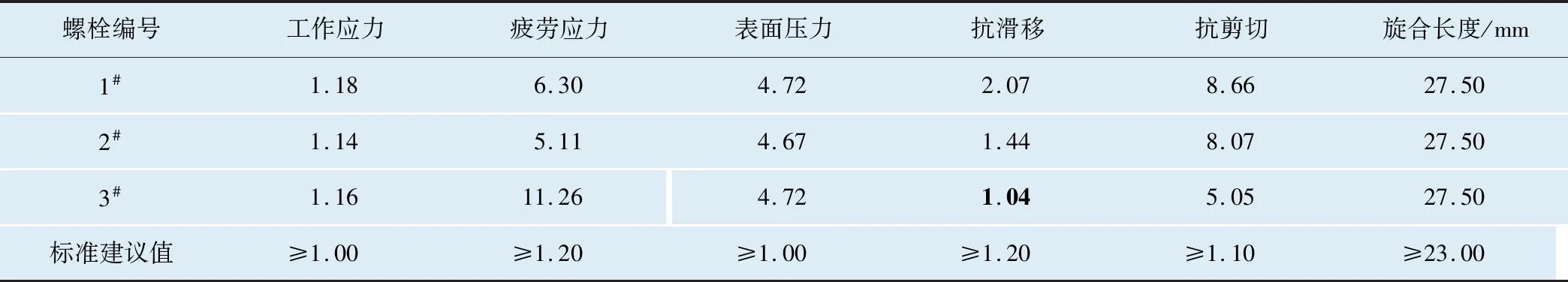

4.3.3 连接性能计算

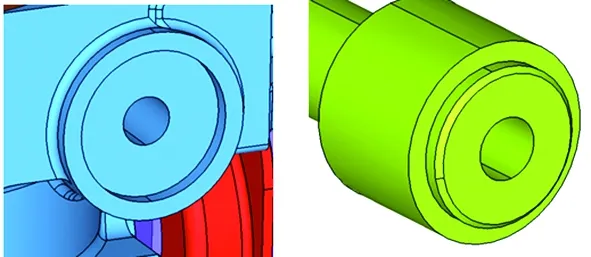

按标准规定的方法计算螺栓的各项安全系数,见表5。由表5可见,除3#螺栓的抗滑移安全系数不满足标准要求外,其余各项安全系数均满足标准要求。由于该踏面制动单元安装螺栓部位结构尺寸的限制,无法增加螺栓直径,因此通过优化螺栓连接部位的结构设计来提高3#螺栓部位的抗滑移性能,将螺栓连接部位设计成圆形凹凸结构,配合间隙为0.1 mm,而螺栓与螺栓孔的间隙为1 mm,因此,可有效地防止螺栓发生滑移和剪切破坏,具体结构见图7。

表5 螺栓各项安全系数计算统计结果

图7 3#螺栓连接部位结构

4.3.4 确定螺栓的拧紧扭矩

由于安装螺栓的各项安全系数满足标准和设计要求,因此,在μG min=μK min=0.1时,确定螺栓的拧紧扭矩为595 N·m。

5 结论

本文介绍了螺栓连接的基本原理及VDI 2230 Part 1:2015标准关于螺栓连接的计算流程。以某地铁车辆用踏面制动单元安装螺栓为研究对象,依据VDI 2230 Part 1:2015标准,借助有限元仿真法开展螺栓连接的设计和评估方法研究,得出下述结论。

(1) 与传统机械设计方法相比,VDI 2230 Part 1:2015标准考虑了由嵌入(夹紧部件结合面和螺栓表面粗糙度)和温度变化引起的预紧力损失、螺栓的拧紧工艺引起的预紧力分散以及外载荷的作用位置,并给出计算螺栓和夹紧部件柔度的经验公式,更适用于工程运用。

(2) VDI 2230 Part 1:2015标准的设计和计算方法可总结为:首选提取螺栓的工作载荷,然后根据工作载荷初选螺栓规格,依据螺栓连接的方式确定装配预紧力,在最大装配预紧力和工作载荷下计算螺栓的各项安全系数,保证螺栓在装配和工作中不发生屈服、疲劳、压溃、滑移及剪切破坏。

(3) VDI 2230 Part 1:2015标准适应于高强度螺栓(碳钢8.8级或不锈钢性能等级70以上),同时对于夹紧部件结合面的尺寸也有严格限制。