QC油田页岩油伴生气集气工艺模拟优化研究

2022-10-31乔文波庞永莉曹钦亮霍富永

乔文波,庞永莉,曹钦亮,霍富永,李 倩

1.长庆工程设计有限公司,陕西西安 710018

2.长庆油田分公司新能源项目部,陕西西安 710018

目前,国内大多数油田油井伴生气量小,井位分散,所处地形起伏大,地貌复杂,尤其是QC油田,其页岩油的产液量、气油比随着开发的进展而递减较大。在气液分离前的集气过程中,管道内主要为气液两相混输流动,其流动流型多变,压力波动大,流动特性及积液规律较为复杂。管中液相主要为地层采出游离水和凝析重烃组分,在地形起伏较大的地区,易产生积液[1-2],进而导致液堵,加速管道腐蚀,减少管道流通截面积,致使单井集气管道压力损失大幅提升[3-4]。

为了弄清起伏伴生气集气管道中气液两相混输流动的特征,进而探究起伏管道内的积液规律,以便优化页岩油伴生气集气工艺,笔者应用OLGA模拟软件模拟了系列工况,考察了不同井数、管输距离及起伏地形条件下的积液规律,进行了起点压力模拟计算与管径优选、核算,同时选择已投用管道进行了模拟计算验证,为集气工艺优化提供模拟依据。

1 模拟软件与模拟设计

1.1 模拟软件

OLGA模拟软件是一款由挪威阿卡什公司开发的全动态多相流模拟软件[5],其最早版本完成于1984年,后几经修改,形成了扩展的双流体模型。迄今为止,该软件已经推出了多个版本。本研究所使用的是OLGA6.2.3版本。

1.2 初始条件

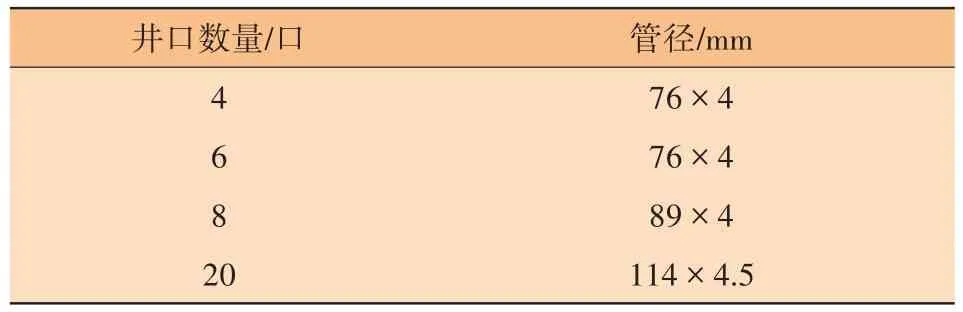

本文开展的模拟研究以QC油田页岩油伴生气组分及工况为依据,其主要初始条件参数如下。第一,天然气基础物性参数见表1。第二,管道参数:管径选取见表2,管道粗糙度为0.01 mm,钢管的比热容为550 J∕(kg·℃),钢管导热系数为46 W∕(m·K),密度为7 850 kg∕m3。第三,管道埋深与土壤参数:管顶埋深为1.1 m,土壤的比热容为880 J∕(kg·℃),土壤导热系数为1.8 W∕(m·K),土壤密度为2 500 kg∕m3。第四,伴生气输量:见表3。第五,管道运行参数:环境温度为8℃,管道起点温度取15℃,压力取400 kPa;管道终点温度取10℃,压力取250 kPa。

表1 天然气基础物性参数

表2 管径的选取

表3 伴生气输量

1.3 模拟设计

本研究主要针对4种井数(气量)、3种管输距离、4种起伏地形等工况进行模型的建立,见表4。

表4 模拟设计

2 积液分布研究

管道内持液率、积液积累量、管道内积液总量、温度、压力是反映积液规律的重要参数,管道内持液率指的是某管道位置持液量占管道整体持液量的百分比,表征了管道积液分布情况。积液积累量指的是管道起始点至某管道位置积液积累量,表征了管道内积液阶段总量情况。管道内积液总量指的是管道内积液总量,表征了管道内积液总量情况[6-7]。

由于QC油田多为黄土塬地貌,地形起伏大,管道主要为“S形”敷设,因此本文主要对“S形”管道积液分布进行了模拟研究。

2.1 积液分布研究

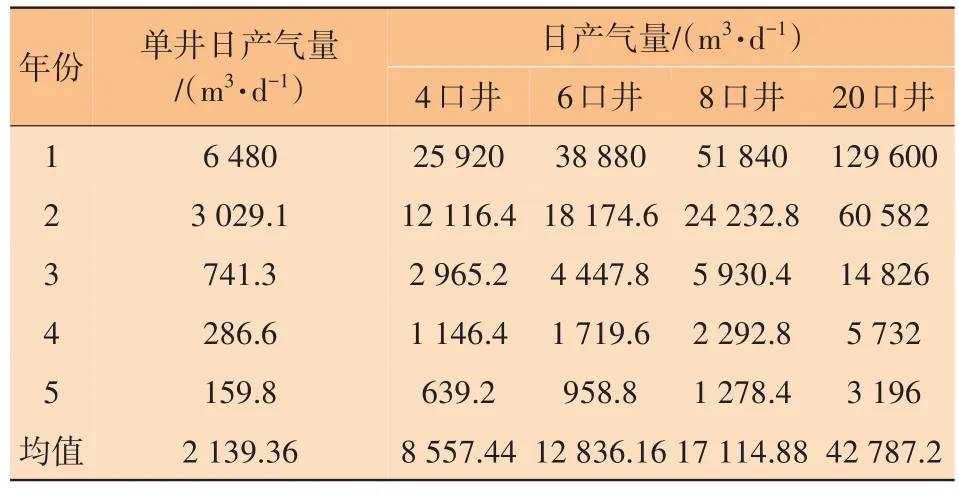

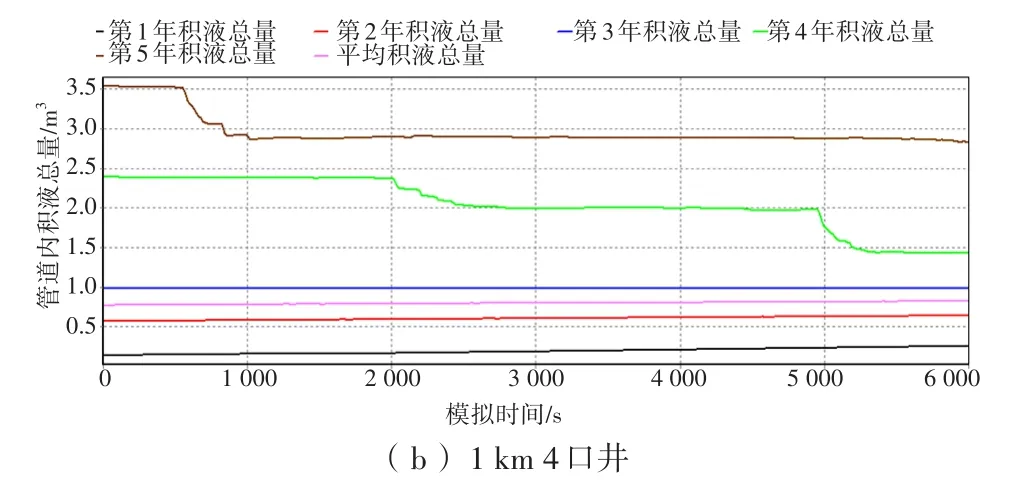

在对不同井数、管道长度、5年份年产气量及平均产气量等条件进行模拟后,得到管道内持液率、积液积累量、管道内积液总量分布,如图1~图3所示。

图1 不同长度、输量下管道内持液率变化曲线

图2 不同长度、输量下积液积累量变化曲线

图3 不同长度、输量下管道内积液总量变化曲线

由图1~图3可以看出,第一,对“S形”管道,积液聚集在上倾段的低点位置,低点位置处的管段内持液率较高,积液产生量较多;上倾段的末段、下倾段以及靠近终点的水平管段位置处持液率极低,积液产生量较少。第二,输量越低,积液产生量越多。在第1年高输量情况下,上倾段低点位置持液率在1%~8%之间,持液率水平较低,积液产生量较少;随着年份增加,输量降低,上倾段低点位置持液率会有所升高,甚至高达99.99%。第三,“S形”管道内积液总量短时间内基本趋于稳定,可以认为同“水平型”、“上升型”、“下降型”等管道类型一样,一定长度的管道内三相流情况下可以迅速形成稳态。

2.2 温度分布研究

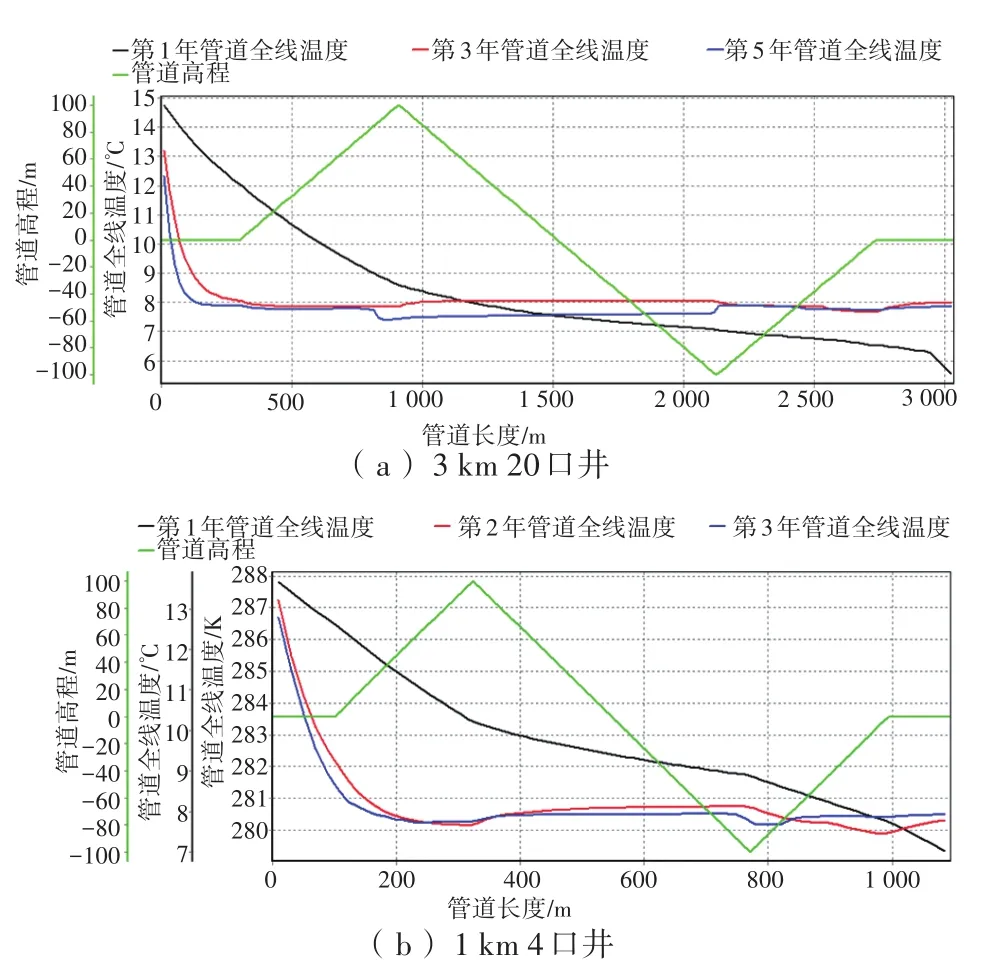

在对不同井数、管道长度、不同年份产气量等条件进行模拟后,得到管道内温度分布如图4所示。

图4 不同长度、输量下管道全线温度变化曲线

可以看出,对同一管道而言,输量越大,起点温度越高。全线温度呈现先迅速降低、后平缓降低的趋势。

2.3 压力分布研究

在对不同井数、管道长度、不同年份产气量等条件进行模拟后,得到的压力分布如图5所示。

图5 不同长度、输量下管道全线压力变化曲线

可以看出,对同一管道而言,输量越大,起点压力越高。高输量条件下全线压力降落曲线呈斜率越来越大的上凸形;中低输量条件下全线压力呈阶梯下降形式,在管道上倾段压力降落较快,在管道水平段以及下倾段压力降落较为缓慢。

3 最优管径选取

目前页岩油伴生气采用“丛式井平台-集气管道-增压站-轻烃厂-外输”的集输工艺流程,丛式井平台中由分离器分离出的致密油伴生气(0.4 MPa)进入集气管道后,靠自身压力输送至增压站(0.25 MPa),在增压站进行增压后输送至轻烃厂进行过滤、分离、增压和深度脱水等处理,处理合格后进行外输[8]。

由于QC油田多为黄土塬地貌,地形起伏大,管道主要为“S形”敷设,故本文主要针对“S形”地形管道管径进行模拟计算和优选[9]。

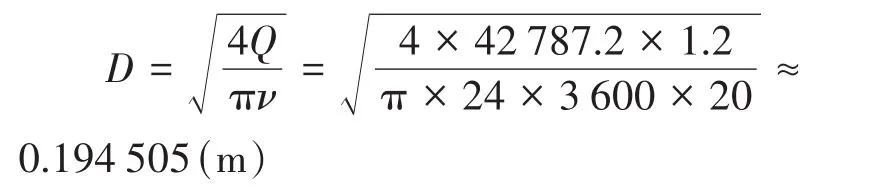

3.1 管径初选

根据输气管道输送的经济流速确定最初管径:

式中:D为管径,m;Q为输气量,m3∕s;v为经济流速,m∕s。

经济流速的选择一般和输气压力、输气含水率等有关,经济流速控制在3~12 m∕s,低压管道可以适度提高,最高可以达到20 m∕s。考虑到气体流速对携液能力的影响,经济流速取20 m∕s。在20口井的情况下,5年产气量的平均值为42 787.2 m3∕d,设计输气量取平均值的1.2倍,则计算结果如下:

根据GB∕T 17395—2008《无缝钢管尺寸、外形、重量及允许偏差》推荐的管道系列,初步选取管道外径为146、152、159、168、180、194 mm。

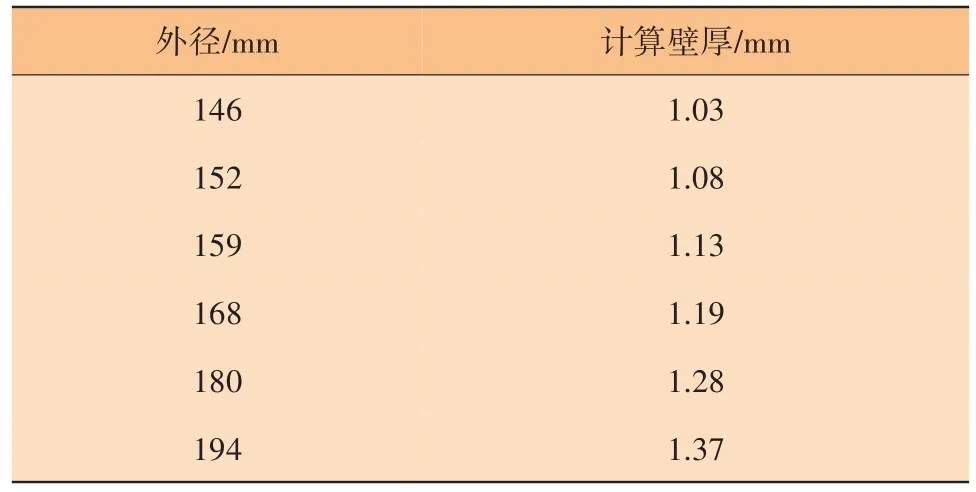

壁厚按GB 50350—2015《油田油气集输设计规范》中第8.1.4条给出的公式进行计算。

式中:δ为计算壁厚,mm;P为设计压力,MPa;D为管道的外径,mm;σs为钢管的最低屈服强度,取245 MPa;F为强度设计系数,穿越铁路、公路、河道时,设计系数F=0.6;ϕ为钢管焊缝系数,当选用无缝钢管时,取1.0,选用螺旋缝钢管时,取0.95;t为温度折减系数,当温度小于120℃时,t值取1.0;C为管道腐蚀余量,mm。

采用式(2)进行计算,设计压力取2.5 MPa,最低屈服强度取245 MPa,温度折减系数取1,设计系数取0.72,钢管焊缝系数取1,由于气体组分中不含酸气,故管道腐蚀余量取0 mm。计算得到6种初选外径下管道的计算壁厚,如表5所示。

表5 管道计算壁厚

管道壁厚选取还应满足GB 50251—2015《输气管道工程设计规范》中第5.1.3条款要求,即输气管道的最小管壁厚度不应小于4.5 mm,钢管外径与壁厚之比不应大于100。根据管径和钢管壁厚计算结果,初步选择D159 mm×4.5 mm、D168 mm×4.5 mm、D180 mm×4.5 mm三种规格形式的管道,采用模拟软件对第1年高输量、“S形”地形以及不同管道长度情况下的起点压力进行模拟计算。由于管道建设的主要成本在于用钢量大小,故根据模拟计算结果寻找起点压力满足要求且用钢量最小的管径规格。

3.2 起点压力计算与管径优选

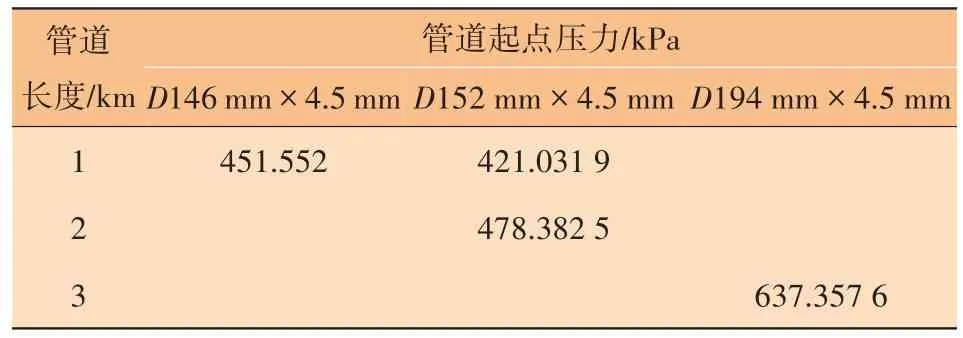

对初选的三种管径规格进行模拟计算,得到“S形”地形、不同管道长度下的管道起点压力值,见表6。

表6 井口数量为20口的“S形”地形下管道起点压力模拟结果

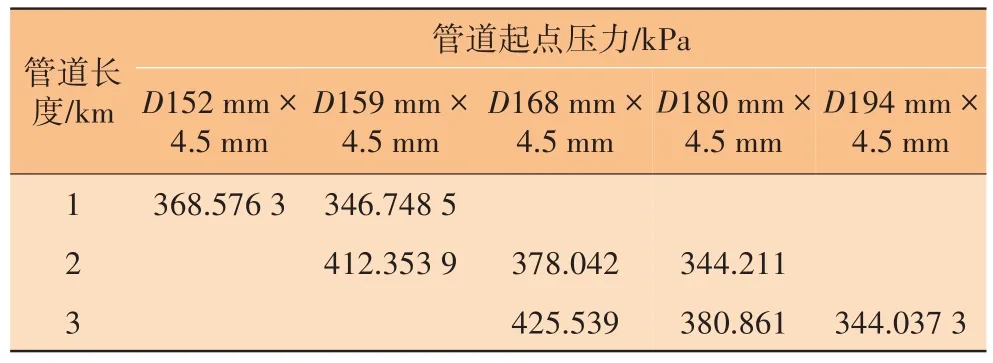

为进一步满足起点压力要求和经济性要求,在表6所示的模拟计算结果的基础上,对管道长度为1 km的情况,进一步选取D152 mm×4.5 mm、D146 mm×4.5 mm规格的管道,对管道长度为2 km的情况,进一步选取D152 mm×4.5 mm规格的管道,对管道长度为3 km的情况,进一步选取D194 mm×4.5 mm规格的管道进行模拟计算,计算得到的管道起点压力如表7所示。

表7 井口数量为20口的“S形”地形管道起点压力模拟结果

从表6及表7的模拟数据结果可知,通过调整管径系列的方式无法使“S形”管道在最高输量下的起点压力满足要求,这可能是由于“S形”管道内上倾段及低点位置存在积液而造成的,为进一步确定其原因,假定对入口伴生气进行脱水处理,而后模拟计算入口压力情况,模拟得到表8所示的结果。

表8 井口数量为20口的“S形”管道入口伴生气完全脱水后起点压力模拟结果

根据表6、表7、表8所示的不同管径规格下的起点压力模拟计算结果,取脱水过程中压力损失为10%时进行对比,然后确定管径优选结果,见表9。

表9 井口数量为20口下“S形”管道管径优选结果

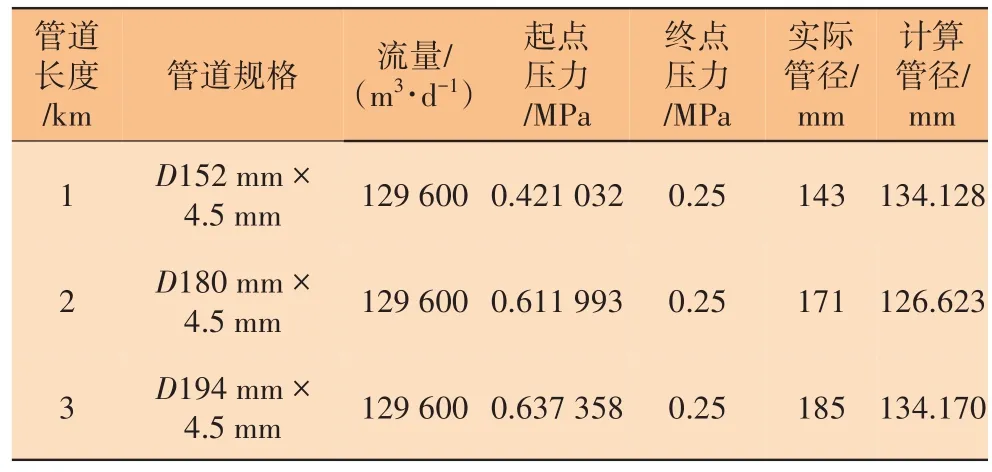

3.3 管径核算

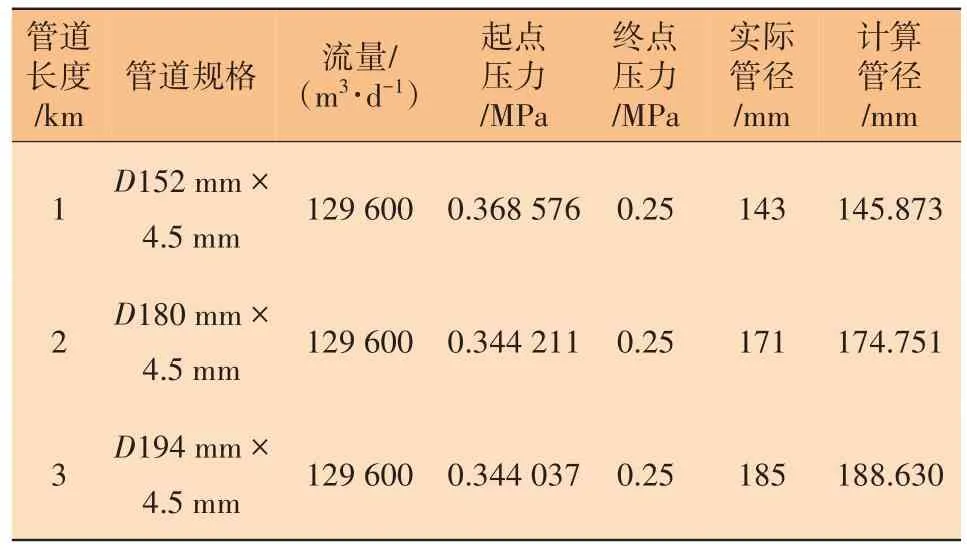

采用GB 50350—2015《油田油气集输设计规范》中无高差影响的公式验算上述初选的最优管径,其中相对密度为0.65,压缩因子利用程序计算得到的结果为0.987 462,平均温度取278.15 K,20口井口数量下“S形”管道的核算结果见表10。

表10 井口数量为20口下“S形”管道管径核算结果

经过管径核算后发现,其结果差别较大,这是由于管道内积液造成起点压力升高所导致的,故采用入口气体脱水后的压力结果进行进一步的核算,核算结果见表11。

表11 井口数量为20口下“S形”管道入口气体完全脱水后管径核算结果

经验算,用OLGA软件优选的管径能够满足相关规范的要求,且计算结果差别较小。

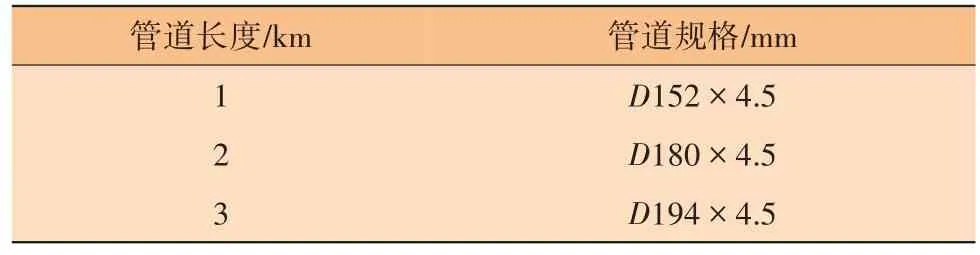

3.4 工程最优管径

根据QC油田建设过程中常用管道规格,以及依据井口至处理站伴生气管道管径“取大不取小”的原则,最终选取符合现场工程建设实际的管道规格,同理分别对4、6、8口井等情况分别进行计算和优选,确定不同井数下工程最优管径,见表12。

表12 不同井口数量下“S形”地形工程最优管径

4 工程管网验证

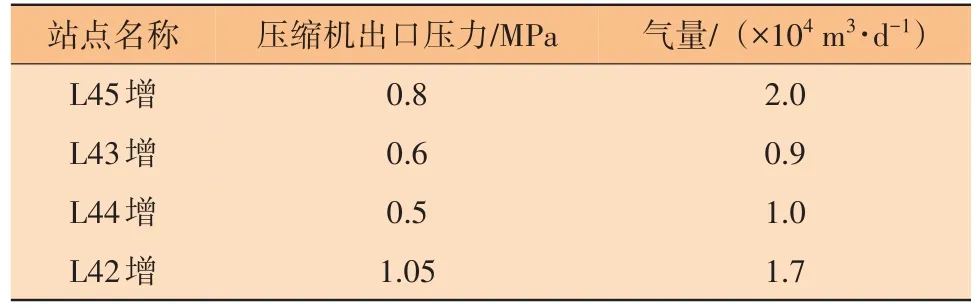

本文共选取了L45增-L二联、L43增-L二联、L44增-L二联、L42增-L45增等4条已投用集气管道,综合考虑管道沿程海拔变化,应用OLGA模拟软件进行模拟计算验证。

4.1 现场工况

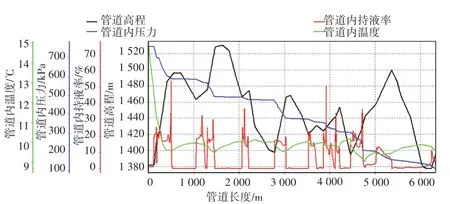

所选取的4条管道管径及运行情况如表13、表14所示,管道的沿程海拔情况如图6~图9所示,其他参数设置同本文第1.2节内容。

表13 各管道管径情况

表14 各管道运行情况

图6 L45增-L二联沿程温度压力变化

图7 L43增-L二联沿程温度压力变化

图8 L44增-L二联沿程温度压力变化

图9 L42增-L45增沿程温度压力变化

4.2 数据对比

4条管道沿程持液率、压力、温度等分布变化的模拟情况如图6~图9所示。

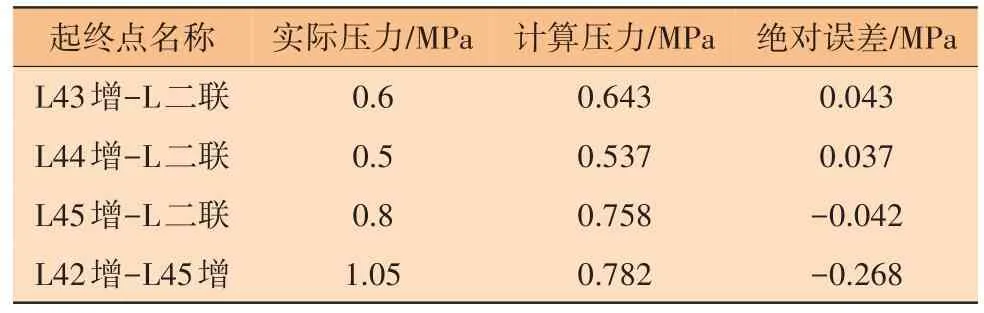

将上文4条管道的起点压力模拟与实际数据进行对比,其结果见表15。

表15 各管道起点压力模拟与实际数据对比

可以看出,前3条管道的起点压力模拟结果基本接近实际运行压力;L42增-L45增管道的起点压力模拟结果与实际运行压力相差0.268 MPa,可能是由于实际运行过程中该管道低洼点积液严重,造成压缩机出口压力上升。总的来说,对实际管道的模拟结果较好地吻合了实际生产数据,OLGA软件的模拟结果较为可信。

5 结束语

本文应用OLGA模拟软件对不同井数、管输距离及地形条件下的积液规律进行了定量研究,给出了4种地形特别是“S形”地形条件下积液分布情况。针对不同井数、“S形”地形进行了管道管径的初选、模拟计算、优选和核算,得到了4种井数(气量)、3种管输距离在“S形”地形工况下的工程最优管径。综合考虑管道沿程海拔变化,应用OLGA模拟软件进行了模拟计算验证,模拟结果表明较好地吻合了实际生产数据,总的来看,OLGA软件的模拟结果较为可信。本文所使用的OLGA软件集气工艺模拟优化思路,可为提高油田伴生气集气工艺设计的准确性与适应性提供参考。