基于HyperWorks 的橡胶悬置有限元分析

2022-10-31周驰

周驰

(200093 上海市 上海理工大学 机械工程学院)

0 引言

橡胶悬置是汽车动力总成的关键部件之一,具有隔振、缓冲作用来减少动力总成对车辆的冲击,其综合性能直接影响车辆NHV 特性[1]。橡胶悬置由于其自身的超弹性而具有材料非线性和几何非线性,给产品的设计、开发带来诸多困难[2]。多年来,研究人员[3-4]对橡胶材料特性的研究,形成了描述橡胶超弹性力学行为的本构模型;另一方面,由于有限元仿真计算方法的广泛应用,研究人员[5-6]以有限元仿真分析为主要技术手段,形成了橡胶悬置有限元仿真分析方法,并通过试验验证了方法的有效性。

本文以橡胶悬置为研究对象,根据橡胶悬置的特性选取Mooney-Rivlin 模型作为本构模型,以实测邵氏硬度通过经验公式和曲线获取模型参数。根据极限工况载荷,在轴向载荷保持不变的情况下,对扭矩载荷自由组合划分7 种工况,通过HyperWorks 软件对橡胶悬置进行有限元建模以及仿真分析,从而确定不同工况下最大应变出现位置,对比不同工况下最大应变数值,为简化扭矩载荷提供参考。

1 橡胶材料本构模型

橡胶具有材料非线性和几何非线性,是一种典型的非线性材料,采用弹性模量、泊松比等参数无法准确描述橡胶材料的力学性能[7]。研究橡胶超弹性特性时,可以把橡胶近似视为不可压缩材料,采用超弹性本构模型来描述橡胶材料的非线性大变形。准确地描述橡胶材料的超特性力学性能对于橡胶悬置有限元分析至关重要。目前用以描述橡胶材料的方法主要分为2 种:一种是基于唯象学理论的连续介质力学模型;另一种是基于分子统计理论的热力学统计模型。

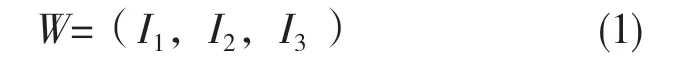

在工程上,统计理论的定性及理论分析无实际用途,因此本文以唯象学理论的连续介质力学模型构建橡胶材料的本构模型,其力学行为可用单位体积的应变能密度函数表达,应变能函数W是变形张量不变量I(ii=1,2,3)的函数。

其中,自变量满足

式中:I1,I2,I3——第一、第二、第三变形张量不变量;λ1,λ2,λ3——第一、第二、第三主拉伸比。

多年来,研究人员在唯象学理论研究方面取得丰硕成果,研究出几种常用的橡胶本构模型,如Mooney-Rivlin 模型、Yeoh 模型、Ogden 模型。

1.1 Mooney-Rivlin 模型

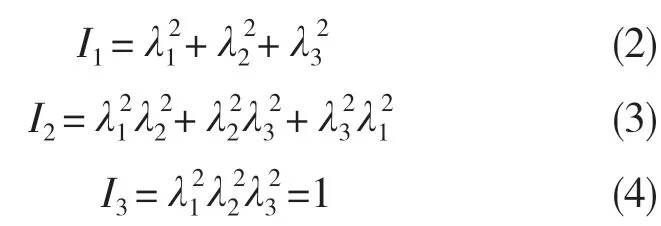

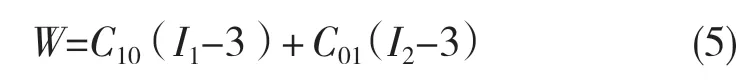

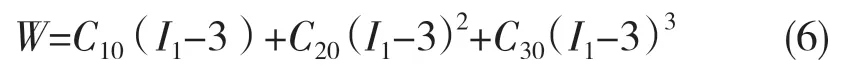

工程上Mooney-Rivlin 模型应用最为广泛,其待定参数少,是最简单的超弹性模型,能较为精确地描述绝大多数橡胶材料的力学行为,其应变能密度函数表达式如下:

式中:C01,C10——材料常数,可通过哑铃拉伸试验和圆柱压缩试验确定。

1.2 Yeoh 模型

相比于Mooney-Rivlin 模型,二者的计算精度相当,Yeoh 模型更适用于模拟炭黑填充橡胶的力学行为,其应变能密度函数表达式如下:

式中:C10,C20,C30——材料常数,可通过哑铃拉伸试验和圆柱压缩试验确定。

1.3 Ogden 模型

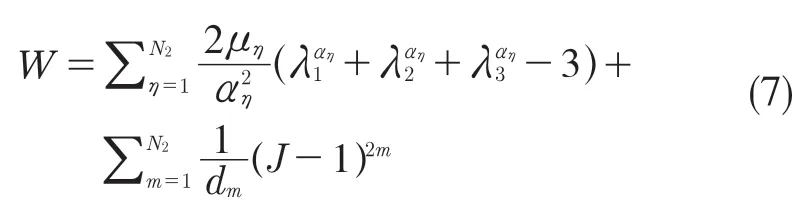

Ogden 模型可以根据不同多项式的阶数自由调整来拟合试验数据,其应变能密度函数表达式如式(7):

式中:μη,aη,dm——材料常数,可通过哑铃拉伸试验和圆柱压缩试验确定;N2为多项式阶数;η=1,2,…,N2;m=1,2,…,N2,工程上一般采用N2<4 进行仿真计算,避免模型难以收敛。

1.4 模型参数获取

橡胶悬置有限元分析时,准确的有限元分析结果需要精确表征橡胶材料的超弹性特性。但由于橡胶材料力学性能的复杂性,以及受环境变化影响大等原因,难以获取橡胶材料超弹性力学性能。针对橡胶悬置的力学性能特点,选择Mooney-Rivlin 模型,通过经验曲线和经验公式获取Mooney-Rivlin 模型参数。

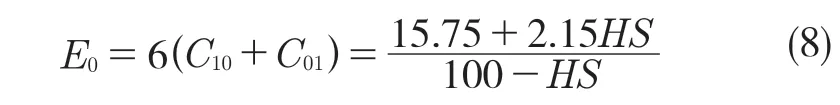

根据经验公式,橡胶邵氏硬度HS 和弹性模量E0存在如下关系:

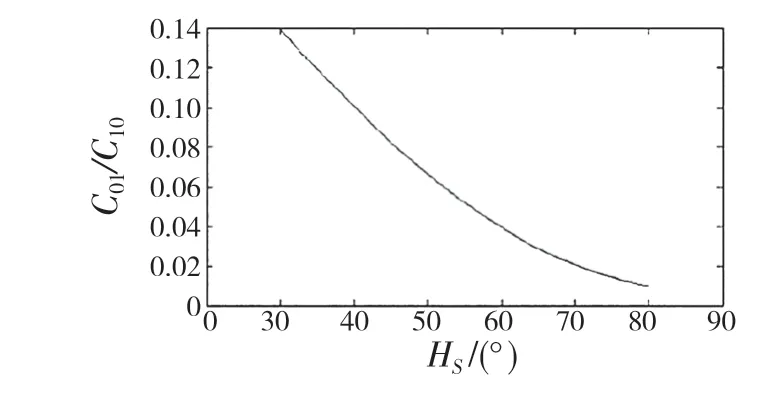

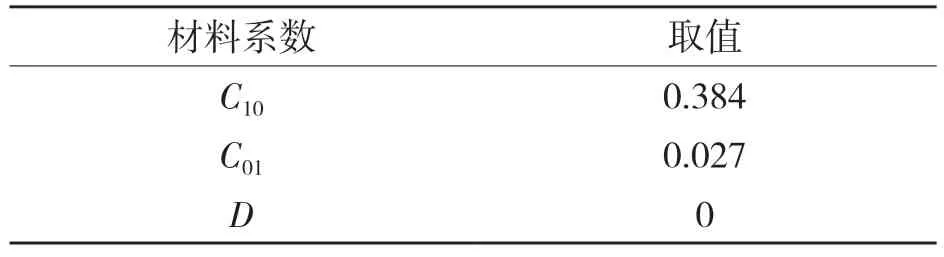

根据文献[8],超弹性橡胶材料系数C01/C10与橡胶材料的邵氏硬度HS 有如图1 所示的经验曲线。确定橡胶材料的硬度,根据图1 经验曲线以及式(8)可求解出橡胶材料的系数C01,C10。测得该橡胶悬置的邵氏硬度HS 为50,通过计算得到橡胶材料Mooney-Rivlin 本构模型的材料系数,如表1 所示。

图1 C01/C10 与HS 经验曲线Fig.1 C01/C10 and HS experience curve

表1 橡胶材料系数取值Tab.1 Values of rubber material coefficients

2 橡胶悬置的有限元分析

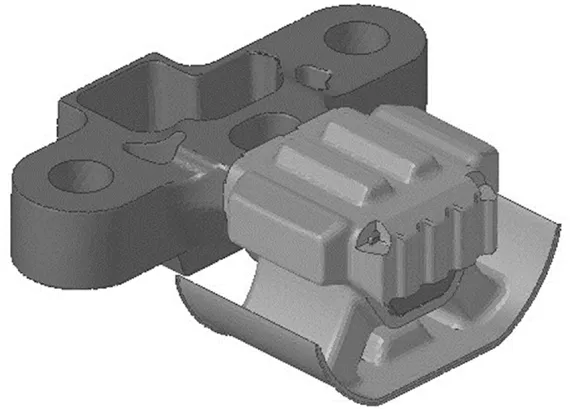

2.1 有限元模型建立

在CATIA 中建立橡胶悬置的三维模型后,导入HyperWorks进行网格划分和材料属性设置。橡胶主体共有78 018 个节点,340 152 个单元。金属部分共有79 298 个节点,388 538 个单元,网格划分结果如图2 所示。

图2 橡胶悬置网格划分Fig.2 Meshing of rubber mount

橡胶悬置金属部分起到支承和传递力的作用。相较于橡胶材料的超弹性力学行为,橡胶悬置金属部件的变形量远小于橡胶的变形,可将金属部分看作为刚体。金属材料设置弹性模量E=2.1×1011Pa,泊松比μ=0.3。

2.2 边界条件定义

橡胶悬置在实际服役过程中,金属内芯与金属支架刚性连接,带动硫化胶合的橡胶运动,而金属外壳是完全固定不动的,橡胶主体与金属外壳之间的接触部分通过硫化的方式连接在一起,硫化连接处在一般情况下不会发生破坏。因此定义橡胶与金属外壳硫化面为刚体,约束6 个自由度的位移为零,如图3 所示。橡胶与金属内芯硫化面同步运动,前处理采用共节点的方式进行网格划分,简化接触减少计算量。在动力总成支架连接部分的螺栓孔处建立两个刚性耦合点RP-1和RP-2,以这两点进行载荷施加,如图4 所示。

图3 橡胶悬置刚性约束Fig.3 Rigid restraint for rubber mount

图4 橡胶悬置刚性耦合Fig.4 Rigid coupling of rubber mount

2.3 不同载荷施加

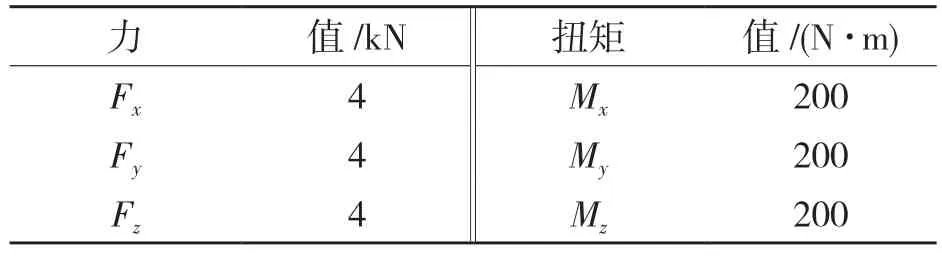

橡胶悬置在实际服役工况中会受到周期性的反复伸缩运动,不同工况下橡胶悬置的受力情况各不相同。针对该橡胶悬置的特性,对极限工况载荷下进行有限元仿真分析,在动力总成支架螺栓孔刚性耦合点RP-1 和RP-2 施加位力与扭矩,3 个轴向力大小为4 kN、扭矩大小为200 N·m,如表2 所示。

表2 极限工况载荷数值Tab.2 Limit load values

不同工况下,载荷加载情况不相同,以极端工况载荷数据为基础对橡胶悬置工况进行分类,保留轴向力都不变的情况下对扭矩载荷进行自由组合,得到7 种不同的工况载荷加载情况,如表3 所示。

表3 不同载荷加载情况Tab.3 Loading conditions of different loads

3 有限元结果分析

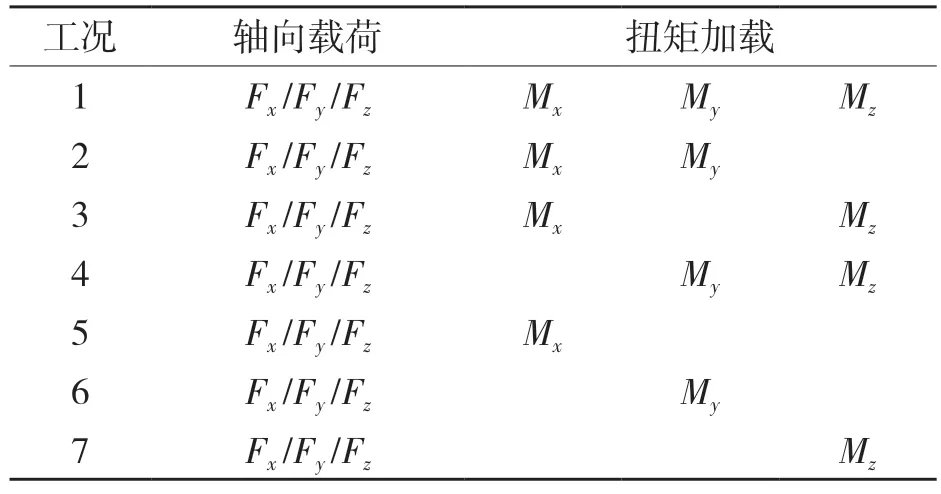

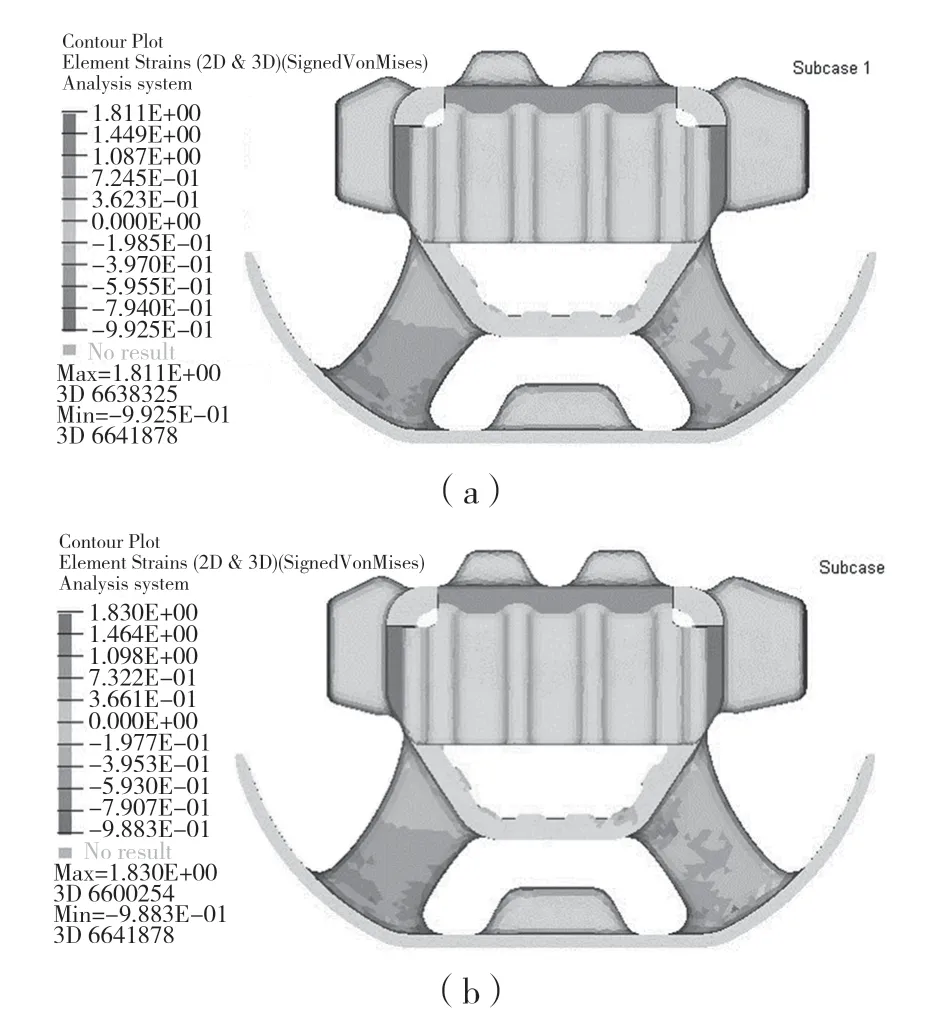

根据边界约束条件和7 种工况载荷,进行有限元计算,得到7 种工况下橡胶悬置的应变云图,结果如图5 所示。

图5 7 种工况下橡胶悬置应变云图Fig.5 Rubber suspension strain nephogram under seven working conditions

根据有限元分析结果,7 种工况最大应变都出现在橡胶主簧根部切线方向,与实际失效位置一致。不施加Mz的情况下,工况1 和工况2、工况3 和工况5、工况4 和工况6 相比,施加Mz之后最大应变均小于不施加Mz的情况,说明Mz会抵消部分载荷作用。在全载荷施加条件下,工况1 的最大应变为1.811,只施加Mx和My的工况2最大应变为1.830,工况2 相较于工况1 最大应变多1.05%;只施加Mx的工况5最大应变为1.778,工况5 相较于工况1 最大应变少1.82%,从载荷加载和最大应变特点,可利用工况5 来近替工况1,从而简化载荷加载情况。

4 结论

本文以橡胶悬置为研究对象,基于经验公式和经验曲线,根据实测邵氏硬度计算出橡胶的Mooney-Rivlin 本构模型参数。建立橡胶悬置模型进行有限元分析,通过有限元结果发现,最大应变出现在橡胶悬置主簧根部的切线方向,与实际失效位置一致,验证了模型的有效性;根据极端载荷数据,划分7 种载荷加载情况,对比最大应变结果发现,Mz会抵消部分载荷作用,只施加Mx情况下可代替全扭矩载荷情况,从而简化扭矩载荷加载。