基于回归预测的铝块表面质量研究

2022-10-31黄玉贵

黄玉贵

(200093 上海市 上海理工大学 机械工程学院)

0 引言

随着我国制造业的快速发展,制造目标从追求数量向追求精度转变,对加工质量提出了更高的要求[1],表面粗糙度的测量技术也有着长足的进步,这为研究表面质量提供了实验基础条件,SPSS 等数学分析软件为研究回归问题提供了智能化的运算方案。

本文通过铣削正交实验,设计不同水平的铣削参数来对铝制工件进行加工并且测量其粗糙度,通过SPSS 软件进行多元非线性回归分析得出铝块铣削加工表面粗糙度模型。

1 表面质量的评价

表面粗糙度作为评价加工零件表面质量的重要指标,通常可以用来评价加工零件表面质量的好坏。零件加工质量的好坏直接影响其装配精度、疲劳强度以及使用寿命,因此提高零件加工表面质量在制造业中有着举足轻重的作用。

一般条件下,表面粗糙度是由加工过程中的加工参数以及一些其他不确定性因素决定的,例如加工过程中刀具的振动导致的工件表面的磨损,排屑时引起的金属表面的划伤等[2]。

我国对于表面粗糙度的评价采用有轮廓的平均算法偏差(Ra)以及不平度平均高度(Rz)这两个评价指标为主[3]。本文以Ra这一指标为主要研究目标,研究路线如图1 所示。

2 铣削实验设计及表面粗糙度测量

2.1 铣削正交实验设计

设计四因素三水平的铣削正交实验,实验基于沈阳机床厂的立式加工中心VMC850E 进行,选取的工件是150 mm×50 mm×30 mm 的铝块,选取主轴转速、进给速度、背吃刀量、侧吃刀量这4 个切削参数作为4 个因素。建立表1 的四因素三水平表。图2 是立式加工中心VMC850E。

2.2 表面粗糙度测量

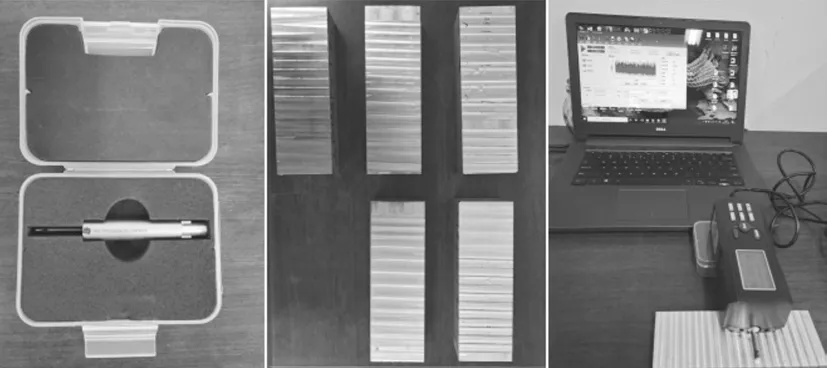

本次实验基于艾力tr200 表面粗糙度测量仪进行测量,一共27 组正交实验,测量前需要对测量仪进行校准[4],每组实验测量4 次,然后取平均值。图3 包括表面粗糙度测量传感器、待测工件以及正在测量的工件。

图3 表面粗糙度测量Fig.3 Surface roughness measurement

2.2.1 艾力tr200 表面粗糙度测量仪原理

将传感器放置在被测物体表面,仪器内部电机转动带动传感器在被测物体表面做匀速运动,物体表面的粗糙度引起传感器内部的触针发生位移,这个位移使得传感器电感线圈的电感量发生变化,从而使得输出端产生与被测表面粗糙度成一定比例关系的模拟信号,该信号被放大后进入数据采集系统,采集好的数据进行滤波和参数计算,结果在液晶显示器上显示,或者与PC 机进行通讯[5]。

2.2.2 表面粗糙度测量结果

表面粗糙度测量结果如表2 所示。

表2 表面测量结果Tab.2 Surface measurement results

(续表)

3 表面粗糙度预测模型建立

数控加工过程中的表面粗糙度模型变量包括主轴转速N、每齿进给量f z、背吃刀量Ap以及侧吃刀量Ae,因变量是粗糙度Ra,具体模型为[6]:

式中:a,b,c,d,e——拟合常数。

由于本文中铣削正交实验采用的是进给速度变量,所以要将进给速度转化为每齿进给量,这里依据式(2)换算[7]:

式中:fz——每齿进给量;f——进给速度;N——主轴转速;Z——刀具齿数。

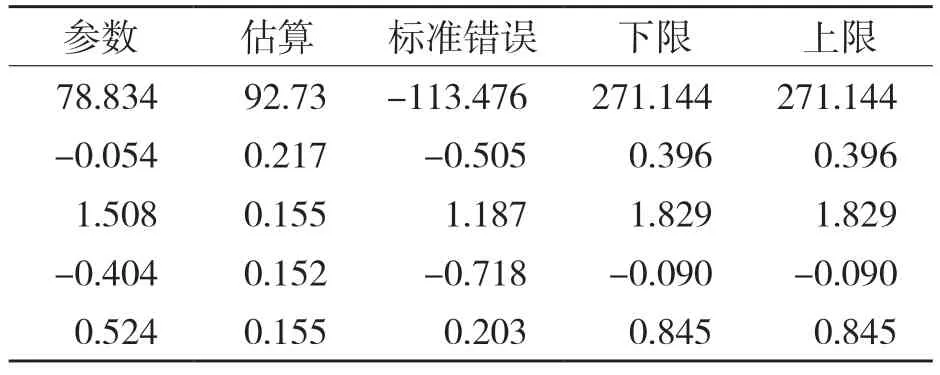

利用SPSS 软件进行多元非线性回归分析得出各个参数的值,如表3 所示。

表3 参数估算值Tab.3 Estimated values of parameters

预测模型具体表示为

4 结语

本文通过正交铣削实验以及表面粗糙度的测量完成了铝块表面粗糙度数据的采集工作,通过SPSS 软件对表面粗糙度以及切削参数进行多元非线性回归拟合得出铝块的表面粗糙度预测模型,为研究数控加工过程中切削参数对表面质量的影响提供了一定的思路。