基于常用工况的某柴油机性能优化研究

2022-10-31郎晓姣孙万超

郎晓姣,孙万超

(261061 山东省 潍坊市 潍柴动力股份有限公司)

0 引言

整车用户对经济性的需求始终是越低越好,因此在保证过排放的条件下,如何降低用户循环经济性将是永恒的课题。目前降低油耗率的措施主要有提高爆压、轨压,增压器匹配,气道优化,配气相位优化,燃烧系统优化,隔热涂层,降摩擦等。如果通过研究一个工况点[1]的喷油提前角、喷油脉宽、增压压力、增压温度及EGR 率对发动机性能的影响,仅能体现额定工况变化规律,无法反应用户使用情况。从用户角度出发,研究使用工况,反推发动机性能优化方向是行之有效的。

本文从增压器匹配及气门升程优化两方面进行阐述,选取用户工况中的特征点及机型开发关注点,在试验开始前进行方案分析,从理论上分析各方案差异,提前预判能否达到降低经济性的目的。

1 特征点选取

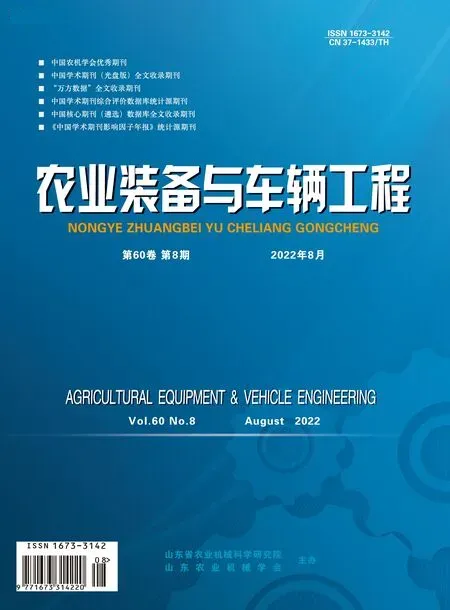

从机型开发关注点及用户使用工况角度出发,选取万有特性中3 个特征点,如图1 所示。

图1 选取特征点Fig.1 Select characteristic points

2 增压器匹配

2.1 增压器方案分析

对增压器厂家提供的2 款增压器数据进行对比,数据分布如图2、图3 所示。

通过图2、图3 对比可知,01 方案压气机端同00 方案相比,流量相当,喘振线相当,效率相当,确保常用工况点在压气机的高效率区;01 方案涡轮机端同00 方案相比,流量增加8%左右,1.8 左右膨胀相比效率提高17%。涡轮增压器通过优化流量,提升效率[2-3],可以降低进排气损失,达到降油耗的目的。

图3 涡轮机端数据Fig.3 Data of turbine

2.2 试验验证

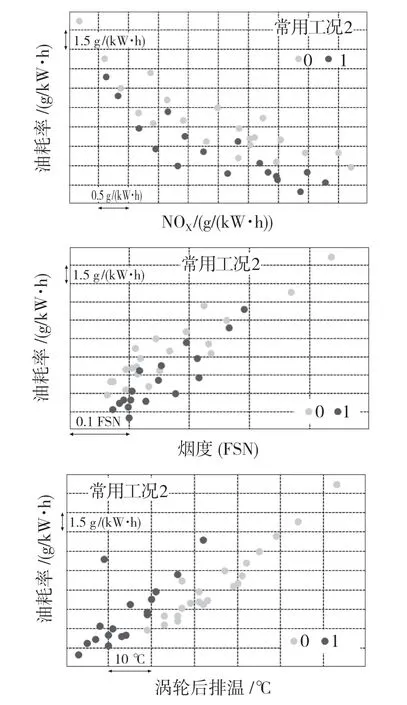

在保证动力性、中冷后温度、排气压力、爆压不超限值、空调出口压力、温度、湿度不变的条件下,通过调整不同的轨压及提前角,对比不同增压器方案的优劣势,具体结果如图4—图6 所示。

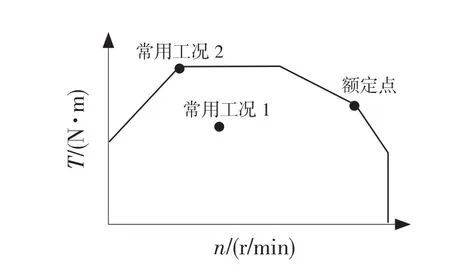

由图4 可知,额定点时,2 个增压器方案对比,方案1 油耗率降低3 g/(kW·h) 左右,烟度降低0.1 FSN 左右,涡轮后排温降低40 ℃左右。

图4 额定点性能对比Fig.4 Performance comparison of maximum power point

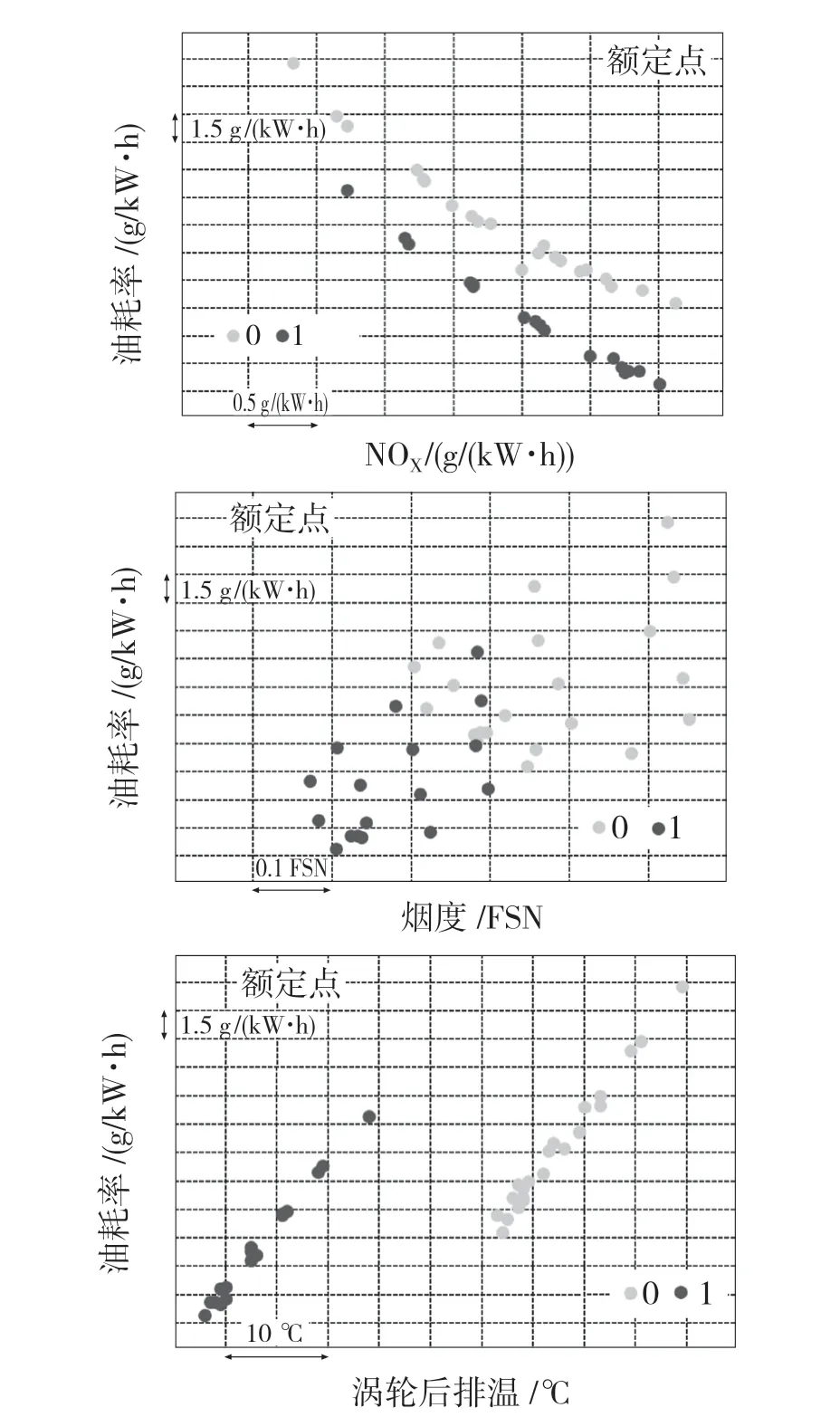

由图5 可知,常用工况1 点时,2 个增压器方案对比:方案1 油耗率降低2 g/(kW·h)左右,烟度相当,涡轮后排温降低5 ℃左右。

图5 常用工况1 点性能对比Fig.5 Performance comparison of common operating point 1

由图6 可知,常用工况2 点时,2 个增压器方案对比:方案1 油耗率降低0.5 g/(kW·h)左右,烟度相当,涡轮后排温相当。

图6 常用工况2 点性能对比Fig.6 Performance comparison of common operating point 2

通过不同增压器方案对比可知,在保证NOX比排放相同的条件下,高效率增压器可以降低油耗率,降低排温,烟度保持相当,但是油耗降低幅度随着转速降低而降低,负荷降低而降低,主要原因是不同增压器方案的效率及流量在各工况点不同,导致泵气损失不同,表现为油耗率降低幅度不同。

3 气门升程优化

3.1 气门升程方案分析

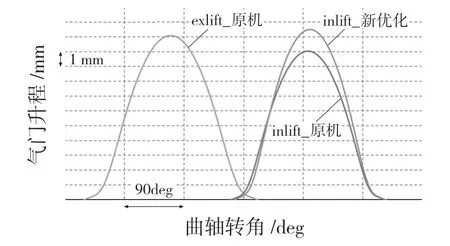

在原气门升程的基础上,仅将进气门升程提高1 mm,如图7 所示。适当增加气门升程,从而增大时面值,提高流通能力,降低经济性[4-5]。

图7 气门升程对比Fig.7 Valve lift contrast

3.2 试验验证

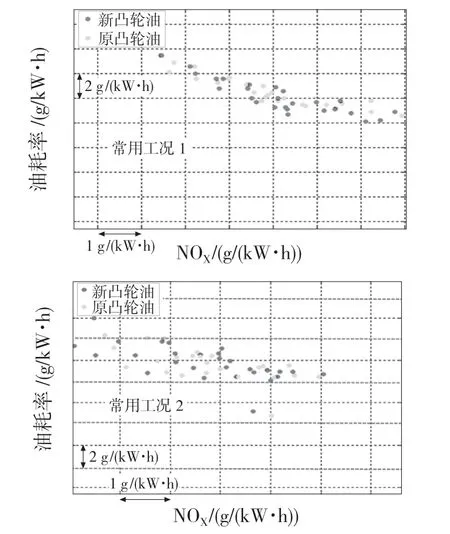

试验重点关注常用工况区,在保证动力性、中冷后温度、排气压力、爆压不超限值、空调出口压力、温度、湿度不变的条件下,进行配气相位相关试验,主要考察对油耗率的影响,具体结果详见图8 所示。

图8 常用工况区油耗率对比Fig.8 Comparison of fuel consumption rate in common operating points

由图8 可知,通过提升进气门升程[6],常用工况区油耗优势<0.5 g/(kW·h),主要原因是气门升程的提升部分已经到了气门的大开度,流通能力提升不明显,但仍有所提升。在保证可靠性的前提下,建议设计进气门升程到最大。

5 结论

通过方案分析、试验验证得到如下结论:

(1)通过不同增压器方案对比,在保证NOX比排放相同的条件下,高效率增压器可以降低油耗率,降低排温,烟度保持相当,但是油耗降低幅度随着转速降低而降低,负荷降低而降低。主要原因是不同增压器方案的效率及流量在各工况点不同,导致泵气损失不同,表现为油耗率降低幅度不同;(2)通过提升进气门升程,常用工况区油耗优势<0.5 g/(kW·h),主要原因是气门升程的提升部分已经到了气门的大开度,流通能力提升不明显。在保证可靠性的前提下,建议设计进气门升程到最大。