2D70 铝合金辅助进气门裂纹失效分析

2023-12-22李松如邵春宇

李松如,邵春宇,吴 云

(1.国营芜湖机械厂,安徽 芜湖 241000;2.南京航空航天大学机电学院,江苏 南京 210000)

0 引言

2D70 是Al-Cu-Mg-Fe-Ni 系铝合金,具备耐热性好、塑性高、铸造性能良好等优点,广泛用于三代战机中横梁、框板、隔板、肋等重要承力零件的制造[1-2]。裂纹、腐蚀是2D70 铝合金零件常见的失效形式,目前对于2D70 铝合金零件研究主要集中在热稳定性、应力腐蚀敏感性等方面[2-3],但是针对实际工况下零件裂纹失效分析较少。某三代战机进气道底部设置有材料为2D70 T651 铝合金的辅助进气门,通过通条将辅助进气门接耳和进气道接耳连接固定。某架飞机地面检查发现辅助进气门边缘发生裂纹故障,本文以该裂纹辅助进气门为研究对象,通过宏观检查、微观检查、金相组织检查、化学成分分析等理化分析及有限元分析等手段,对辅助进气门的裂纹性质和产生原因进行分析讨论,以确定辅助进气门的裂纹原因。

1 试验过程与结果

1.1 宏观检查

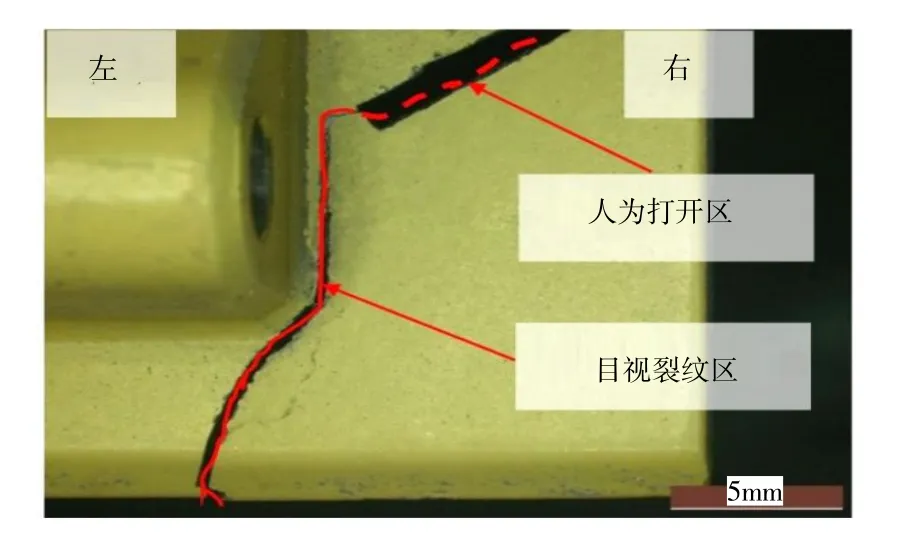

经目视检查裂纹位于辅助进气门接耳R 角附近,正反两面均存在裂纹(图1);在S9i 型体视显微镜下观察:辅助进气门正面裂纹长度约为15 mm,裂纹在转角处发生弯曲;反面也存在一条裂纹长度约为14 mm,走向与正面裂纹基本一致;裂纹周围未见明显异常损伤形貌。

图1 辅助进气门裂纹示意

根据目视检查裂纹结果如图2 所示将辅助进气门打开,图2 中实线位置为目视检查裂纹区,虚线位置为人为打开区。使用体视显微镜对辅助进气门断面进行观察(图3):断面及其周围未见明显宏观塑性变形,断面较为平齐、光亮。断面正面、反面可见疲劳弧线特征及撕裂棱线痕迹,断面中间有一条脊线,应为正面、反面裂纹扩展在中间相交形成。由此初步判断,辅助进气门正面、反面裂纹均源区均由表面起源,由表面向内部扩展。

图2 辅助进气门裂纹打开形貌

图3 辅助进气门断面形貌

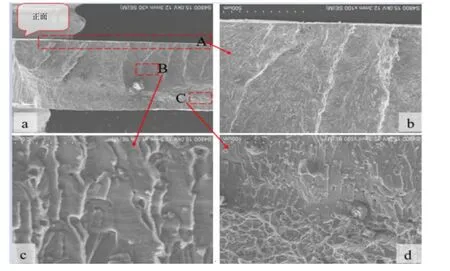

1.2 微观检查

进一步使用Sigma300 型场发射扫描电子显微镜对辅助进气门右侧断面进行微观观察:断面正面可见明显疲劳弧线和撕裂棱线,由棱线汇聚方向可知,源区起源于辅助进气门表面,多源线性起源,表面源区未见明显的气孔、夹杂等材质缺陷(图4a,图4b);高倍下扩展区内,可见细小的疲劳条带(图4c);人为打断区域,微观形貌为韧窝特征(图4d)。断面反面同样可见疲劳弧线和撕裂棱线,断面表面源区未见气孔、夹杂等材质缺陷;高倍下可见明显的疲劳条带。扫描电子显微镜观察结果再次印证辅助进气门裂纹由正面和反面表面源区向内部扩展的结论。疲劳弧线和疲劳条带是疲劳裂纹扩展阶段断面上最重要的显微特征[4],由此判断,辅助进气门的裂纹性质为疲劳裂纹。综上,辅助进气门接耳R 角附近正反两面受到弯曲应力,在应力作用下正面和反面产生疲劳裂纹,并向中间扩展,最终在中间相交形成脊线。

图4 正面断面微观形貌

1.3 金相组织检查

根据GB/T 3246.1—2012 显微组织检验要求,在辅助进气门上沿平行于断面方向取样,经镶嵌磨抛后腐蚀,使用PMG3-613U 金相显微镜观察金相组织形貌:辅助进气门金相组织正常,未见过烧等组织缺陷,排除辅助进气门因冶金缺陷导致疲劳性能降低的可能性。

1.4 化学成分分析

根据GB/T 7999—2015 分析要求,使用全谱直读光谱仪对故障辅助进气门进行化学成分分析,结果显示其化学成分符合2D70 铝合金技术规范要求,排除辅助进气门因化学成分不符导致疲劳裂纹的可能性。

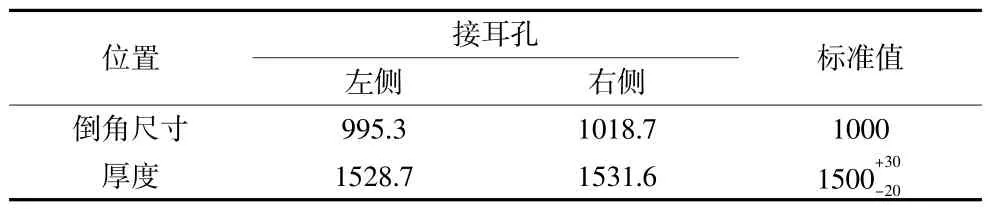

1.5 尺寸检查

对辅助进气门裂纹处圆角和厚度进行检查:在裂纹处沿垂直于辅助进气门接耳方向切开,截面中倒圆角形状较为规则,基本为标准的圆形。倒圆角和厚度尺寸测量结果见表1,满足辅助进气门图样要求,排除辅助进气门因尺寸不符导致疲劳裂纹的可能。

表1 尺寸测量结果(单位:μm)

1.6 有限元分析

根据辅助进气门安装特点建立简化模型:通条与进气门接耳施加铰接约束,固定辅助进气门的隔框边界条件选择固定。辅助进气门在气流作用下,最大开启角度约为45°,最大开启高度h=50 mm,然后自由跌落在隔框上,为简化计算时间,从辅助进气门与隔框接触时施加速度场载荷,施加的角速度为,则:

式中,v为辅助进气门自由跌落到隔框上冲击速度,r为辅助进气门旋转半径,计算如下:

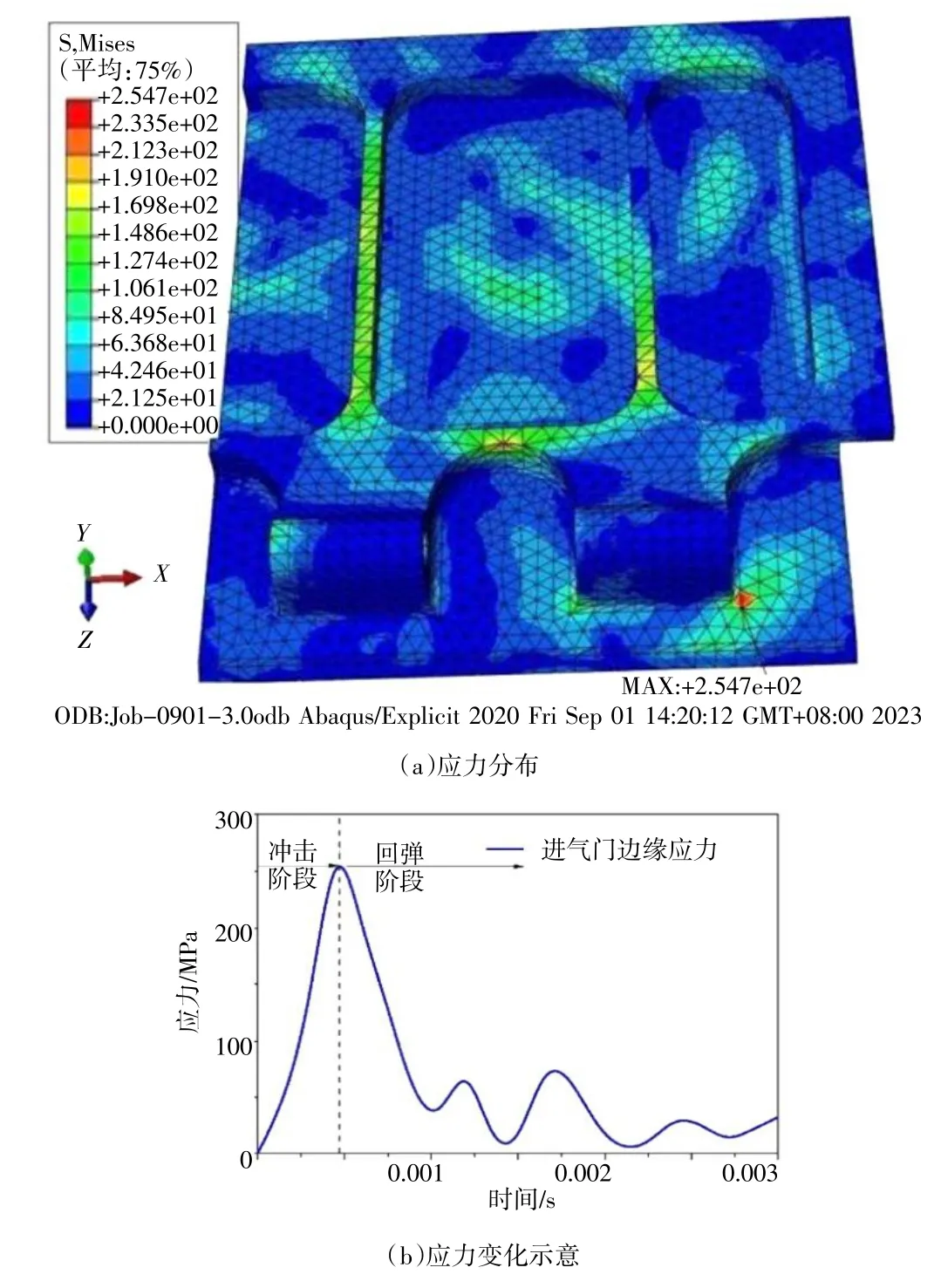

根据文献[5-6],铝合金疲劳破坏的疲劳极限约为抗拉强度的40%,2D70 T651 铝合金抗拉强度为423 MPa,疲劳极限估算约为169 MPa。有限元仿真结果显示(图5):辅助进气门关闭过程中首先自由跌落与隔框接触,随后回弹,多次反复后闭合。在此期间,应力最大值为254.7 MPa,超过2D70 T651 铝合金疲劳极限;最大应力值位置位于进气门接耳R 角附近,与失效进气门裂纹位置基本一致。因此,表明辅助进气门裂纹失效与进气门开启关闭时反复冲击产生的弯曲载荷有关,单次载荷产生的微损伤逐渐累积,产生疲劳裂纹导致辅助进气门失效。

图5 有限元仿真计算结果

2 分析与讨论

综合辅助进气门宏观、微观检查等理化分析可知:辅助进气门裂纹位于接耳R 角附近,正反两面均存在裂纹,裂纹周围未见明显异常损伤;裂纹性质是疲劳裂纹,裂纹源区位于辅助进气门正面和反面表面,正面、反面裂纹由源区向内部扩展,直至相交形成脊线。裂纹表面源区未见明显的气孔、夹杂等材质缺陷;辅助进气门基体金相检查未见明显冶金缺陷,化学成分分析满足要求,尺寸检查符合产品图样要求,排除辅助进气门因冶金缺陷、材质和尺寸不符合等导致裂纹的可能性。

结合有限元分析结果,辅助进气门裂纹过程如下:辅助进气门边缘开启关闭时冲击产生弯曲应力,在应力作用下,辅助进气门边缘正面和反面表面应力值最大区域出现疲劳源,疲劳裂纹随着时间向中间扩展,最终在中间相交形成脊线。为降低外场辅助进气门裂纹失效的故障率,在飞机定期维修时用目视检查和渗透探伤检查对辅助进气门接耳R 角附近等区域进行检查,发现裂纹时进行换新修理;通过两种检查方法提高辅助进气门裂纹检查精度和检出率,避免带有微裂纹的辅助进气门随着外场使用发生裂纹扩展、掉块故障。在辅助进气门装配时,保证辅助进气门与隔框搭接完全贴合,避免局部搭接,防止因局部搭接导致进气门工作时应力集中,减小辅助进气门承受的最大应力值。通过上述控制措施,在实际应用中可有效降低外场辅助进气门裂纹失效的故障率。

3 结语

辅助进气门边缘裂纹性质为疲劳裂纹,裂纹是辅助进气门反复开启关闭时冲击产生的弯曲应力导致。建议在飞机定期维修时对辅助进气门进行目视检查和渗透探伤检查,裂纹时换新修理,两种检查方法提高裂纹检查精度和检出率;装配时保证辅助进气门和隔框完全搭接贴合,避免应力集中降低辅助进气门工作时承受的最大应力值,可有效降低外场辅助进气门裂纹失效的故障率。