基于AVL-Cruise 节能车动力系统参数匹配分析

2022-10-31郭华礼孔维山闫煜晨陈峰张重志

郭华礼,孔维山,闫煜晨,陈峰,张重志

(541004 广西壮族自治区 桂林市 桂林航天工业学院 汽车工程学院)

0 引言

汽车使人们出行便捷的同时也造成了环境污染,各国政府对汽车的节能减排都非常重视,Honda 节能竞技大赛是一项以注重能源、创造节约型社会为主的活动,其比赛理念是环保、挑战和乐趣[1]。节能赛车是在节能竞技大赛背景下针对高校和企业开展的赛事活动,旨在通过对各个系统的设计优化,挑战最低的能耗[2]。

AVL Cruise 是一款燃油经济性以及排放性能的仿真的软件,主要用于车辆传动系统和发动机的开发。翟志尧[3]利用层次分析法计算影响经济性的各个考量指标的权重,对多个动力总成配置方案进行分组计算,再通过对比分析选择出最优的配置。崔淑华等[4]以电动汽车动力系统匹配为对象,在Cruise 中对动力系统参数进行匹配分析,得出提高整车性能的最优方案。常健等[5]以燃油车为研究对象,在Cruise 中进行动力性、经济性模拟计算,验证动力匹配合理。在Honda 中国节能竞技大赛背景下,本文的研究重点是以桂林航天工业学院节能车队赛车为载体,通过AVL Cruise 软件完成节能车的主减速器传动比的计算与匹配分析,力求改善节能车的经济性。

1 节能车总体设计方案

1.1 车轮布置形式

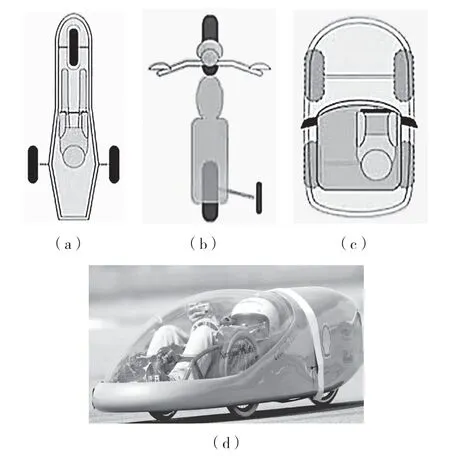

节能车车轮的配置包括车轮轮数的选择和车轮布置形式的确定,通过参考往届赛事的相关资料后,其车轮布置形式有图 1 所示的4 种类型。

由图1 可知,(a)类型在过弯时极不稳定,有发生侧翻的危险,影响到驾驶员的安全问题;(b)类型类似于摩托车外加一个辅助轮,使整车行驶稳定性得到提升,但由于比赛规则要求所有参赛车辆在行驶过程中不能够出现两轮着地的现象,该类型车在转弯时容易出现两轮着地而不能满足规则;(c)类型虽然行驶稳定性良好,但整车结构较为复杂,行驶过程滚动阻力明显增加,难以制造;(d)类型在保证节能车行驶时拥有较小行驶阻力的同时,也能保证行驶的稳定性,在以往的赛事中该种布置形式也是应用最为广泛的一种[1]。该方案减少差速器等部件,在本次计算分析中,采用前两轮后一轮的车轮布置形式。

图1 节能车车轮布置类型Fig.1 Wheel layout type of energy-saving vehicle

1.2 传动形式的确定

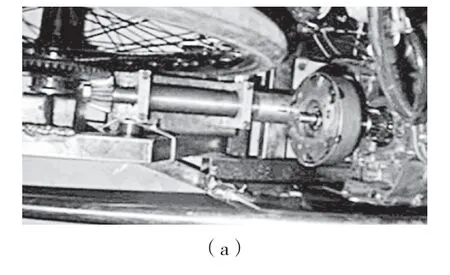

考虑到节能车的总体布置,若采用前轮驱动会增加整车的复杂程度,提高设计制造的难度,而采用后轮驱动,则不用考虑差速器等部件,也可达到降低车重的目的,所以在本设计中,采用后轮驱动的形式。节能车常见的传动形式有轴传动和链传动,如图 2 所示。

图2 节能车传动系统的类型Fig.2 Transmission system form of energy-saving vehicle

由图2 可知,轴传动方案虽然传动效率较高,但布置发动机时,会导致整车的重心偏向车体一侧,降低行驶的稳定性;链传动既保证整车重心位于赛车纵向中心平面,同时结构设计以及制作更容易实现。本次计算仿真分析采用链传动形式。

2 动力传动系统的仿真建模

2.1 节能车基本参数

设置发动机模块参数。根据节能车比赛的赛制规则,所有的参赛车辆均需要统一采用型号为WH1152FMI 的单缸4 冲程汽油发动机。

设置整车模块参数。由于本次仿真任务是测试节能车在1 L 燃油条件下的仿真工况,所以油箱体积设定为1 L,轮距为700 mm,整车的整备质量为80 kg,总质量为130 kg,迎风面积为0.32 m2,空气阻力系数为0.11。

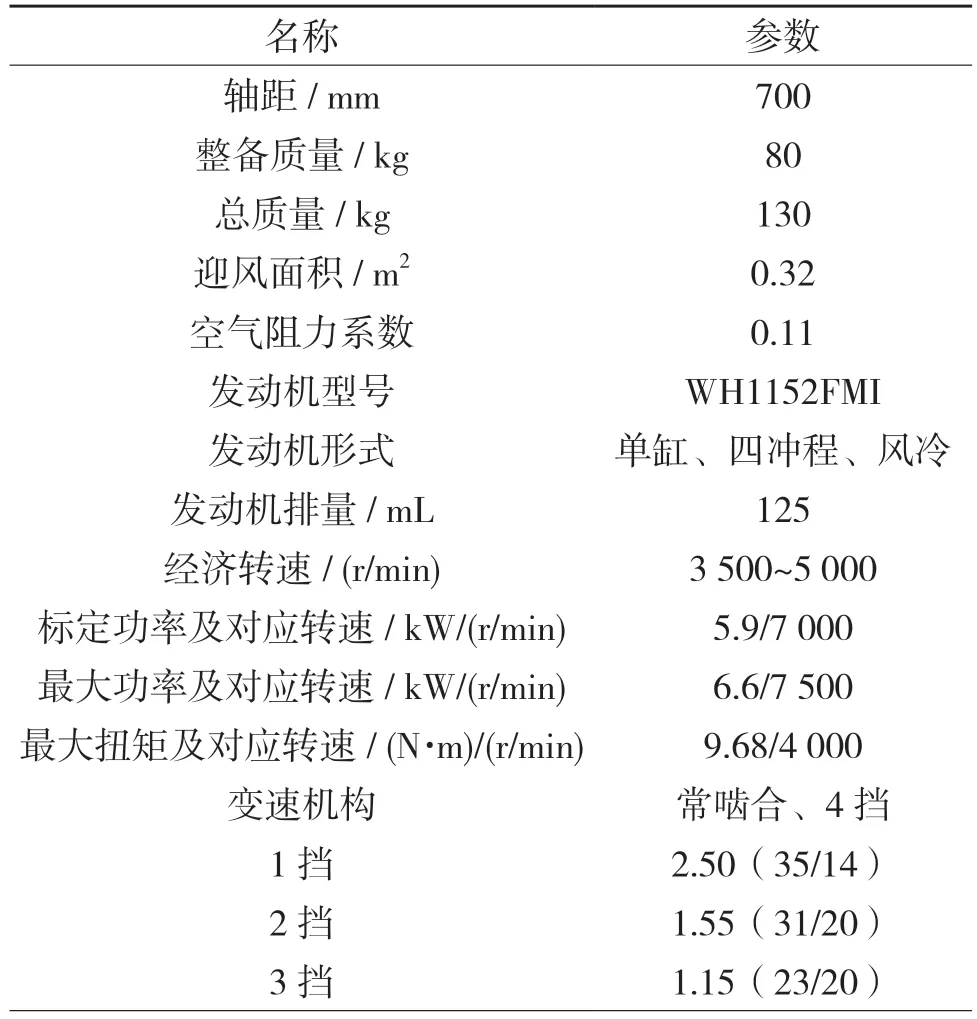

计算分析的节能车整车基本参数如表1 所示。

表1 整车基本参数Tab.1 Basic parameters of whole vehicle

(续表)

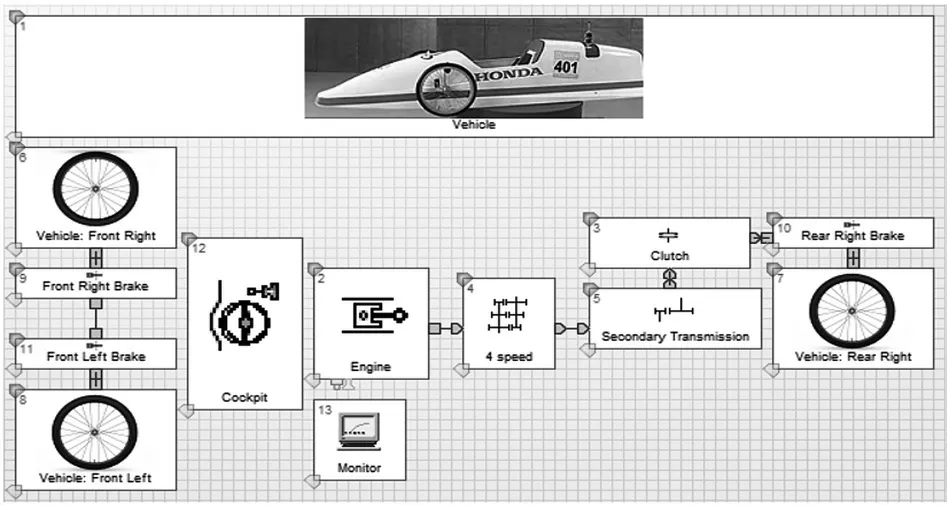

2.2 节能车仿真模型创建

本设计中,以节能车尺寸和赛制规则为依据。节能车采用WH1152FMI 型单缸发动机,由前文确定的总体布置方案,从软件模型库中选出搭建节能车各系统所需的子模块,并根据各部件之间的连接关系,完成各部件之间的物理连接,再完成驾驶室与传动系统以及制动系统之间的信号连接[6]。

2.2.1 设置发动机模块参数

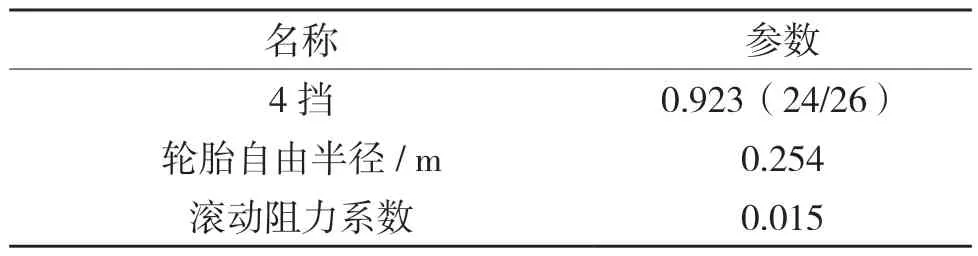

根据表1 输入发动机模块的相关参数,在全负荷特性栏目中,将绘制发动机外特性曲线的参数输入表格,生成的发动机转速—功率曲线如图 3 所示。

图3 发动机转速—功率特性曲线Fig.3 Engine speed-power characteristic curve

由图 3 可知,发动机在标定功率5.9 kW 时对应的转速为7 000 r/min,在最大功率6.6 kW 时对应的转速为7 500 r/min。

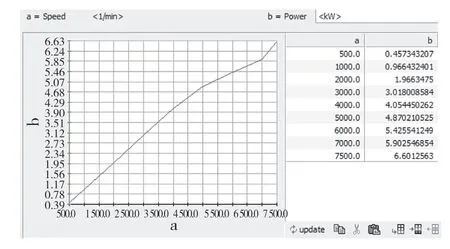

通过转换单位,生成的发动机扭矩—转速曲线如图4 所示。

图4 发动机扭矩—转速特性曲线Fig.4 Engine torque-speed characteristic curve

由图 4 可知,发动机在最大扭矩9.68 N·m 时对应的转速为4 000 r/min。

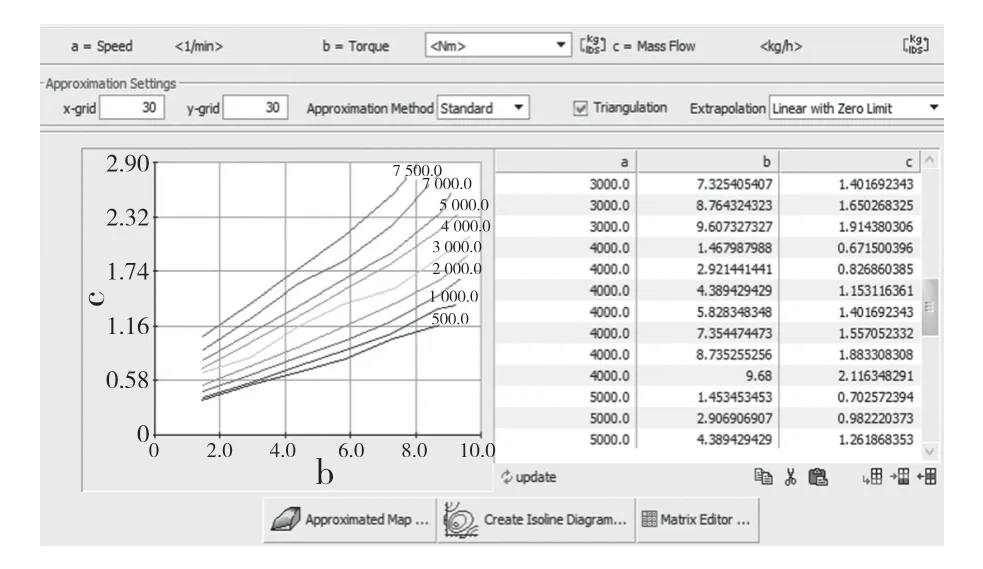

在发动机基本曲线栏目中,将生成万有特性曲线的参数输入表格,生成的万有特性曲线如图5所示。

图5 发动机万有特性曲线Fig.5 Engine universal characteristic curve

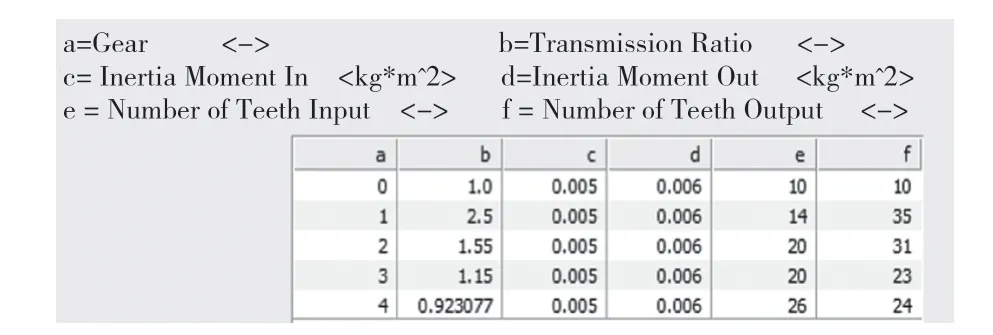

2.2.2 设置变速箱模块参数

节能车采用4 挡常啮合、循环变挡的变速方式,变速机构1—4 挡的变速比分别为2.500,1.550,1.150,0.923,变速箱模块的参数设置如图 6 所示。

图6 变速箱模块参数Fig.6 Transmission module parameters

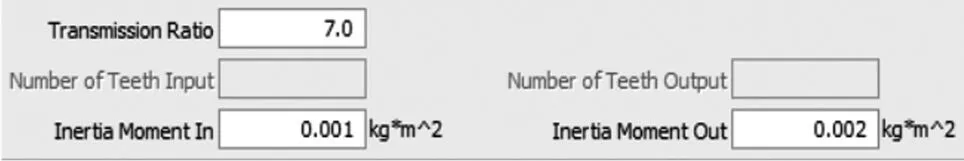

2.2.3 设置传动模块参数

两链轮之间的传动比也是本次仿真的目的所在,通过选取不同的传动比进行仿真测试,结合动力性和燃油经济性找出最优的链传动比匹配。初定链传动比为7.0,传动模块的参数设置如图7 所示。

图7 传动模块参数Fig.7 Drive module parameters

完成传动模块的参数设置后,再根据整理的整车参数完成离合器、制动器、轮胎和驾驶室等模块的参数设置[7],最终搭建的节能车仿真模型如图8 所示。

图8 节能车仿真模型Fig.8 Simulation model of energy-saving vehicle

2.3 仿真工况的设定

为了完成汽车的试验要求以及性能分析,在AVL Cruise 软件中设定有7 种计算任务,本次仿真将围绕其中的循环工况来进行[8]。

根据节能车的赛制要求,节能车的平均速度要高于25 km/h,为达到节油目的,驾驶员在驾驶节能车时,通常是先将车速上升到某一速度,然后切断动力传输让节能车滑行一段距离,待车速降低至某一车速时再接合动力,使车速提升至原先设定的车速后再次切断动力传输,不断循环这一驾驶工况,以达到节油目的。

设计中,将节能车最高车速设定为60 km/h,而在比赛过程中设定车速达到45 km/h 后就切断动力传输,使车辆自由滑行。为了满足平均速度不低于25 km/h 的要求,设定车速达到15 km/h 时就接合动力传输,使节能车平均速度保持在30 km/h左右。

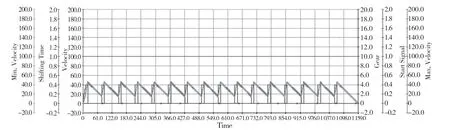

在Cruise 中建立任务文件夹并添加循环工况,选择标准驾驶员和行驶路径后,将自定义编辑的循环工况曲线数据导入表格,生成的循环工况曲线如图9 所示。

众所周知,在汽车领域,舍弗勒一直是一家技术领先的优秀供应商,主要提供发动机零部件、变速器、底盘零部件及电驱动产品,在生产方面,舍弗勒同样具有前瞻眼光,密切关注智能制造的发展和IT技术的应用,希望在制造技术方面同样保持领先。

图9 循环工况曲线Fig.9 Cycle operating curve

3 动力传动系统的匹配分析

3.1 原传动比的分析结果

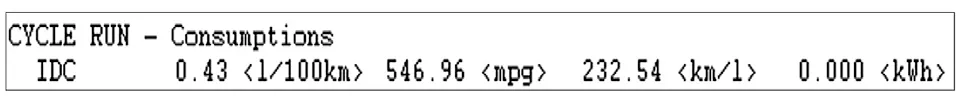

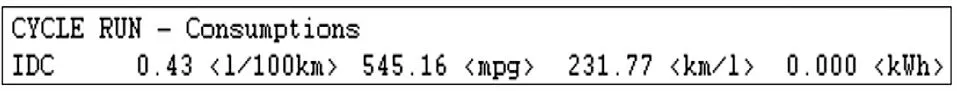

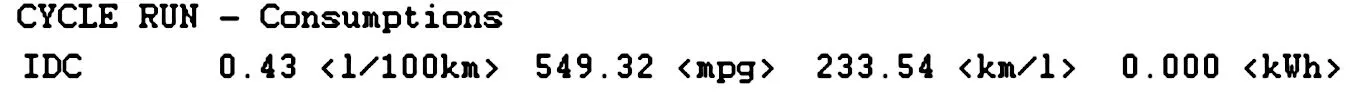

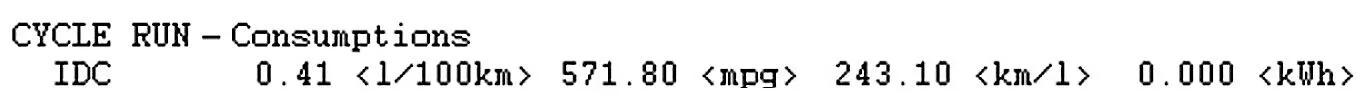

结合往届赛事参赛车辆的链传动设计经验,初定链传动比为7.0,在运行栏仿真计算,在结果栏中以文本形式查看计算结果,其燃油经济性计算结果如图10 所示。

图10 链传动比为7.0 时的燃油经济性计算结果Fig.10 Calculation results of fuel economy when chain ratio is 7.0

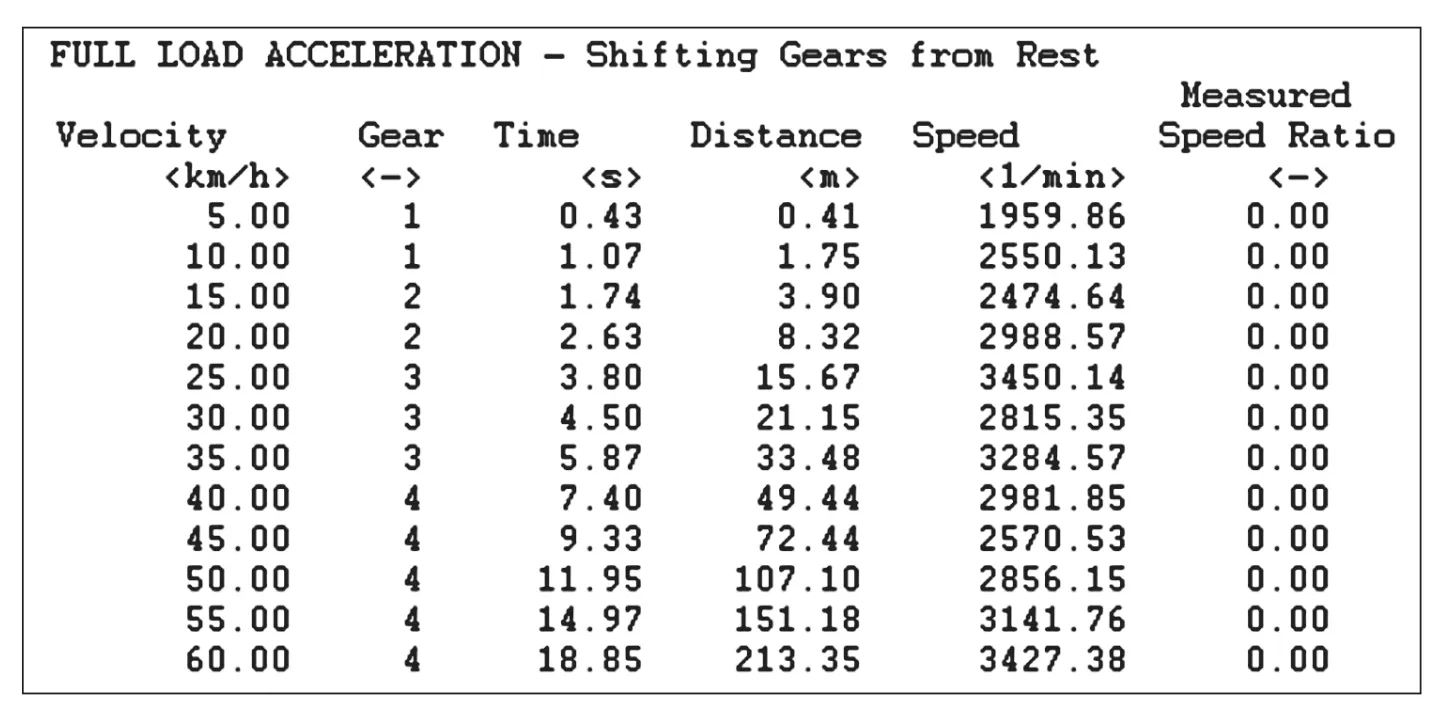

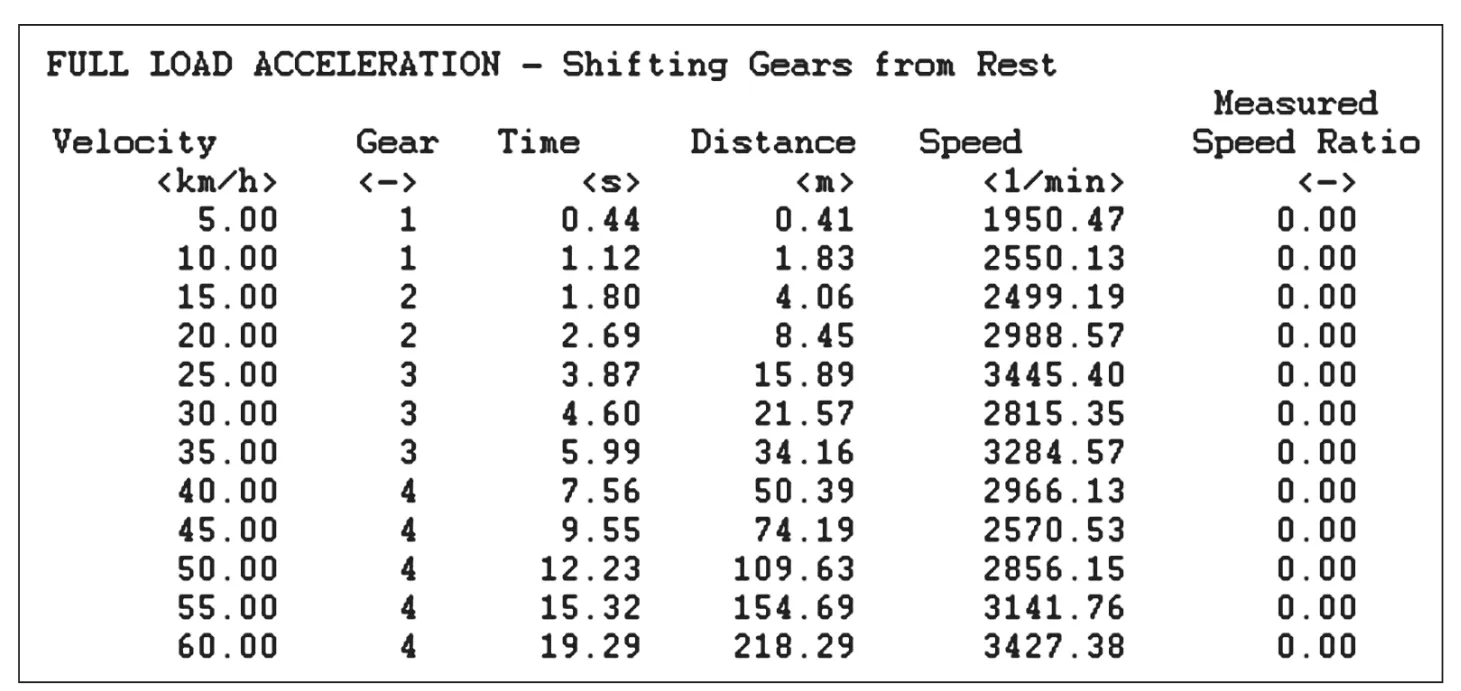

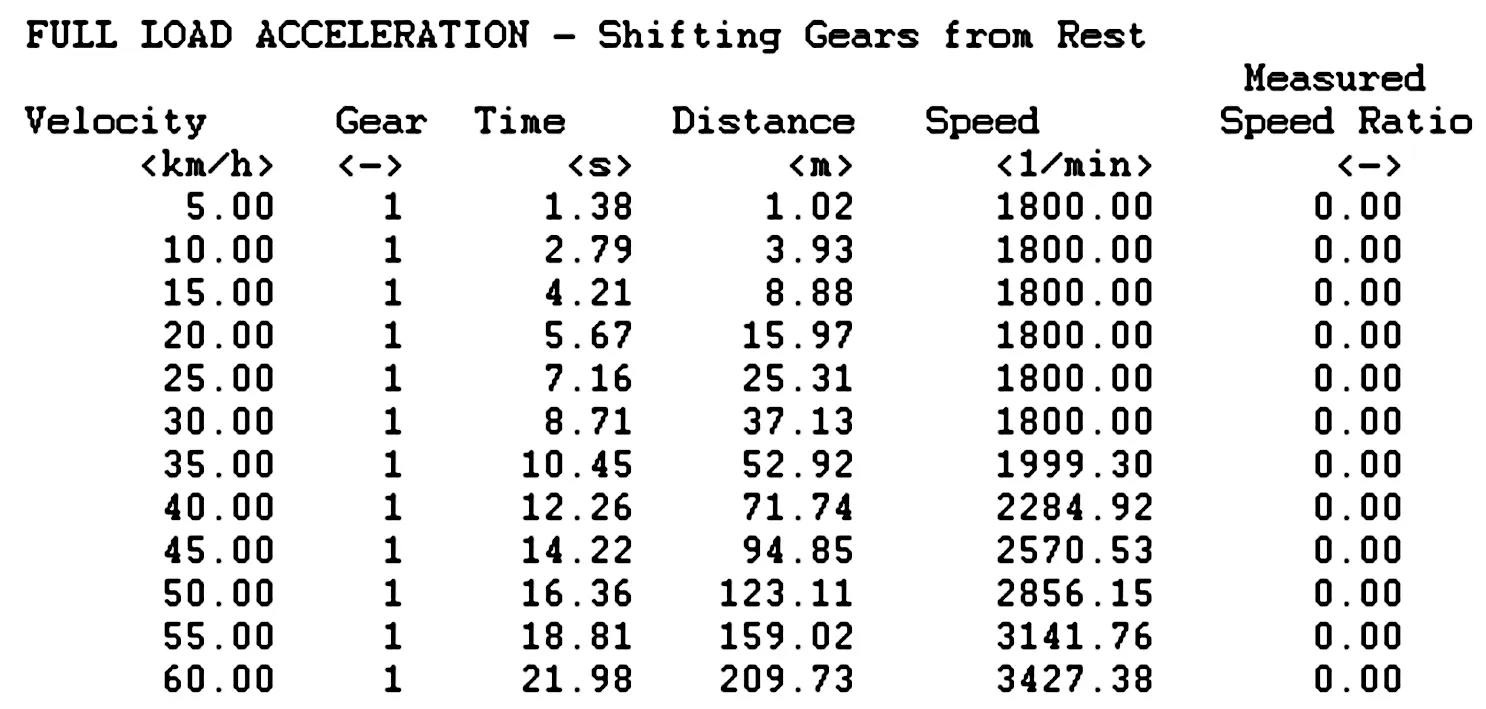

其原地起步加速时间的计算结果如图 11 所示。

图11 链传动比为7.0 时的原地起步加速时间计算结果Fig.11 Calculated result of acceleration time when chain transmission ratio is 7.0

3.2 改变传动比的趋势分析

为观察不同链传动比对经济性的影响,将节能车链传动比改为7.1,其它模块参数保持不变,开始仿真计算,其燃油经济性计算结果如图12 所示。

图12 链传动比为7.1 时的燃油经济性计算结果Fig.12 Calculation results of fuel economy when chain ratio is 7.1

其原地起步加速时间的计算结果如图13 所示。

图13 链传动比为7.1 时的原地起步加速时间计算结果Fig.13 Calculation result of acceleration time when chain transmission ratio is 7.1

与链传动比为7.0 时的计算结果相对比,链传动比为7.1 时,整车的燃油经济性数值下降,而动力性数值提高。再将链传动比改为6.9,其它各项参数不变并开始仿真计算,其燃油经济性计算结果如图14 所示。

图14 链传动比为6.9 时的燃油经济性计算结果Fig.14 Calculation results of fuel economy when chain ratio is 6.9

其原地起步加速时间计算结果如图 15 所示。

图15 链传动比为6.9 时的原地起步加速时间计算结果Fig.15 Calculation result of acceleration time when chain transmission ratio is 6.9

与链传动比为7.0 时的计算结果相对比,当链传动比为6.9 时,整车的燃油经济性数值上升,而动力性数值下降。

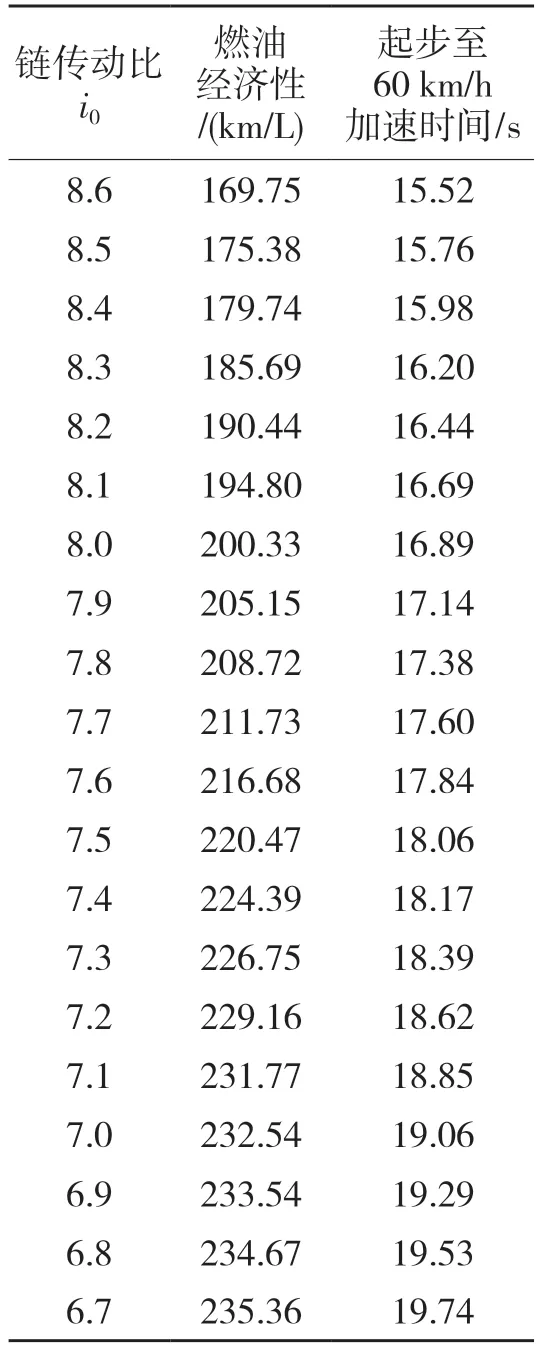

3.3 最优传动比的确定

经过仿真分析,将不同传动比下的计算结果汇总整理成表格,不同链传动比下的燃油经济性及加速时间计算结果如表2 所示。

表2 不同链传动比下的计算结果Tab.2 Calculation results under different chain transmission ratios

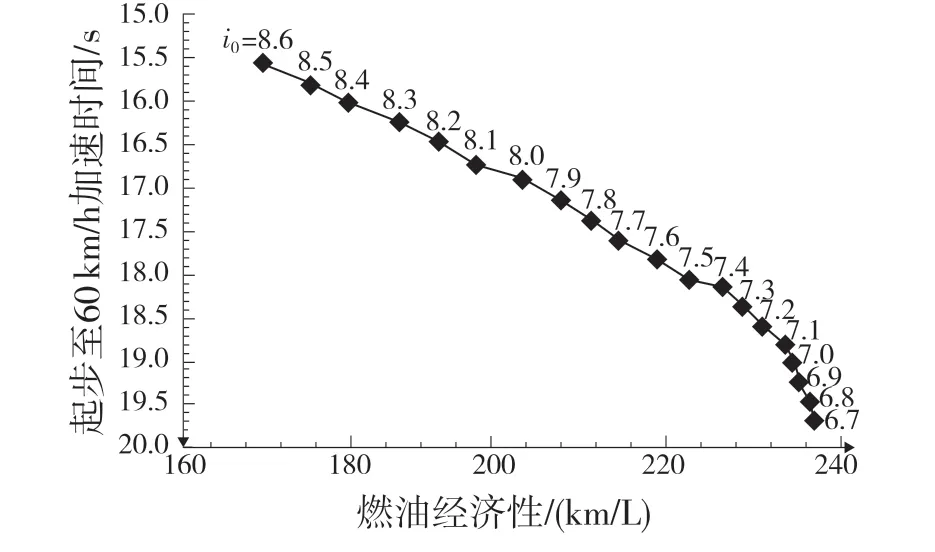

由表2 生成燃油经济性—加速时间曲线,如图16 所示。

由图 16 可知,当节能车链传动比i0较大时,节能车起步加速至60 km/h 所需的时间较短,但整车的燃油经济性较低。当链传动比i0较小时,节能车的加速时间有所延长,但整车的燃油经济性得到明显改善。由于节能车以燃油经济性为主要目标,综合考虑,当选取的链传动比i0=7.1 时,加速时间为18.85 s,燃油经济性为231.77 km/L,在兼顾其动力性的同时保证燃油经济性较好。

图16 燃油经济性—加速时间曲线Fig.16 Curve of fuel economy-acceleration time

由于比赛赛道确定,在实际比赛过程中可以将1 挡、2 挡、4 挡变速齿轮拆除,只保留3 挡齿轮,同样在AVL Cruise 软件建立对比优化模型进行仿真计算。当链传动比为7.1 时,优化模型的燃油经济性计算结果如图 17 所示。

图17 优化模型的燃油经济性计算结果Fig.17 Fuel economy calculation results of optimization model

其原地起步加速时间计算结果如图 18 所示。

图18 优化模型的原地起步加速时间计算结果Fig.18 Acceleration time calculation results of optimized model

完成对比模型的仿真计算,将二者的数据对比分析后可知,节能车由起步加速至60 km/h 所用的时间有所增加,由原来的18.85 s 增加到21.98 s,但节能车的燃油经济性却由原来的231.77 km/L 提升至243.10 km/L,燃油经济性提升4.89%,因此在实际过程中可以采取该方案。

4 结论

在Honda 中国节能竞技大赛背景下,以我校节能车为载体,通过AVL Cruise 对节能车动力传动系统进行计算与匹配分析。改变其传动系统的传动比并多次仿真分析,结果表明,当传动比为7.1时,其加速时间为18.85 s,燃油经济性为231.77 km/L,传动比增大导致经济性变差,传动比减小导致加速时间过长。最后,在其他参数不变的前提下只保留3 挡变速机构并对比分析,其经济性由231.77 km/L提升至243.10 km/L,增幅4.89%,经济性得到提升,对实际使用具有一定的参考。