轴向超声振动车削GH4169 合金的试验研究

2022-10-30史春光张敏良柴宁生龚楠谢浩

史春光,张敏良,柴宁生,龚楠,谢浩

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

镍基合金GH4169 具有比强度高、比刚度高和耐高温的特点,常被用于航空和航天发动机关键零部件中,然而在加工过程中常出现崩刀、脆断、毛刺和加工效率低等现象,属于典型的难加工材料,传统的加工方法难以满足实际生产需求。超声振动车削,又称超声振动辅助车削,从微观上看超声振动车削改变了以往普通车削连续切割的方式,以一种断续、间歇性的方式实现对工件周期性往复运动的加工,可以在切削过程中达到降低切削力、提高材料去除率和延长刀具寿命的效果。轴向超声振动车削是超声振动车削的一种,与常规车削相比可以有效改善加工表面质量和降低切削力等,因此在高效精密加工方面得到了广泛的应用。

当前研究学者在对超声振动切削进行分析时,在理论分析方面研究较多,而对试验研究较少,针对航空发动机常用材料GH4169 的试验研究极少。为此,课题组选用航空发动机常用材料镍基合金GH4169 为研究对象,探究了在超声振动车削与普通车削2 种加工方式下对工件的影响,为航空发动机关键零部件加工提供试验数据。

1 试验设计

1.1 试验设备

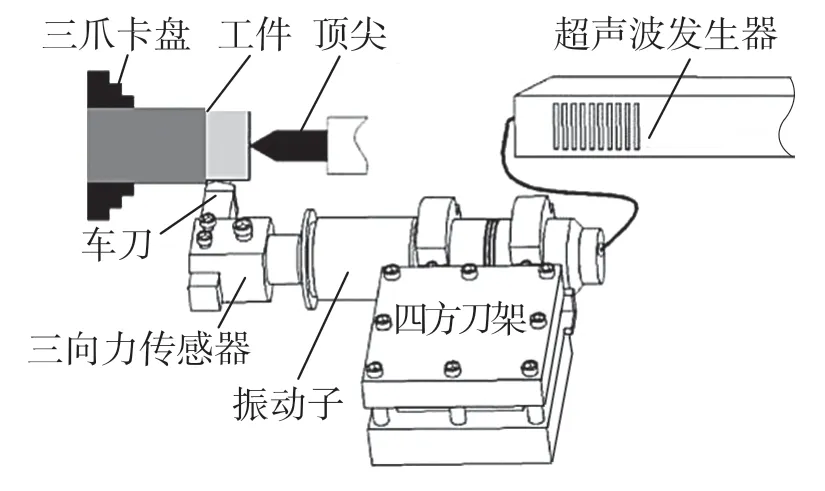

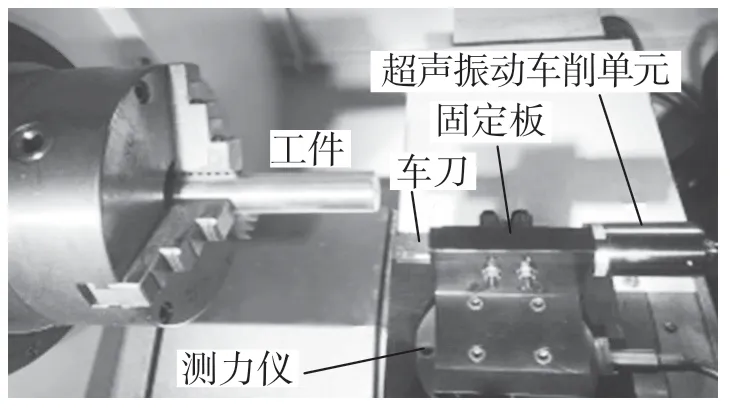

超声车削试验方案原理图如图1 所示,试验所使用车床为广州数控生产的型号为GSK-980TC3-d的普通车床。试验系统主要有日本三菱Kistler dynamomter 9272 型三向力传感器、吉泰TR200 型数显表面粗糙度仪、OPTRIS PI T900 测温仪、超声波振动发生器,超声振动车削局部放大图如图2 所示。

图1 轴向超声振动车削试验方案Fig.1 Axial ultrasonic vibration turning test scheme

图2 超声振动车削加工平台局部放大图Fig.2 Local enlarged view of ultrasonic vibration turning machining platform

1.2 工件材料

试验材料为镍基合金GH4169,实验工件采用的是直径为50 mm、长度为130 mm 的棒料,其主要化学成分的质量分数如表1 所示。

表1 镍基合金GH4169 的化学成分Tab.1 Chemical composition of nickel-based alloy GH4169

1.3 试验刀具

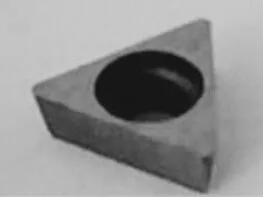

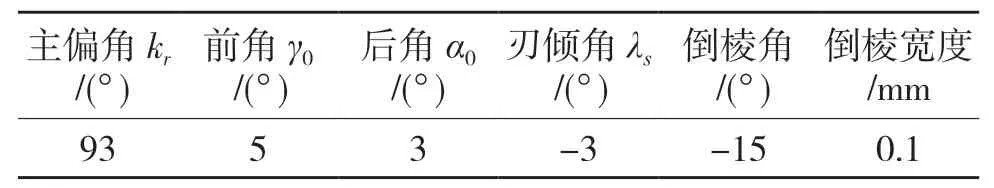

试验中选用日本三菱公司生产的型号为HPGX080204HTi10 的硬质合金YG8 涂层刀片,该刀具的硬度和耐磨性比常规刀具高很多,刀片实物如图3 所示。车刀有效几何参数如表2 所示。

图3 刀片的实物图片Fig.3 Physical picture of the blade

表2 车刀有效几何参数Tab.2 Effective geometric parameters of turning tool

1.4 切削速度的选择

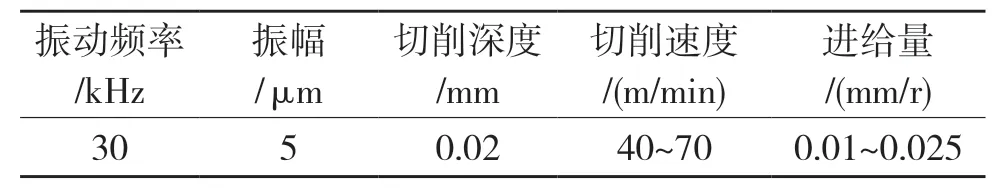

进行有无轴向超声振动车削试验时,所选的切削深度ap=0.02 mm,切削速度v范围为40~70 mm/min,进给量f为0.010~0.025 mm/r,刀尖圆弧半径r=0.4 mm,振动频率为30 kHz,超声振幅为5μm,超声切削行程为48 mm。超声振动车削试验参数如表3 所示[1]。

表3 超声振动车削试验条件Tab.3 Ultrasonic vibration turning test conditions

2 试验结果与分析

2.1 切削力

2.1.1 动态切削力

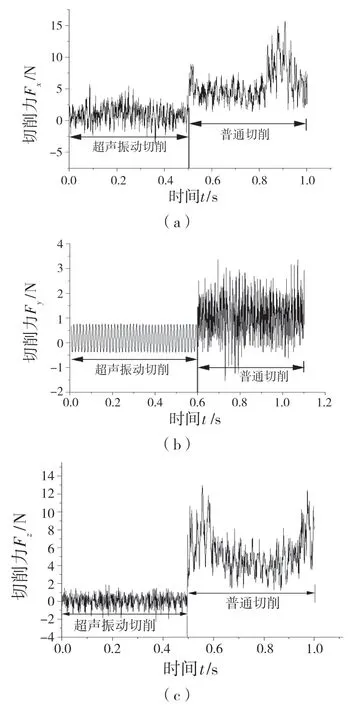

对切削力进行收集时利用上海好耐公司开发的HRsoft_DW_V2.10 采集软件。2 种加工方式下动态切削力变化曲线对比如图4 所示。

图4 轴向超声振动切削和普通切削的动态切削力Fig.4 Dynamic cutting forces of axial ultrasonic vibration cutting and ordinary cutting

相比于普通车削的切削力变化幅度大且无规律,轴向超声振动切削时切削力的波动范围明显减小且呈周期性,表明轴向超声切削在加工过程中能使系统稳定,提高加工精度,避免过大的切削力和切削热的产生。

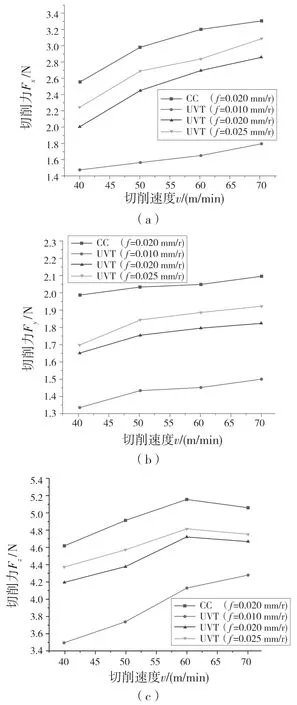

2.1.2 静态切削力

对试验中测力仪收集到的多组动态切削力数据求平均值,得到在不同进给量下切削力平均值随切削速度的变化如图5 所示。可以看出:轴向超声振动3 方向的切削力始终小于普通车削,速度一定时,进给量增大切削力也随之增大。进给量一定时,无论是普通切削还是轴向超声振动切削,切削力随切削速度逐渐升高。主切削力Fz随切削速度波动性升高。因为临界超声切削速度为56.5 m/min[2],在较低切削速度下超声振动效果明显,工件与刀具之间发生明显的接触与分离,切削力大幅降低;当切削速度逐渐增大时,刀具与工件的分离效应减弱且工件加工过程中发生热软化效应,轴向超声振动主切削力降低,逐渐趋向于普通切削。

图5 不同进给量下切削速度与切削力的关系Fig.5 Relationship between cutting speed and cutting force at different feed rates

2.2 切削温度

利用OPTRIS PI T900 测温仪对刀尖温度进行采集,为保证实验的可靠性,对每组切削速度下进行3次试验。切削温度的变化曲线如图6 所示[3]。可以看出,在相同切削速度下,切削镍基合金GH4169 时,普通车削下的切削温度比超声振动车削的切削温度要高,切削速度与切削温度呈波动性增长,这是因为在切削中轴向超声振动切削能促使切屑折断,不会发生切屑堆积到前刀面的现象,提高散热效率;切削速度由40 m/min 升高到70 m/min 时,切削温度最大升高了45℃[4];轴向超声振动中进给量f=0.010 mm/r 时,温度变化不明显,但加工效率低;f=0.025 mm/r 时,温度波动较大,趋于普通车削。相比之下,f=0.020 mm/r 时,在保证加工速率的情况下还能降低切削温度。

图6 不同进给量下切削速度与切削温度的关系Fig.6 Relationship between cutting speed and cutting temperature at different feed rates

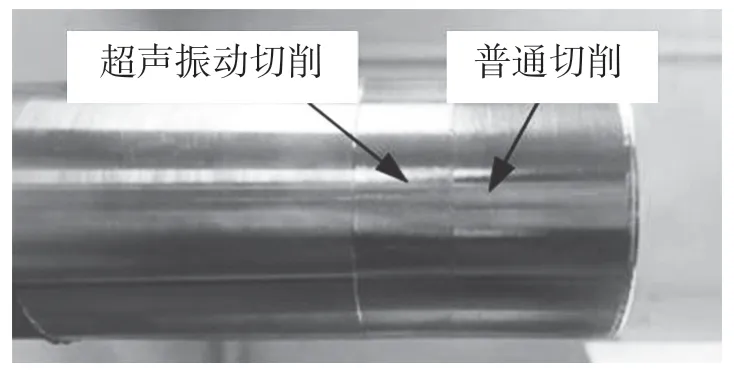

2.3 工件表面粗糙度

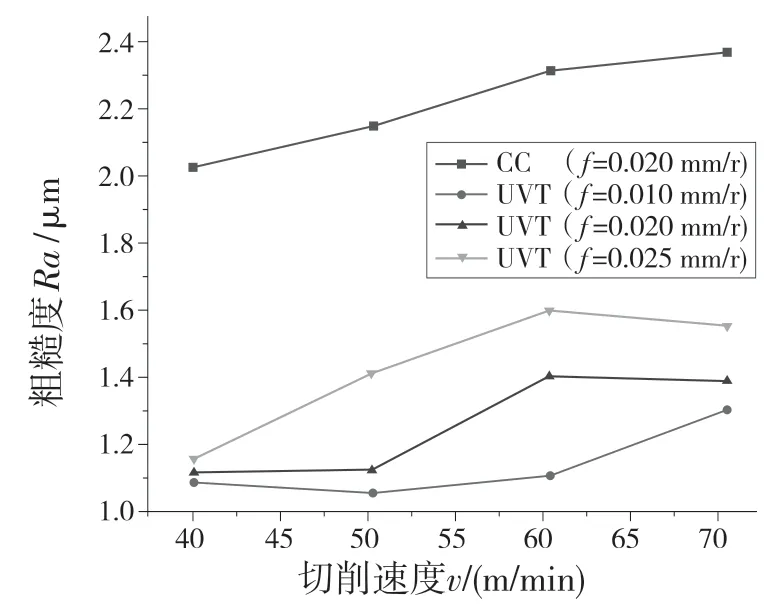

粗糙度是精密加工中的关键指标之一。在v=40~70 m/min,ap=0.02 mm,A=5μm,f=30 kHz和进给量f=0.010~0.025 mm/r 条件下对镍基合金GH4169 进行车削试验,为了保证试验的可靠性,在同一棒料上进行试验并且每次试验均使用新的刀具,加工后的照片如图7 所示,可以看出,轴向超声振动车削和普通车削加工完成后分界线明显。为探究2 种切削方式的工件表面质量,利用TR200型数显表面粗糙度仪测量3 组加工后的表面粗糙度Ra,取平均值。切削速度对表面粗糙度值的影响如图8 所示,可以看出,轴向超声振动切削的粗糙度值远低于普通切削,切削速度一定时进给量越大粗糙度值越高。

图7 车削工件Fig.7 Turning workpiece

图8 不同进给量下切削速度与粗糙度值的关系Fig.8 Relationship between cutting speed and roughness at different feed rates

2.4 刀具磨损

为保证试验结果的准确性,收集试验用刀具并做标记,换装新刀具再次试验。车削加工完成后利用奥斯微L208PS-3M2000 显微镜对刀具的损伤情况进行观察[5]。如图9(b)、图9(c)为v=40 m/min,进给量f=0.02 mm/r,ap=0.02mm、A=5μm 和f=30 kHz时有无超声振动切削镍基合金GH4169 时刀具磨损情况。可以看出:与普通车削相比,轴向超声振动车削能够起到减轻刀具磨损的作用。

图9 刀具磨损形貌Fig.9 Tool wear morphology

2.5 切屑形貌

2.5.1 宏观切屑形貌

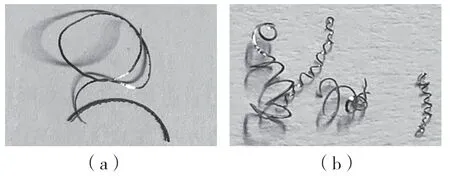

图10 为切削试验完成后收集到的切屑宏观形貌照片[6-7]。普通切削中,可清晰看到切屑边缘呈浓密状锯齿状毛刺,如图10(a)所示,锯齿状毛刺的形成容易引起刀具和工件系统的振动,影响已加工表面的质量。相比之下,轴向超声振动切屑边缘相对光滑,如图10(b)所示,切屑呈松卷状,切屑薄而长,不会对加工表面造成影响。

图10 宏观切屑形貌Fig.10 Macro chip morphology

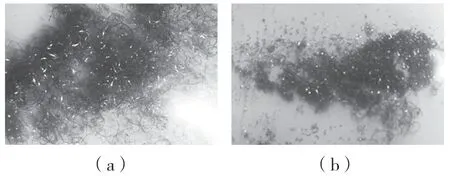

如图11 为普通切削造成的积屑和轴向超声振动切削形成的碎屑。发现轴向超声振动切削可以促使切屑发生折断,而普通切削过程中产生的切屑不易折断,容易对已加工表面造成划伤,影响工件表面质量,而轴向超声振动的断续切削有效地避免了划伤的可能。在轴向超声振动过程中,刀具与工件周期性的接触与分离使得切屑在瞬间被切除,所以产生细小的碎屑薄且短,不会在刀尖处堆积,因此不会对工件的加工精度产生明显影响。

图11 不同车削条件下的切屑对比Fig.11 Chip comparison under different turning conditions

2.5.2 微切屑形貌

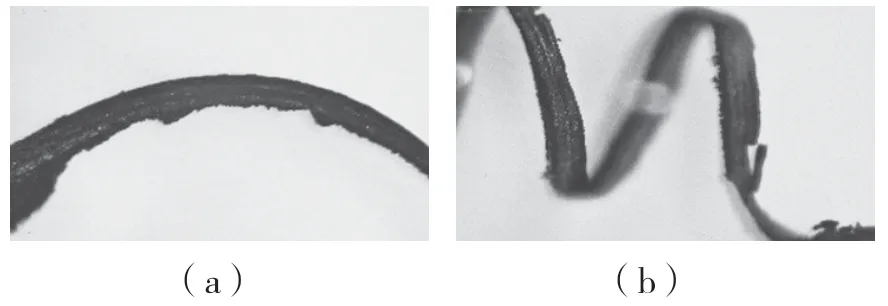

分析切削速度对镍基合金GH4169 加工中切屑形成规律的影响,利用奥斯微L208PS-3M2000 金相显微镜分别对f=0.02 mm/r,ap=0.02 mm 条件下普通切削和轴向超声振动切削条件下所形成的切屑进行分析。图12—图14 为镍基合金GH4169 放大50 倍切屑微观形貌。由图12(a)、图13(a)和图14(a)可以看出,在普通切削条件下,速度由40 m/min 增长到60 m/min 过程中,锯齿逐渐变得清晰,齿根出现裂纹,齿根高度变大,齿根频率升高。由图12(b)、图13(b)、图14(b)可以看出,在轴向超声振动切削下,锯齿化明显减小,速度由40 m/min 增长到60 m/min 过程中切屑长度逐渐变短,缠绕程度变大,切屑有断裂的趋势。

图12 切削速度v=40 m/min(放大50 倍)Fig.12 Cutting speed v=40 m/min (50 times magnification)

图13 切削速度v=50 m/min(放大50 倍)Fig.13 Cutting speed v=50 m/min (50 times magnification)

图14 切削速度v=60 m/min(放大50 倍)Fig.14 Cutting speed v=60 m/min (50 times magnification)

3 结论

为探究航空航天发动机常用材料镍基合金GH4169 切削参数对加工效果的影响,在进给量为0.010,0.020,0.025 mm/r 条件下、切削速度为40~70 m/min 进行车削试验,得出了如下结论:

(1)轴向超声振动能够达到降低切削力的效果,是一种有效提高加工效率的方法,切削力与切削速度呈波动性增长。速度一定时进给量越大切削力越大。

(2)轴向超声振动具有促使切屑折断的作用,与普通切削过程中产生的连续的带状屑不同,超声振动切削产生的碎屑不会堆积在刀尖和刀杆上,从而避免对工件表面质量产生影响。

(3)轴向超声振动切削的温度明显低于普通切削时的切削温度,进给量f=0.010 mm/r 时温度变化不明显,进给量f=0.025 mm/r 温度波动范围较大,有向普通车削靠近的趋势。

(4)无论轴向超声振动切削还是普通切削,工件表面粗糙度均随切削速度增大而增大,但在相同的切削速度下,轴向超声振动粗糙度值明显减小,有效提高工件的表面质量,还可以起到减缓刀具磨损的作用。进给量增大粗糙度降低。