一种盘式制动器活塞轻量化设计

2022-10-30李世豪伞红军

李世豪,伞红军

(650500 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

汽车的安全性是衡量汽车性能的重要尺度,而汽车制动器又是汽车安全性的重要保障。目前市面上的汽车主要采用的制动器形式有盘式制动器和鼓式制动器。盘式制动器具有散热性佳、制动效能稳定、质量和尺寸较鼓式制动器小、维修护理拆卸方便等一系列优势[1],逐渐被全球各大车辆生产厂家青睐,成为汽车制动系统的主流。在汽车的生产制造中,将车辆质量每降低5%,整体油耗就会下降5%,尾气排放量会下降3%,燃油效率会提升3%~4%[2]。因此,对汽车进行轻量化设计具有重大意义,对汽车的主要安全系统盘式制动器进行轻量化设计也很有必要。

现有的轻量化设计方法主要有2 种,一种是先利用CAE(计算机辅助工程)软件对需要进行轻量化设计的零部件进行有限元分析,然后将应力比较小的部分去除掉;另一种是直接将需要进行轻量化设计的零部件的材料更换为质量轻、稳定性好的材料[3]。第1 种方法工作量较大,需要进行多次难以确定最优解的建模分析过程;第2 种方法步骤简单,却提高了零部件的制造成本。本文在保证强度与刚度要求且不改变零件材料的情况下,对盘式制动器进行了轻量化设计,达到了降本减重的目的。

1 盘式制动器轻量化研究方向

1.1 盘式制动器工作原理

以前的大部分车辆采用的是前盘后鼓式制动系统,即前轮安装盘式制动器而后轮安装鼓式制动器。随着用户对汽车档次要求的提升以及主要道路安全等级的提高,越来越多的汽车开始采用前后双盘式制动器的制动系统[4]。盘式制动器的主要构成部分有刹车片、活塞、制动盘、制动钳和导向销,其主要零部件爆炸图如图1 所示。其中,制动盘的盘毂通过螺栓与汽车车轮固定安装在一起,在汽车行驶过程中随车轮一同旋转,以其端面作为工作表面。刹车片通过导向销旋装于制动钳上,并可以沿导向销移动,制动钳跨置安装于制动盘上,其钳体实际上为液压缸缸体,活塞则位于缸体内部。

图1 盘式制动器爆炸图Fig.1 Explosion drawing of disc brake

盘式制动器的工作原理如图2 所示。当驾驶员踩下制动踏板时,刹车助力泵会利用真空原理造成助力器的两侧产生压力差,将腿部施加给踏板的力量放大,将制动液通过制动管道压入到缸体内部,使制动管道内和缸体内的液压升高,使得2 个刹车片在活塞的推动力和制动盘的相对作用力下逐渐压紧制动盘,此时汽车行驶的动能就转化为刹车片与制动盘之间摩擦产生的热能,逐渐实现制动[5]。松开制动踏板后,刹车片和活塞通过密封环和弹簧的弹力回位,回位结束后刹车片与制动盘两边均存在有一定的间隙,保证制动解除。

图2 盘式制动器工作原理Fig.2 Working principle of disc brake

1.2 盘式制动器结构优化方向

基于以上分析,无论从零件功能还是成本角度来看,活塞都发挥了极为重要的作用,同时活塞也占据很大的物料成本比重,并且盘式制动器的防污能力较差,常会导致活塞卡死,故对其强度和刚度也有一定的要求。因此,在尽量不影响活塞性能的前提下,如何对活塞的结构进行优化以达到降本减重(即轻量化设计)的目的是本文的关键研究方向。

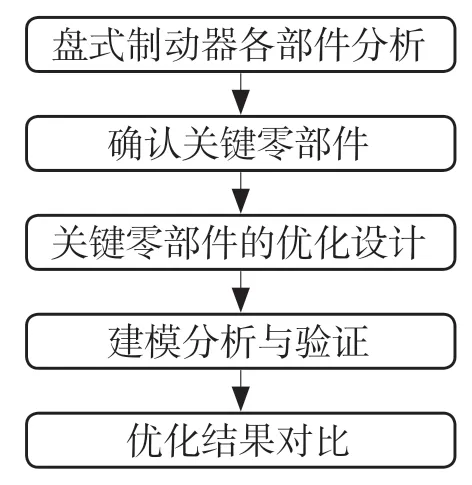

1.3 课题研究路线

本课题的研究路线如图3 所示。

图3 研究路线图Fig.3 The procedure of research

2 盘式制动器活塞优化设计

2.1 活塞初始分析

盘式制动器的活塞(如图4 所示)位于制动钳壳体内部,它的主要作用是承载制动时引起的强烈惯性冲击力,对刹车片产生足够的轴向压力使其压紧制动盘。通过套在活塞上的密封圈将整个液压系统密封起来,在发生制动时,活塞沿轴向向外移动,密封环发生弹性变形;在松开制动踏板后,密封环会产生回位力并带动活塞回位,制动结束[6]。同时,活塞配合防尘罩,有效地减少了外界灰尘进入液压系统,从而减免密封圈的消耗。

图4 活塞Fig.4 Piston

从上述分析可以得出,合理设计盘式制动器活塞的防尘罩槽及刹车片固定槽是优化设计研究中的关键点;同时,活塞的设计刚度与强度、活塞的在制动过程中的变形大小也是本研究需要着重关注的点。

2.2 活塞材料属性参数

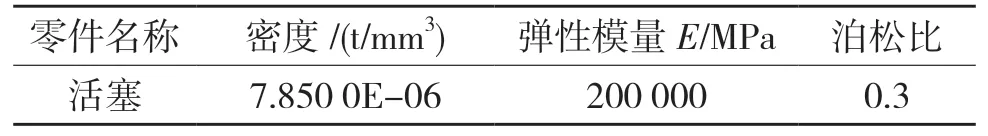

根据产品所用材料的实际情况来定义材料的属性参数。活塞材料通常为普通钢,其材料属性定义如表1 所示。

表1 活塞材料属性Tab.1 Piston material properties

2.3 活塞结构优化

活塞生产工艺较复杂,其毛坯成型方式为冷挤压铸造。在活塞毛坯成型后对其进行定型、修口、研磨等操作,最后通过车削加工制出成品。这一整套活塞生产流程很长时间没有任何改动。通过冷挤压铸造得到的活塞毛坯壁较厚,提高了后续的生产制造成本,同时也直接导致活塞成品质量的增加。为了达到活塞降本减重的目的,需要对活塞进行轻量化设计,替代传统结构的活塞,并且要保证新设计活塞的性能与传统的相当。

通过对传统活塞结构以及生产制造方式的研究,发现存在的缺点:传统活塞的刹车片安装卡槽与防尘罩槽的位置过于接近,导致活塞前段必须增加壁厚以确保2 个卡槽的间距,以满足活塞的性能要求。而且传统活塞的刹车片安装卡槽是单向卡位设计,这又导致活塞生产制造时需要将活塞毛坯壁厚增加,而后才能对活塞内壁进行机械加工。这种传统的活塞设计方式既增加了活塞的加工用料使其质量增加,又增加了生产制造所消耗的时间,还会增加机加工的加工余量。

将刹车片安装卡槽设计成双向卡位,并将刹车片安装卡槽向活塞底部移动一小段距离,使其与防尘罩槽不位于同一横截面,如图5 所示。两槽的位置错开,这样设计不仅降低活塞壁厚,也可以在加工活塞内壁时实现一次成型,减少加工余量。

图5 活塞优化设计Fig.5 Optimized design of piston

对活塞进行结构优化后,为了确保其在刚度、强度等方面与原设计活塞相当的情况下达到轻量化设计要求,利用建模仿真分析对其进行研究,并对比两者的结果。

3 活塞轻量化结果与验算

3.1 有限元建模分析

3.1.1 有限元软件介绍

选用的HyperMesh 是Altair 公司于1989 年发布的软件,高质量和高效率的有限元处理特点使其迅速在车辆工业以及多个领域获得认可。HyperMesh 的工具包完善度极高且操作简便,网格生成工具已达到智能化,完成对各种几何模型体网格的自动与半自动划分,可自由便捷地调整多种网格参数[7]。HyperMesh 与各种CAD 软件及有限元分析软件兼容,并以其强大且迅速的模型数据读取能力,极大地提升了计算机辅助工程建模与分析的效率,并提供完备后处理功能,缩短评估结果的时间,大大缩短工程问题分析的周期。

选用的ABAQUS 具有一个独特的优势——系统级分析,可对非常复杂的力学系统进行分析,处理庞大的线性问题,在非线性问题的求解上,ABAQUS 的表现更加出色,不仅可进行非线性问题模拟,还可直接将实验数据转换为软件输入数据进行分析求解[8]。

3.1.2 有限元模型建立

使用HyperMesh 软件对活塞进行有限元建模。活塞为轴对称形状,可截取横截面的一半进行分析,采用轴对称离散模型,单元尺寸控制在0.3~0.4 mm,总单元数量大约为2 600 个,如图6 所示。

图6 活塞有限元模型Fig.6 Finite element model of piston

模拟现实中的工作情况,即模仿油压活塞外围圆周和底部,在上面添加16 MPa 的压力,并在活塞端部添加固定支撑,如图7 所示。

图7 活塞分析边界条件Fig.7 Piston analysis boundary conditions

3.2 轻量化结果验算

将边界条件施加完成后的活塞有限元模型导出,运用ABAQUS 作为求解器对其壁厚、质量和体积变化量进行求解,得到结果如表2 所示。

表2 活塞优化前后模型参数Tab.2 Model parameters before and after piston optimization

由表2 可知,优化后的活塞相比原始活塞质量减少了54 g,减少了15.4%;壁厚减少了1.2 mm,减少了19.1%。结构的体积变化量与结构刚度有直接关系,其数值越小表示该结构的刚度越好。由于新设计活塞的壁厚减少,导致其体积变化量略大于原始设计的活塞,即刚度略差于原始活塞,但差值极小,处于可接受范围内。

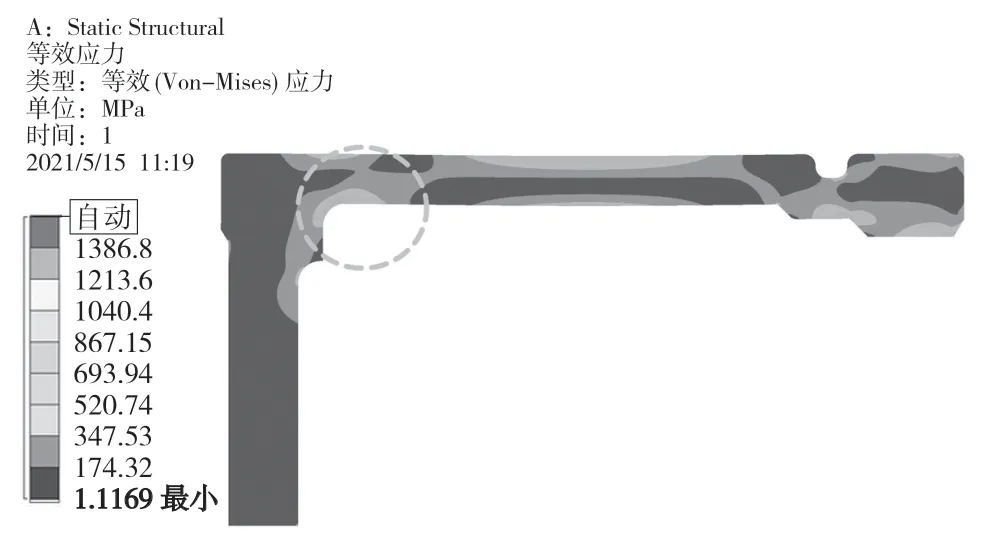

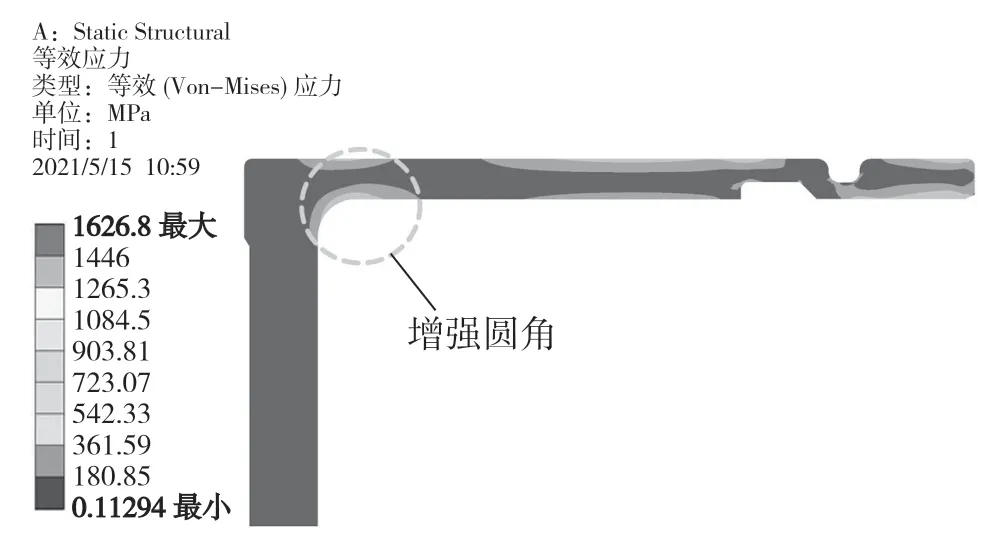

从强度方面来看,如图8、图9 所示,优化设计后的活塞相比于原始设计的活塞,内壁与底部连接处过渡更加平顺,圆角更加平滑,有效减少了局部应力集中现象,对防止钢结构疲劳、钢结构失稳、钢结构脆性断裂等问题起到了重要作用。

图8 原始活塞应力分布Fig.8 Original piston stress distribution

图9 优化活塞应力分布Fig.9 Optimized piston stress distribution

通过对以上结果分析可知,优化过的活塞不仅在结构上得到优化,其主要性能也与原始活塞处于同一水平,达到了轻量化设计的要求,实现了减重的目的。

3.3 优化前后成本对比

原始活塞与优化活塞的质量对比以及两者毛坯的质量对比如图10 所示。

图10 原始活塞与优化活塞的质量对比Fig.10 Mass comparison between original piston and optimized piston

从图10 可以看出,经过轻量化设计后的活塞成品质量比原始活塞的质量减少了54 g,轻量化设计过后的活塞毛坯质量则比原始活塞毛坯质量减少了148 g。并且,原始活塞的加工余量为145 g,轻量化设计过后的活塞加工余量为51 g,下降近2/3。加工余量的减小,减少了劳动量,提高了生产率,还降低了工具、电力以及材料的损耗[9],使加工成本和材料成本得以下降,实现了降本的目的。通过初步估算,轻量化设计的活塞成本可以比原始设计的活塞成本下降约4 元/件。

4 结论

通过SolidWorks 软件对盘式制动器活塞进行建模并对其结构进行分析与优化,之后运用HyperMesh 和ABAQUS 对活塞模型进行有限元分析与求解验算,最终在保证刚度与强度等性能的前提下,实现了对活塞的轻量化设计,达到了降本减重的目的。

通过对原始活塞与轻量化设计的活塞质量和成本的对比,经轻量化设计后活塞成品质量减少了54 g,减少了15.4%;成品壁厚降低了1.2 mm,降低了19.1%。同时新设计的加工余量也比传统设计下降了62.3%。

采用此轻量化设计,提高了生产率,降低了盘式制动器的质量,同时削减了生产成本。据估算,轻量化设计后的盘式制动器活塞成本可比原始设计的活塞成本降低4 元/件。按照客户此车型12 万辆的年均销量,每年可降低成本约192 万元。