空压机系统故障分析与性能提升改造探究

2022-10-29左健王晖冯瑞周海

左健 王晖 冯瑞 周海

(国电青山热电有限公司,湖北 武汉 430082)

在火力发电厂附属设备中,压缩空气系统是气动设备传动输出重要来源,如果压缩空气系统因空压机故障停运发生失压事故,会造成气动控制阀门、表计和气力设备无法正常工作。国电青山热电有限公司#13、#14机组配套安装有六台阿特拉斯生产的GA250W-7.5型空压机,排气量为43.7 m3/min,排气压力为0.75 MPa,额定功率25 kW、额定电压6 kV,冷却方式为水冷,后处理设备配套为杭州三立组合式冷干机组。自机组投运至今,因系统设计和设备适应等原因,设备缺陷多,运行可靠性差,维护工作量大,影响#13、#14机组安全运行。

目前,压缩空气系统故障分析与改造是生产企业关心的热点问题。孙立新[1]提出压缩机在吸气过程中对杂质过滤效果不好、空压机冷却效果差,是压缩空气系统存在的两个主要问题。刘成红[2]指出空压机未满载运行是造成能耗浪费的主要原因。袁友增等[3]采用增开天窗和增设排风风机等措施,降低了空压站内的环境温度,提高了机组的工作效率。邓杰[4]指出粉尘是影响空压机正常运行的主要原因,通过过滤设施提高空气的洁净程度,对机组安全平稳运行非常重要。张思雨[5]分析了压缩机过滤精度对其运行的影响,并对其入口过滤器进行了针对性改造,降低了设备的维修成本。于世勇[6]指出,若机房温度未超范围,检查水冷机的重点是观测进水水量、水温,排除冷却器存在水垢的可能性,同时还需检查实际风冷风量。郭春梅[7]指出温度过高是目前空气压缩机报警最多的故障。主要原因是风冷型空压机冷却器经常堵塞,油气分离器滤芯堵塞,空气过滤器堵塞。高浩亮[8]通过热成像技术发现空压机运转时机头发热最大,并呈现不断上升趋势,应对该位置进行重点通风散热。杨永丰[9]通过对空压机冷却原理和效果影响因素的分析,提出了一些减少高温引起空压机故障的方案。张廷军[10]对空压机的高温故障的原因进行了多方面分析,提出了一些解决该问题的思路。吴松林[11]提出通过投加氧化性杀菌剂控制冷却水中的微生物生长,解决冷却水路由于粘泥堵塞造成冷却水无法正常流通的问题。孙金龙[12]提出增加缓释阻垢剂、杀菌灭藻剂、分散剂使得杂质分散为微粒,悬浮在水中,降低污垢对传热效果的影响,还能让悬浮物随污水排出系统。吴波[13]对冷却水回水进行改造后,空压机排气温度和回水温度都得到了有效降低。王阔[14]指出,对冷却水水质的变化情况进行检测,合理选择药剂,能有效提升水质。王宇[15]针对循环冷却水通过微生物调解水质较好的应用效果,着重论述了该方法的作用机理,探讨了该方法的发展方向和应用前景。徐进伟[16]结合空压机机房布局,布置散热通风管道,取得了良好的通风散热效果,实现了空压机整体平稳运行。

本文对空压机故障的原因进行分析,针对影响空压机平稳安全运行的3个主要因素,即空压机本体、冷却水水质、空气品质,提出空压机系统改造方案,保证空压机的设备系统的安全稳定运行。

1 主要缺陷

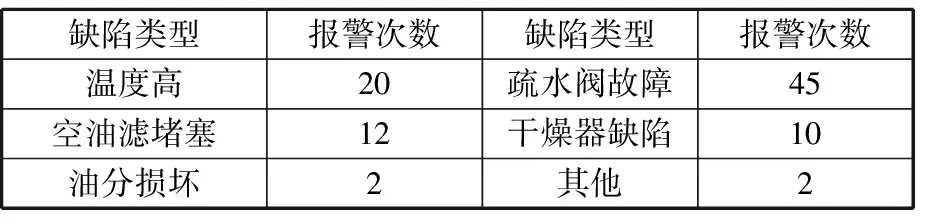

在每年的3~4月,对#13、#14机组6台空压机本体部分进行了一次全面的维护大保养,更换了所有的空冷器滤芯、油滤器滤芯、油气分离器滤芯,更换或清理了所有温控阀组件、检查更换了减荷阀维修包、断油阀维修包。空压机冷却器由于清理频繁,造成了空压机冷油器铜管破损泄漏,在全面维护保障工作中对冷油器换热面积加大改造,从而减少了空压机在夏季时的缺陷报警次数。但从每年的5月到8月,#13、#14机组空压机报警次数还是居高不下,单月缺陷报警30次,而同期对比12#机组空压机缺陷报警10次。具体缺陷报警统计如表1所示。

表1 #13、#14机组空压机5~8月份缺陷报警统计表

2 主要缺陷的原因分析

2.1 空压机本体特性

#13、#14机组空压机冷却器选用欧洲标准。公司冷却水的水质不适应该冷却器对水质的要求,经常出现高温报警的情况。#12机组空压机采用的是同供应商空压机技术,但采用的油冷却器与#13、#14机组空压机的油冷却器不同,在冷却水取水条件基本相同的情况下,没有出现过高温报警的情况。#13、#14机组空压机设计为空压机(单台)→干燥器(单台)→母管→储气罐的一对一模式。该空压机系统除了经常出现高温报警的问题之外,系统设计还存在几个主要缺陷。

2.1.1 空压机母管压力缺乏有效检测

空压机出口测点无法检测到母管压力,造成空压机频繁加卸载。在安装一条平衡管,将母管压力引至空压机出口测点,才将该缺陷消除。

2.1.2 空压机与配套干燥器设备均不能满足独立工作的要求

一对一的设计(一台干燥器对一台空压机),当一台空压机或干燥器出现故障时,与之对应的干燥器或空压机,在没有故障的情况下也无法投入运行。在两台机组同时运行的情况下,需要投入五台空压机运行才能保证母管压力0.6 MPa,若此时发生两台以上空压机停运,将对机组安全稳定运行造成很大的隐患。

2.1.3 空压器与干燥器工作能力不匹配

干燥器工作能力存在浪费。六台空压机总排气量为262.2 m3/min,六台干燥器总处理气量为288 m3/min,两者之差为26 m3/min。也就是说在一对一模式下,干燥器不能满负荷运行,造成浪费。

2.1.4 通过空压机的冷却水量较小影响散热效果

空压机冷却水系统接入到#13、#14机组总的封闭式冷却水系统上,整个冷却水系统的供水和回水的压差较小,造成通过空压机的冷却水量较小,影响冷却效果。此时,采用加装冷却风扇,拆除空压机外罩的方式对空压机电机散热,不利于空压机安全运行。该问题在夏季更为突出,必须采用空压机冷却水外排的方式,增加空压机冷却水流量,冷却水量耗费较大,增加了空压机运营成本。

2.1.5 机组仪用气与杂用气未分段

#13、#14机组未设置确保仪用压缩空气压力的空压机,由于仪用控制系统用压缩空气对气压要求较高,通常在0.4~0.7 MPa,而杂用压缩空气使用量大,造成压缩空气母管压力低,空压机投入运行台数多,空压机长期处于加载状态运行时间长。

2.2 冷却水水质特性

2.2.1 冷却水水质影响冷却器管道散热

空压机冷却水质要求为:总溶解固体量TDS<3000 mg/L,氯化物浓度<500×10-6,硫酸盐浓度<400×10-6,无藻类、无油,不可溶解颗粒其大小<1 mm、浓度<10×10-6。

然而,#13、#14机组空压机系统冷却水为凉水塔沉淀后的原水,取自工业水系统。其中所含藻类、微生物较多,容易依附在冷却器管壁上。当冷却器运行一段时间,由于管壁上附着的藻类、微生物的积累,使得冷却器散热效果降低,从而引发油温升高,造成空压机机头温度增高。在夏季藻类、微生物繁殖较旺盛时,该问题显得尤为突出。为保证空压机的正常工作,每间隔10天左右即需要对冷却器管道进行清理。冷却器管道的频繁清理造成管壁减薄损坏。

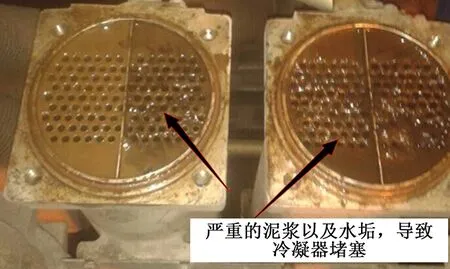

2.2.2 冷却水水质不高造成冷却器堵塞

如图1所示,泥浆和水垢使得冷凝器产生堵塞。根据每年7~9月故障统计,每月的单台空压机高温报警进行检修(清理冷油器和更换温控阀)3次左右。投入的人员较多,维护量大,基本占空压机消缺量的1/3左右。

图1 冷凝器件堵塞

2.3 环境空气特性

2.3.1 空气流动性差

#13、#14机组空压机安装室空间狭小,其中布置6台空压机,夏季室内温度高达50℃,空气流动情况较差,不利于空压机散热,从而频繁引发报警和跳机。

2.3.2 粉尘含量高

空压机室与炉电除尘设备距离较近,此区域空气中粉尘较多。预计使用寿命1500 h的空压机进气过滤器滤芯,实际生产过程中仅能正常工作800 h。过滤器滤芯工作能力弱化,引发油路阻塞,油质变差,油过滤器、油分离器堵塞,转动件磨损等问题,降低空压机使用寿命,增大空压机运营成本。

综上所述,由于空压机系统特性、冷却水水质特性、环境空气特性对空压机运行过程的影响,引起其工作温度过高,使得润滑油出现氧化热分解产生有害物质,导致油气分离器滤芯、油过滤器等器件的使用寿命大幅降低。近年空压机维护备件费用最高时高达100余万元,平均每年60余万元,且空压机整体维护费用仍在逐年增加,给企业设备运营造成沉重负担,该问题迫切需要妥善解决。

3 改造措施

3.1 空压机本体改造方案

3.1.1 改造替换

每年将2台阿特拉斯空压机更换为更符合现场工作环境的国产空压机。

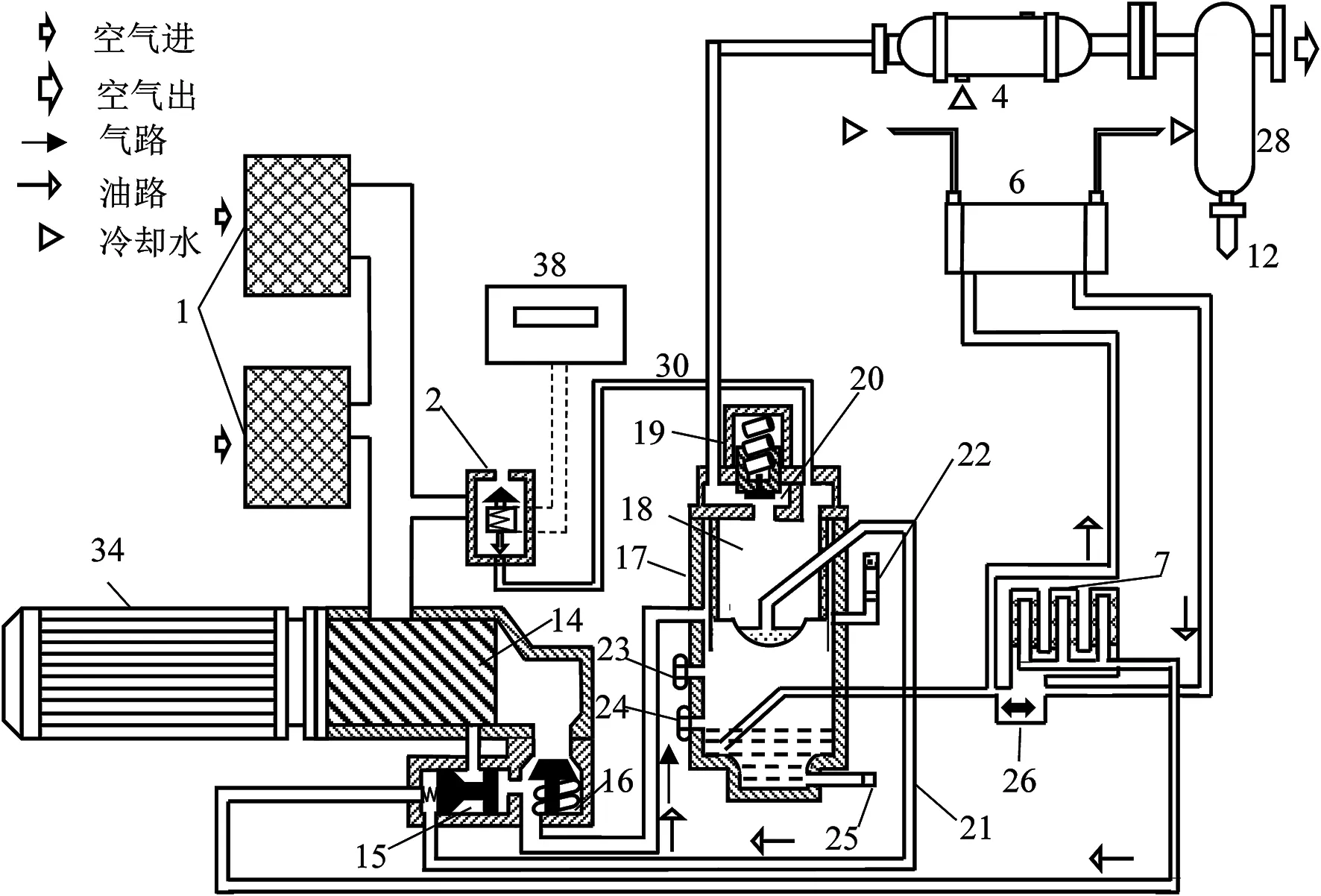

图2所示为LU200-250系列螺杆式压缩机的流程图,该空气压缩机是喷油单级螺杆压缩机,采用联轴器直联传动,带动主机传动对空气进行压缩,通过喷油对主机内的压缩空气进行冷却,主机排出的空气和油的混合气体经过粗、精两道分离,将压缩空气中的油分离出来,压缩空气中的水份在气水分离器中被分离出来,最后得到洁净的压缩空气。冷却器用于冷却压缩空气和油。

使用图2所示的空压机替换原有空压机,为其重新选择安装位置,用于输灰等杂用气系统,将#13、#14机组压缩空气系统仪用气和杂用气分开,保障空压机系统运行。

1—进气过滤器;2—减荷阀;4—后冷却器;6—油冷却器;7—油过滤器;12—排污电磁阀;14—主机;15—停油阀;16—单向阀;17—油罐;19—油精分离器;19—最小压力阀;20—单向阀;21—回油管;22—安全阀;23—加油口;24—油位视镜;25—放油阀;26—温控阀;28—水分离器;30—油罐放气管;34—电动机;38—PLC控制器。

3.1.2 增建空压机组

异地再建4台排气量为43.7 m3/min,排气压力为0.75 MPa空压机组,作为仪用空气站,确保仪用压缩空气压力稳定、可靠。将空压机室6台空压机作为用于输灰等杂用气系统空压站,将#13、#14机组压缩空气系统仪用气和杂用气分开,保障空压机系统运行。

3.2 冷却水水质提升

3.2.1 工业冷却水处理设备

工业冷却水CCMMS在线式多功能离子钝化处理设备原理是基于装置的多元合金芯片组,当流体通过芯片组时,由于芯片组各元素不同电极电位,且多元合金以金属固溶体形式存在,相互接触,均为导体;因此在合金表面的金属相互间形成无数个极微小电极而构成微电池;在这些数目庞大的微小原电池作用下,形成一种特殊的电化学催化体,可以使所接触流体的静动势发生改变,从而使流体中各类物质分子结合力场发生改变,使流体中的固相颗粒始终处于悬浮、分散状态,不再沉淀和吸附到管壁或设备的金属表面,使得冷却水管路和冷却器不会形成微生物附着和藻类滋生情况发生,同时抑制管壁金属腐蚀和水垢的形成,增强冷却器的换热效果。其结构简单,安装方便,设备成本每台3万元,每台空压机总共需18万元。

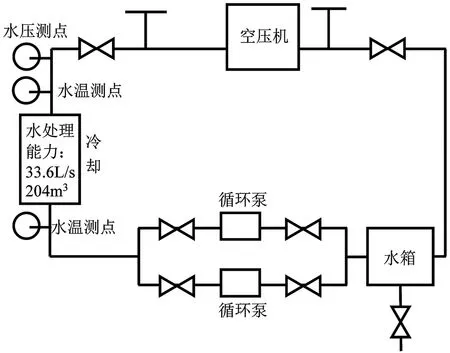

3.2.2 冷却水系统改造

冷却水管路布置如图3所示,接至#13、#14机组冷却水进、回水母管并安装进回水总门,在冷冻水进、回水管安装手动门。将空压机冷却水供、回水管与工业水系统断开,采用空压机冷却水自循环系统,加装一套冷却塔为冷却水降温,系统改造简图如图4所示。该冷却塔设备成本大约20万元,每年只需清洗下冷却塔托盘,其填充料大约8年更换一次,使用寿命10年左右,总体维护成本较低。

图3 冷却水管路布置简图

图4 冷却水系统改造简图

3.3 环境空气品质提升

3.3.1 提升通风条件

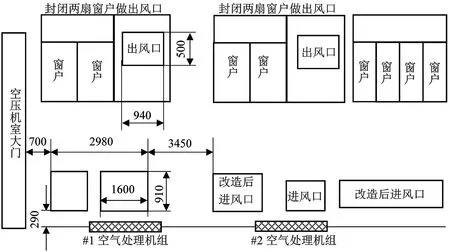

如图5所示,增加两台空气处理机提升空压机环境空气流动特性,选用两台GX09型空气处理机组,空气处理机组布置在空压机室外墙,#1空气处理机组布置在F空压机处墙外,将窗户密闭一半,制作上下进、出口风道;#2空气处理机组布置在C空压机处墙外,将窗户密闭一半,制作上下进、出口风道。

图5 环境空气流动性提升改造方案

3.3.2 降低环境空气粉尘含量

对空压机室门窗进行改造,空压机室进风口网格改造成滤网,使用滤棉过滤空气粉尘。避免外部灰尘进入空压机室,为空气机提供品质稳定的压缩空气,提升空压机工作可靠性,保证机组安全运行。

4 结论

本文对空压机系统产生故障的原因进行了分析,提出:

(1)增加空压机组、使用实践中性能更好的国产空压机对空压机本体进行改造;

(2)通过改造水冷系统管路布置,增设水质处理设备,提升冷却水实效;

(3)通过增加空气处理器,改造空气上下通风口,提升空气品质,保障空压机平稳运行。

通过该改造优化方案的实施,为保障压缩空气系统的安全运行、企业安全生产,提出了空压机系统性能提升的整体性解决方案。