C71500铜镍合金再沸器管子管板焊接

2022-10-29刘玉祥齐淑改商健

刘玉祥 齐淑改 商健

(森松(江苏)重工有限公司上海分公司,上海 201323)

某再沸器壳程设计温度260℃,介质为蒸汽,材料为SA-516 Gr.70;管程设计温度为260℃,管箱筒体及封头材料为ASME SB-171 C71500,规格为ID614 mm×12.7 mm,管板为SA-516 70复合SB-171 C71500,规格为∅800 mm×(45+8)mm,换热管材料为SB-111 C71500,规格为∅25.4 mm×3.4 mm。C71500合金因加入30%左右Ni使母材呈银白色,通常称为白铜,此合金在流速较高的污染海水环境中有较好的抗腐蚀性能,常作为一种高耐蚀性能材料广泛用于化工的重污染的冷凝器、再沸器、蒸发器及海水工程中。Cu-Ni合金材料在焊接过程中易出现热裂纹、气孔等缺陷,需要采取相应的措施来保证焊接质量,本设备制造难点为管程侧C71500材料管子管板接头的焊接。

1 材料化学成分

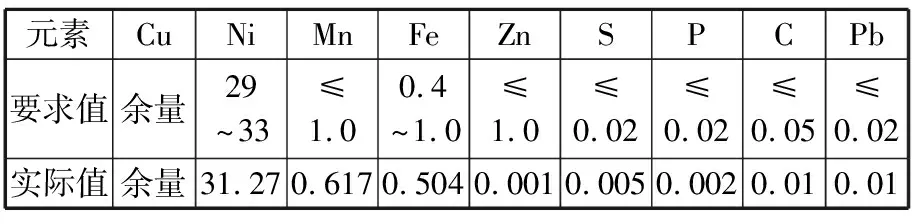

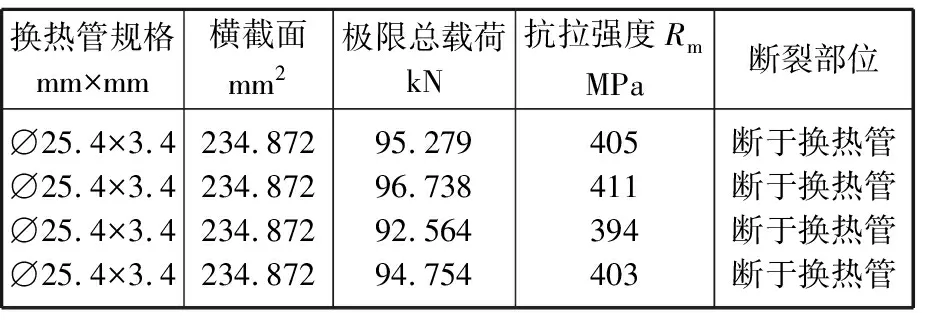

C71500为70Cu-30Ni合金,主要成分为Cu、Ni,含少量的Mn和Fe,可以更好地防止海水腐蚀,限制杂质元素Zn、C、Pb、S、P等可以提高热电率和可焊性,其化学成分见表1。

表1 C71500化学成分(质量分数,%)

2 材料力学性能和物理性能

铜镍合金C71500比铜的强度高,但比钢的强度低,具有良好的延性、韧性和成形能力,在低温条件下无脆化现象并保持低温韧性和强度,在加工硬化条件下强度会有一定的增加。C71500熔点为1230℃,密度为8.9 g/cm3,线膨胀系数为15.6×10-6/℃,室温热导率31 W/(m·K),电阻率为42×10-8/(Ω·m),在高温下具有较好的热加工性能和良好的可焊性,在ASME标准中,退火状态的C71500最高设计温度允许到371℃,其常温力学性能见表2。

表2 C71500力学性能

3 焊接性分析

C71500是铜和镍的合金,由于Ni无限固溶于Cu中,因此C71500具有单一的α相组织。C71500合金不仅具有较好的综合力学性能,而且还由于导热性接近于碳钢而变得容易焊接,焊前不需要预热,焊后也不需要热处理。C71500合金与低碳钢相比有以下特点:

3.1 导热系数

C71500合金的室温导热系数为29 W/(m·K),远低于C22000黄铜188 W/(m·K)以及纯铜370 W/(m·K)的导热系数,C71500合金的导热系数更接近碳钢和低合金钢材料,因此不需要像黄铜、纯铜材料焊接需要进行较高温度的预热,采用大的焊接规范参数焊接。C71500合金的线膨胀系数为15.6×10-6/℃,与低碳钢材料的线膨胀系数11.6×10-6/℃相比约高了1.3倍,线膨胀系数的增加将导致焊接接头收缩应力增加,焊接部件更容易发生焊接变形[1]。

3.2 焊接热裂纹敏感性

C71500中含约70%的Cu元素,焊接时Cu与Pb、Bi、O、S、P等杂质元素形成低熔点共晶体,同时S、P元素与Ni也容易形成低熔点共晶体,焊缝结晶时低熔点共晶体在枝状晶间或晶界处分布,使C71500合金具有明显的热脆性,尤其对S、P杂质元素比较敏感,易形成热裂纹。焊缝凝固至固态时,热影响区的低熔点共晶体还处于液化状态,受焊接应力的作用而产生热裂纹。此外,铜合金在冶炼时,氧作为杂质元素存在于合金液态金属中,在后续坯料加工和材料焊接时会以Cu2O氧化物的形式存在母材或焊缝金属中,增加了热裂纹的敏感性。有研究表明,焊缝金属中Cu2O的含量超过0.2%,Pb的含量超过0.03%,Bi的含量超过0.005%时,均会导致焊接热裂纹的产生[2-5]。

从产品用材料C71500的化学成分来看,Pb元素含量仅为0.003%,S元素含量仅为0.005%,P元素含量仅为0.002%,Bi元素含量低于检测标准,近似为零,对比C71500材料标准对杂质元素的要求,材料实际的杂质元素含量远低于标准要求,说明材料纯度较高,因Pb、Bi、S、P等杂质元素引起的热裂倾向比较小。Ti、Mn元素是良好的脱氧剂,采用含有Ti、Mn元素的焊材可提高焊缝的脱氧能力,达到脱氧的目的,同时对焊材中S、P杂质元素的含量进一步限制,可降低热裂纹产生的几率。

此外,铜合金在加热过程中无同素异构较变,晶粒长大倾向严重,铜焊缝中的大晶粒和柱状晶会使塑性下降,同时C71500线膨胀系数相对于低碳钢较大,如果焊接接头的应力较大会增大接头的热裂纹敏感性。对于管子管板接头焊接尤其要注意由于过大的焊接应力产生热裂纹的问题。

3.3 焊接气孔

气孔是铜焊接的主要缺陷,铜对氢气孔极其敏感。氢在铜中的过饱和程度远大于钢,焊缝冷却凝固时会有更多的氢来不及逸出而留在凝固的焊缝中成为气孔[1-2]。由图1可看出,液态铜中氢的溶解度与铜合金中的合金含量有关。铜中加入钛、锰等强脱氧剂的元素或在铜合金中加入铝、锡等元素都会获得良好的效果,而铜中加入镍,氢的溶解度会提高,而且合金含量越高[6],对氢的溶解度的影响也越大,所以白铜的气孔倾向应比纯铜高,因此如何避免气孔的产生是焊接C71500材料的难点。

图1 合金元素对氢溶解度的影响[7](1250℃)

综上所述,C71500合金的焊接主要问题是焊接热裂纹和氢气孔,为了保证焊接质量,焊接时采取相应措施来避免焊接热裂纹和气孔的产生。

4 焊接方法的选择

钨极惰性气体保护焊(GTAW)和焊条电弧焊(SMAW)都可以用来焊接C71500合金。与SMAW焊接方法相比,GTAW具有电弧能量集中、热影响区窄、熔池可见性好、焊缝成型质量高等优点,也避免了SMAW焊后脱渣困难的问题,铜及铜合金焊接采用GTAW焊接方法更为合适。结合管子管板接头形式及焊接位置,选择GTAW焊接方法焊接管子管板焊接接头,焊接保护气体选择了99.997%的纯氩气进行保护。

5 焊材选择

C71500合金焊接材料除了满足材料力学性能、化学成分要求外,焊接材料中的杂质元素含量要低,焊材自身要有一定的脱氧元素,通过控制杂质元素以及提高脱氧能力来避免热裂纹的产生。由于C71500材料本身不含脱氧元素,一般选择含Ti 0.3%~0.5%为脱氧剂的白铜焊丝,焊丝中需要含有一定量的Mn作为主要的脱氧元素,焊接时受电弧高温作用,Mn元素由于烧损而无法全部过渡到焊缝中,因此焊丝中Mn含量要比母材略高,以补偿烧损的Mn;在铜镍合金中,Fe对焊缝起到强化作用,但会造成塑韧性降低,造成焊缝抗裂性下降,故焊丝中的Fe的含量不能过高[6]。严格控制杂质元素S、P、Pb的含量可降低产生热裂纹的倾向,Cu、Ni含量及力学性能与母材相当,根据以上原则,焊接C71500可选择ASME SFA 5.7 ERCuNi焊丝,焊丝化学成分如表3所示。

表3 ERCuNi焊丝化学成分(质量分数,%)

6 焊接环境要求

对于C71500材料的制造环境有非常苛刻的要求,需要有独立的洁净生产车间,应避免被碳钢材料污染。材料表面的油脂、油漆、蜡笔标识等,在焊接前都须去除,打磨用的砂轮片及不锈钢丝刷需专用于C71500材料,不能应用于其它材料。在焊接过程中焊件表面的不清洁会引起热裂纹和气孔,并且会影响接头的耐蚀性能。为减少或消除焊缝中气孔的产生其主要措施是减少氢的来源,焊前采用丙酮对焊接坡口及焊接区域母材表面进行擦拭,保证无油污。如若金属表面湿气较大,可采用加热的方法去除湿气,降低氢的来源避免产生气孔。

7 焊接工艺评定

7.1 管子管板评定

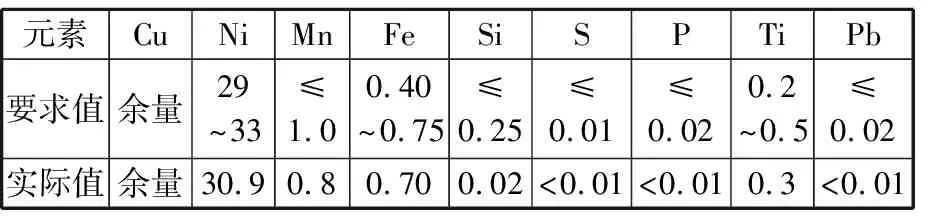

产品管子管板材料为SA-516 70复合SB-171 C71500,厚度为45 mm+8 mm,换热管为SB-111 C71500,规格为∅25.4 mm×3.4 mm,接头采用强度焊加贴胀,坡口型式如图2所示。产品焊接前须按ASME IX QW-193对管子管板接头进行模拟评定,试验用管板、换热管材料同产品一致,焊接方法采用手工GTAW焊接方法。为避免出现液化裂纹,需采取加丝焊来控制熔池的脱氧反应,但为了保证根部焊透需控制加丝量,因此第一层采用了∅0.9 mm规格的细焊丝打底焊接,填充、盖面焊接采用∅1.6 mm规格的焊丝焊接,焊材型号、规格及焊接参数如表4所示,管子管板模拟接头试验如图3所示。

表4 管子管板接头焊接参数

图2 管子管板接头型式

图3 管子管板接头模拟试验

7.2 管子管板接头宏观试验

对管子管板接头进行了100%PT+100%RT检测,结果全部合格。对管子管板接头按ASME IX QW-193要求进行检测,采用放大20倍的放大镜对接头进行宏观剖面检查,根部熔合良好,无任何未焊透、未熔合、裂纹、气孔等缺陷,焊缝尺寸满足要求的最小泄漏通道大于0.9倍管壁厚及焊缝总高度不小于1.4b(b为管壁厚),如图4、图5所示。

图4 最小泄漏通道测量

图5 焊脚高度测量

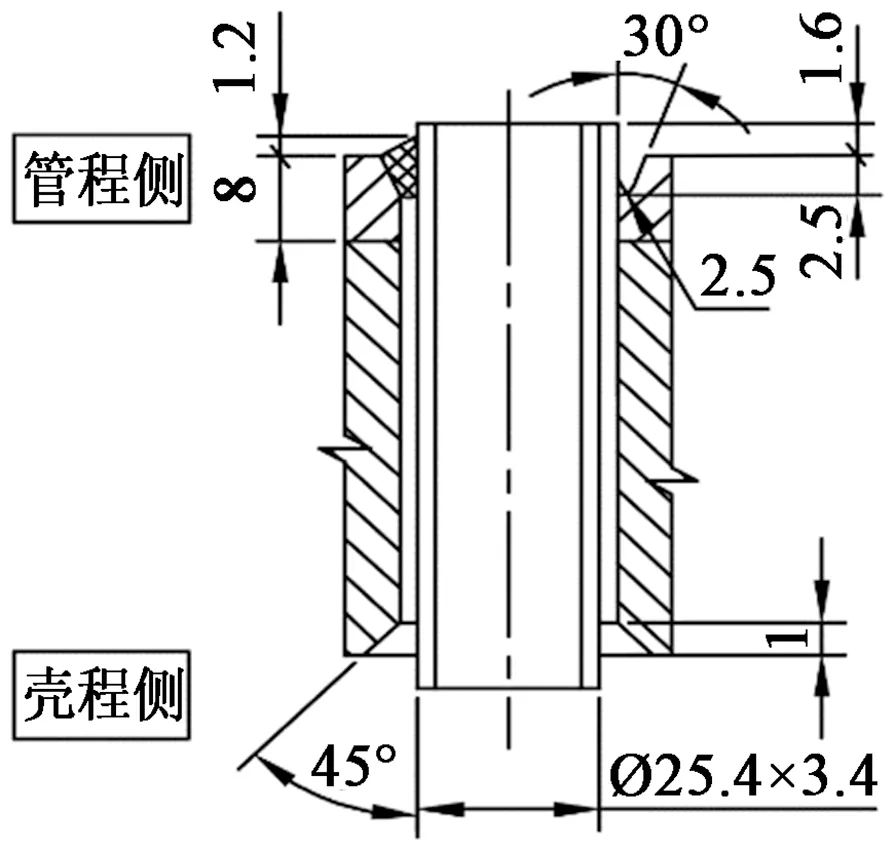

7.3 拉脱力试验

为了验证管子管板焊接接头满足力学性能的要求,在万能拉伸试验机上对4个管头进行了拉脱力试验。管头进行拉脱力试验后,4个试样均断于管子,具体拉脱力试验结果如表5所示。表5中的拉脱力抗拉强度均大于材料标准要求的345 MPa,且未断于焊缝及其热影响区,证明焊接接头具有合格的力学性能。

表5 拉脱力试验结果

7.4 焊接接头微观组织

为验证焊接参数对组织的影响,对管子管板接头进行了放大200倍的微观组织分析,如图6~10所示。

图6 管板侧母材组织

微观组织结构分析:图6为管板侧C71500的微观组织,组织为栾晶α单相再结晶组织;图7为焊接后管板侧热影响区组织,与管板母材组织相比没有明显变化,晶粒大小没有明显改变,说明焊接过程中热输入对管板显微组织无明显影响;图8为管子侧母材微观组织,换热管为冷轧加消应力退火状态,组织为细小的具有栾晶α单相再结晶等轴组织,但有较明显的轧制过程中留下的带状结构;图9为焊接后管子侧热影响区的组织,由于管壁相对较薄,焊接过程对管侧组织的影响较为明显,α单相组织晶粒长大,带状结构基本消失,说明焊接过程对管子相当于再次进行了退火;图10焊缝组织为典型的树枝状晶[8];以上组织均为正常组织,说明焊接参数合理,没有对材料性能造成明显改变。

图7 管板侧热影响区组织

图8 管子侧母材组织

图9 管子侧热影响区组织

图10 焊缝组织

8 产品管子管板焊接

管子管板焊接常采用手工GTAW或机械GTAW进行焊接,为保证根部熔合良好和避免产生气孔或裂纹缺陷,根据合格的模拟评定试验采用手工GTAW进行产品管子管板接头的焊接,焊前仔细清理管板面、坡口及管头至少50 mm范围内的油脂等杂质,确保接头干净、干燥。焊前无需点焊定位,按合格的模拟评定参数焊接第一层后进行氦检全部合格,再进行其余层的焊接,合格后进行贴胀,并对接头进行20%RT+100%PT检测,RT结果显示只有3个管头出现了少量气孔,焊接一次合格率达到了99%,3个管头经返修后合格。产品管子管板接头如图11所示。

图11 产品管子管板接头

9 结论

通过对C71500铜镍合金材料性能分析和试验以及再沸器管子管板焊接的成功应用,得到的结论如下:

(1)C71500材料与纯铜、黄铜材料相比,具有良好的焊接性,但同样具有一定的焊接热裂纹敏感性和氢气孔倾向。采用化学成分及力学性能与C71500母材相当,并含Ti、Mn脱氧元素及杂质元素S、P、Pb低的ERCuNi焊丝可降低焊接热裂纹。

(2)C71500材料导热系数小,焊前不需要预热,焊接适合采用能量集中的GTAW焊接方法焊接。

(3)焊前需对母材清洗,是减少气孔产生的重要措施。

(4)C71500管子管板采用GTAW焊接方法焊接,选择∅0.9 mm规格细焊丝打底,可更好地保证根部焊透。模拟评定的宏观试验、拉脱力试验、微观组织试验的合格,证明了焊接工艺方案和焊接工艺参数的可靠性。