风力发电设备技术现状与发展趋势

2022-10-29刘平张媛莫堃彭惺

刘平 张媛 莫堃 彭惺

(东方电气集团科学技术研究院有限公司,四川 成都 611731)

1 风电发展环境分析

在“碳达峰·碳中和”的大趋势下,我国电力结构调整加速,风电、太阳能等可再生能源装机容量在电网中所占比重快速上升。按《关于促进新时代新能源高质量发展的实施方案》,我国到2030年风电、太阳能发电总装机容量将达到12亿kW以上。

在政策鼓励、风电平价时代影响与新型材料应用发展背景下,我国风能产业快速发展,风电行业科技创新实力逐渐增强,正在全面赶超国外先进水平。首先表现在产品大型化加速演进。2010~2020年,陆上风电产品功率等级从1.5 MW上升至7 MW(风轮直径从93 m上升至170 m以上等级),如图1所示,海上风电产品功率等级从3 MW上升至16 MW(风轮直径从110 m上升至260 m)。与此同时,风电产品开发周期却在缩短,从研制到投放市场的周期已由原来的2到3年缩短为不到1年。

大型风机发电能力更强,但故障率更高、运行成本更高,对风电技术提出了新要求。智慧风电技术可实现自动检测、提前预测、快速响应,有效降低故障率、实现提质增效,逐渐成为行业技术发展的重点方向。智慧风电是风电技术发展与信息化技术发展结合的产物,是行业技术顶尖的研究之一。目前美国国家可再生能源实验室提出了SMART战略,GE公司布局了数字化风电场,远景公司开发了能源互联网平台EnOS,上海电气发布了“风云集控”系统,国内外先进企业均大力投入研究大数据、网络平台和人工智能等智慧化技术如何与风电技术结合,推进风电场生产运行效率、降低生产成本与运维成本,最终实现提升行业整体效率。

2 风电机组技术发展路线分析

目前广泛应用的风电机型主要有双馈、直驱和半直驱三种类型。其中双馈式风电机组整体经济性较好,但后期运维成本较高;直驱型风电机组效率高、寿命长、后期运维费用更低,但成本更高。未来预期折中融合双馈和直驱二者低成本、高可靠性特点,是适应陆上和海上机组大型化的重要发展方向与选择之一。

2.1 双馈式风电机组

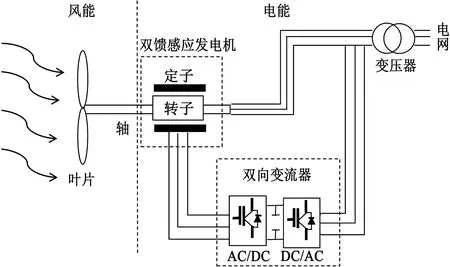

双馈异步风机是市场上应用最多的风电机组,市场份额占比最高,其发电原理如图2所示[2]。双馈机型整体经济性好,目前5 MW以下等级的双馈机型技术性能稳定、供应链成熟、制造成本相对较低,但后期运维成本较高[3]。当前主流技术研究方向集中在低电压穿越时的控制策略、高压穿越控制策略和并网相关研究等,智能化控制相关研究贯穿其中。

图2 双馈式风力发电机组结构框图

2.2 直驱型风电机组

直驱式风力发电机由多极电机与叶轮直接连接驱动,如图3所示,与双馈式风机比,减少了齿轮箱,体积更小,寿命提升,降低了运维成本[4]。但由于发电机和全功率变流器的存在,成本明显增加。综合计算来看,直驱型风电机组的购置与运行成本高于双馈发电机组。

图3 直驱型风力发电机组结构框图

当前主流技术研究方向集中在减载调频策略、扭振瞬态响应计算、并网相关研究等,智能化技术也在研究中起了重要作用。如国网与国家能源集团共同提出了一种基于dq轴旋转坐标系的双馈风机内电势串级控制策略,可以提高双馈风电机组穿越故障的能力[5]。浙江电力公司开发的基于PSASP自定义接口功能的直驱型风电机组简化模型,实现了重要参数的优化工作[6]。

虽然双馈发电机是未来主流机型,但在低速电机励磁无功显著增大的趋势下,双馈电机的主要优势或将失去;其次,由于电力电子技术的飞速发展,变频器成本大幅降低也进一步加剧了双馈发电机优势的丧失。在此情况下,其滑动电接触可靠性低、维护工作量大的缺点就更加显现出来。

2.3 半直驱风电机组

半直驱风机是在风电机组大型化发展过程中,融合双馈与直驱电机特点形成的。其结构与双馈风机近似,区别在于齿轮传动比更低;与直驱机相比,发电机转速更高,具体如图4所示。半直驱机型折中融合双馈和直驱二者低成本、高可靠性特点,是适应陆上和海上机组大型化的重要发展方向与选择之一。预期未来几年陆上会有更多的双馈机型和紧凑型半直驱机型出现,海上会有越来越多的大中型半直驱、直驱风机投放市场。

图4 半直驱型风力发电机组结构框图[7]

近几年,半直驱风电机组的技术研究方向主要集中在功率控制、运维技术研究等,智能化研究手段在其中起到了重要作用。如广东电网提出的一种基于非线性鲁棒H∞方法的半直驱风电机组有功功率控制方法,有效实现风力机组在额定功率控制状态下和非额定功率的恒功率控制状态下的有功功率控制[7]。

多样化的机型发展是市场需求和竞争的产物,在价格压力倍增的市场竞争环境下,各整机商互相学习借鉴,积极探索,努力研究符合市场需求的新机型,加速了风机技术路线的创新与融合。预期未来几年陆上会有更多的双馈机型和紧凑型半直驱机型出现,海上会有越来越多的大中型半直驱、直驱风机投放市场。

3 风力发电设备技术发展方向

3.1 大型化风电产品

由于风电开发成本和平价上网的双重压力,为降低度电成本、改善风电场经济指标,加速开发大型化、长叶片、高塔筒风电产品将成为风电技术发展的必然选择。国家发改委、国家能源局提出,到2030年,力争实际应用并推广200~300 m高空风力发电,10 MW及以上级别的大型风电机组关键零部件实现设计技术与制造技术突破,推动我国成为风电技术创新和产业发展强国。

根据全球风能理事会数据,过去十年全球风电单机容量较十年前平均增长了72%。除产品价格、质量等因素外,当前风机产品的竞争力主要体现在功率等级和风轮直径。陆上风机功率等级从4 MW上升至7 MW,风轮直径从150 m级上升至200 m级;海上风机功率等级从10 MW上升至16 MW,风轮直径从180 m上升至260 m。

预计未来五到十年,陆上大中型双馈机型和紧凑型半直驱机型、海上大中型半直驱风机产品是风电机组研发的主要方向。更大容量、更低成本的风电技术,将具有市场优势。

3.2 智能化风电产品

近年来,随着设计和工艺技术的改进,风机正朝着大容量、高性能、定制化、快速响应的方向飞速发展。但风机设计流程又非常复杂,需要力学、电控、机械、材料等多个学科通力协作,中间的每个环节都有其特有的专业性和难点痛点,而任何一个环节的滞后,都将引起整台风机研发进度滞后,甚至任何一个环节达不到技术指标,都将导致新产品研发失败。因此,未来的风电机组从设计、制造到运维,均将大量使用智能化和数字化相关技术,包括算法、荷载和软件等设计技术,是未来重要研究方向。

目前,风机智能化、数字化工具方法贯穿风机的设计、制造与运维等各方面。设计方面,主要应用人工智能算法、MES系统等,提升设计精准度与后期制作关联度;风机制造智能化方面,主要是推进数字化车间转型、使用数字化设备,期间可使用数字孪生等系统,提升制造精准度与质量稳定性,中长期内降低成本;风机运维智能化方面,主要包括智慧风场建设与运行,包括通过机体预测、大数据维护等方式,对风机并网、穿越控制策略等方面实现智能化控制,在线监测数据、及时预测风险并提出预警、加以调整,期间可使用数字孪生等系统,降低运维人工成本、提升管理效率。

本文对风电设备智慧化设计技术部分选取风电叶片智能化快速变形设计平台、风机塔筒集成式自动设计软件为代表;对智慧风电制造部分,选取风力发电机组全生命周期追溯管理系统(包含全生命周期追溯,但重心落脚点在各生产零部件上)为代表;对智慧风电运维选取风电机组自动检测与分析预测系统为代表。通过对各项技术的分析,描述智慧风电发展方向。

(1)风电叶片智能化快速变型设计平台

叶片设计分为气动外形设计和结构铺层设计。气动外形设计是解决选取叶片最佳几何外形的问题,使风机在特定风速下输出的能量最大。结构铺层设计包括铺层材料的选择、决定横截面的形式和结构几何参数、铺层方案,使叶片在满足强度、刚度、稳定性要求的前提下成本最低。由此可以看出,叶片设计不是一蹴而就的,而是一个反复迭代、不断优化的过程。

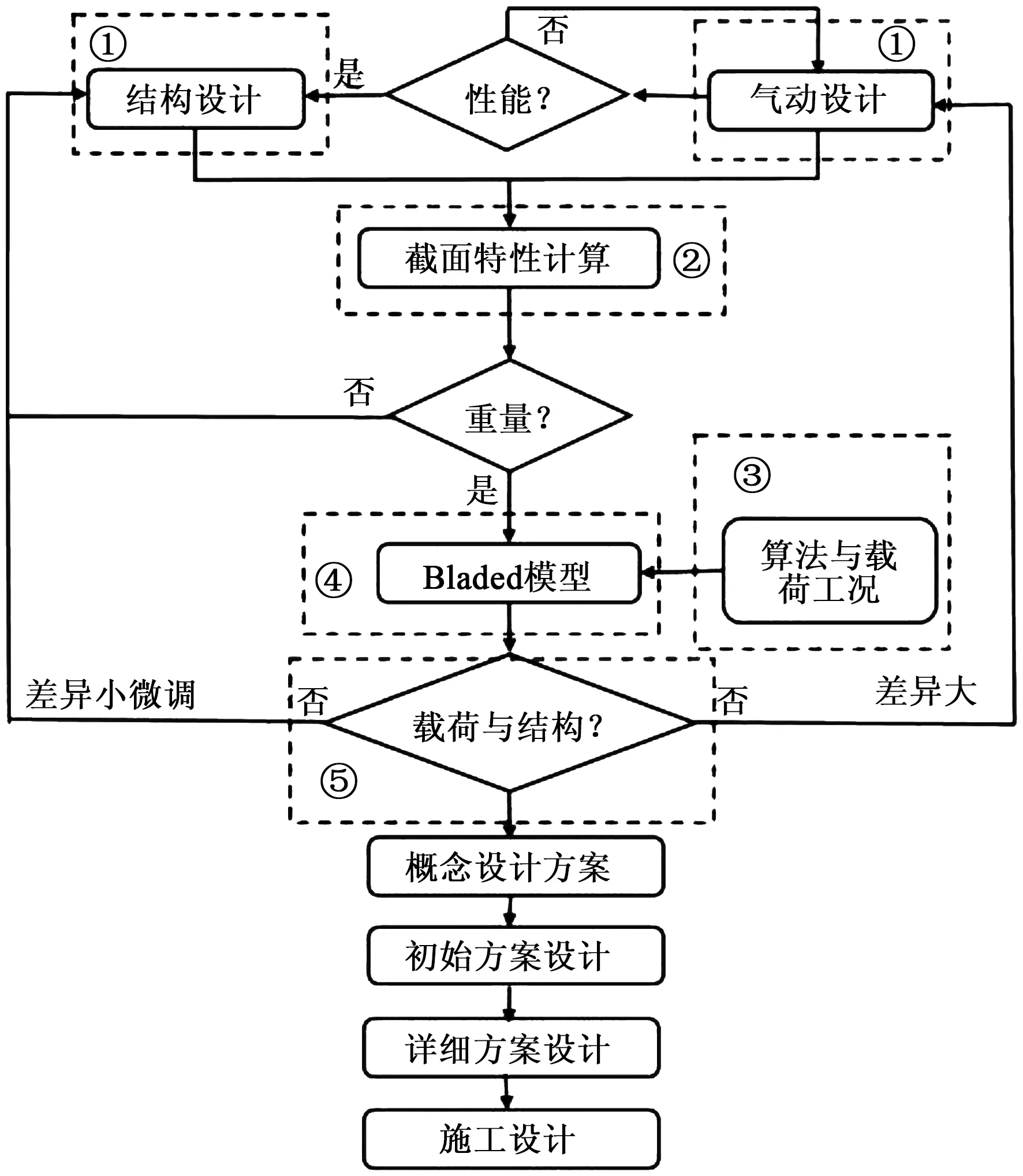

智能化叶片设计的详细流程如图5所示。首先,进行气动外形设计和结构设计,并将原始设计数据进行手动换算后,在智能软件中建立复合材料三维模型,计算出叶片的截面特性。然后基于这些结果,使用智能软件创建梁单元模型,计算出载荷与塔尖距等。

图5 智能化叶片设计流程

(2)风机塔筒集成式自动设计软件

定制化、快速化设计是市场要求中的重要组成部分。尤其是风电机组塔筒,未来的趋势是一个风场可能同时配置多种高度的塔筒,要求主机厂家设计人员必须提高设计效率。

风机塔筒集成式自动设计软件可以从载荷输入为源头,采用编制程序进行设计计算并辅以友好的界面设计,集成三维软件进行自动全部生成、模块化生成模型等,进行可视化干涉检查。二维图的模板预开发式参数驱动设计,局部有限元强度分析并自动生成文档,实现一体化集成设计。

风电塔筒设计流程可以分为4个步骤,分别是强度校核、参数计算、三维建模、二维出图。用户在得到载荷参数和工况条件之后,首先需要对初步设计参数进行强度校核,根据校核结果对筒体基本参数进行调整,并确定最终的设计尺寸;然后由基本的筒体参数,根据塔筒零部件之间的约束关系,计算得到其余零部件的几何尺寸;然后利用完备的设计参数驱动模型模板并完成模型装配,生成三维模型;最后完成二维出图,对于参数化软件,三维模型中的尺寸变化会直接反映在二维图纸上。三个功能模块采用一键式建模的技术路线,每个模块的开发主要分为两部分,一是建模板及参数化处理,需要塔筒的结构形式和组成零部件,统计基本参数,并依据几何约束进行精简;二是编程实现参数化驱动和装配,根据用户输入的参数,对模板进行参数修改,以生成符合用户设计的模型。

(3)风力发电机组全生命周期追溯管理系统

风力发电机组全生命周期追溯管理系统可以解决风机制造生产各过程中的数据与零部件溯源,可大幅提高风机生产数据追溯性,提高备品备件与运维效率,提高质量管理水平,实现各部门数据共享,提高管理水平,降低技术人员的工作强度,提高生产效率。

一套风力发电机组全生命周期信息追溯管理系统,主要以机组数字档案为主线,融汇贯通各业务数据平台,实现数据的共享、数据驱动的运维、质量的追溯。管理的数据流包括零部件制造数据、零部件检验数据、车间装配数据、装配质量数据、物流数据、现场吊装数据、运维数据等。

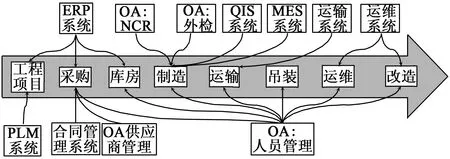

风机产品零部件数量多、制造装备过程中数据量巨大、各数据存储的位置和使用的存储平台不同,且要求在整个风机生产制造过程中对信息查询反馈快速,因此需要利用标识识别技术、数据自动化识别、筛选与存储与平台系统集成方案,如图6所示,利用数据传输技术,结合数据同步、异步传输和离线处理方法,将各软件进行一体化集成,从而实现数据高集成化、信息化归档和多维度统计分析。

图6 系统业务关联图

(4)风电机组自动检测与分析预测系统

要实现风电机组自动检测与分析预测,需要开发一整套系统,包括螺栓松动监测采集系统、叶片状态监测系统等,将监测数据进行存储、可视化展现、建模、趋势分析和预警分析,实现在线监测诊断功能,以便对叶片、螺栓等进行及时维护。

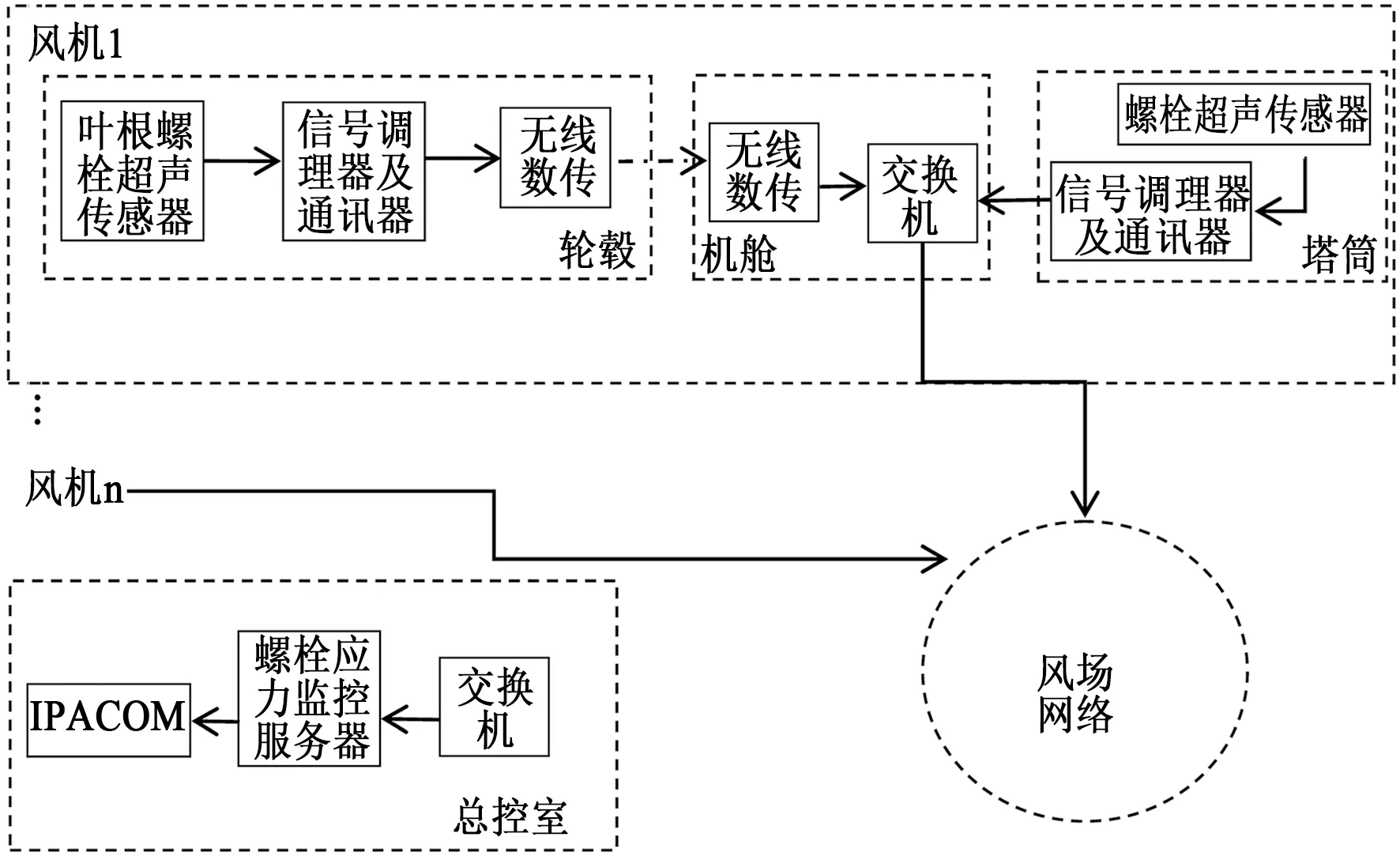

如图7所示,系统技术包括算法平台、螺栓监测诊断系统算法模型、叶片故障模态等,实现可根据故障模态修正模型,植入智慧风电智能诊断模块。

图7 螺栓预紧力监测系统硬件部署结构示意图

与系统配套的,还需要研制应用于风机叶片的光纤振动加速度传感器;针对叶片环境的恶劣性,使用专用光纤加速度传感器。

3.3 深远海漂浮式风电机组

深远海的风力条件更佳,存在更大的开发潜力,是风电产业未来发展趋势。漂浮式海上风电技术是深远海风资源开发的关键。目前,欧洲、美国、韩国纷纷投资上亿资金于漂浮式风电技术研发与漂浮式海上风电港口和电厂建造。预计到2030年,欧洲将取得相关技术的长足进步,英国、美国、韩国将实现部署浮动式海上风电。

(1)国际技术现状

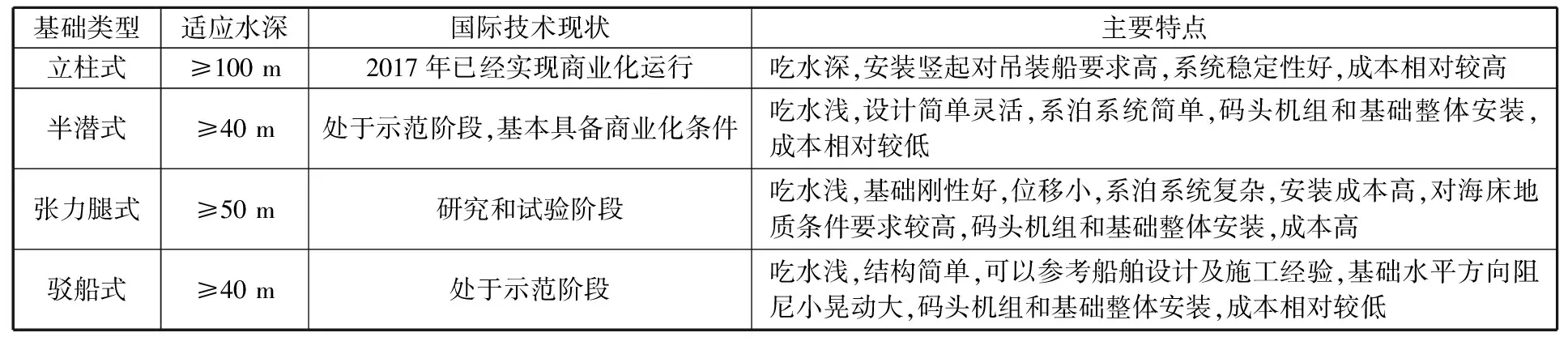

海上漂浮式风机最初由欧洲发明,应用市场包括欧洲、美国以及亚洲沿海等国家,为目前风电技术中最先进代表之一。该技术发展先后经历了研发、示范和商业化等阶段。随着海上风电设备向大型化发展,同时近海开发资源有限,海上风场的发展逐步扩展到深远海区域,漂浮式风机技术开始成为重点关注技术方向,不断地出现形态创新,包括立柱式、半潜式、张力腿式和驳船式等不同形式,对比见表1。技术成熟度上,国外立柱式和半潜式技术相对成熟,已进入了小批量示范的阶段,张力腿式和驳船式处于示范样机阶段。

表1 漂浮式风机不同基础型式对比

(2)我国技术现状

我国深远海域可开发面积约67万km2,风电资源技术开发量约20亿kW,接近浅海资源量的4倍[8]。近年来,随着开发政策支持力度加大及相关风电技术的发展,我国海上风电逐步摸索步入“深远海”海域。2022年5月,中国海装研制的我国首台应用于深远海域的浮式风电装备“扶摇号”完成总装并举行拖航仪式,标志中国海装掌握了浮式风电装备开发的全流程技术开发能力,打破了国外的技术垄断。从基础型式看,我国立柱式和半潜式尚处于刚开始样机验证的起步阶段,张力腿式和驳船式处于研发阶段,未来还有很大的技术进步空间。

(3)漂浮式海上风电技术发展趋势

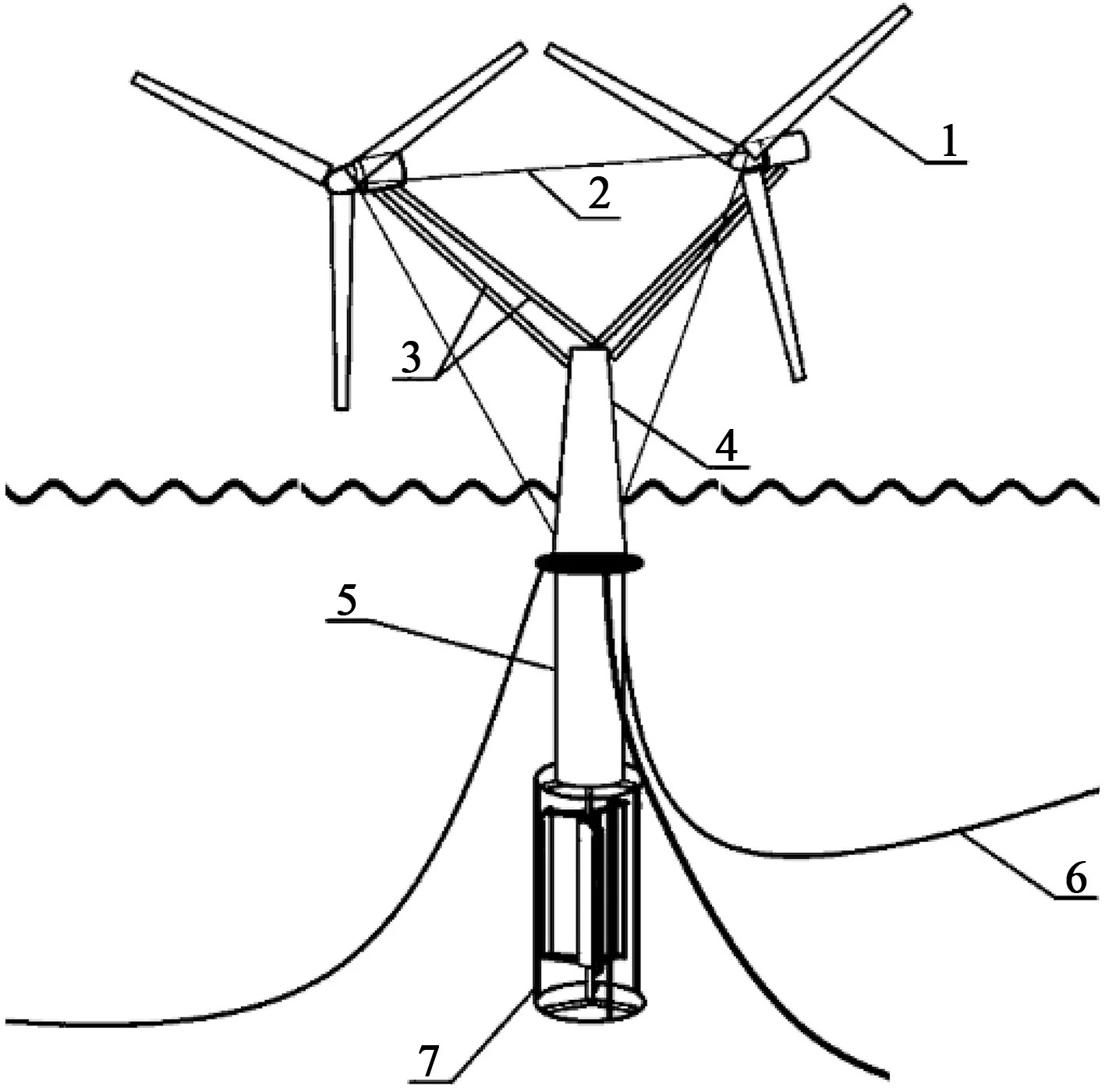

固定式海上风电设备通过单桩或者导管架式固定在海底。举例Spar深海漂浮式风力发电系统,结构如图8所示,包括风机、塔筒、吊索、支架、Spar平台、电力传输系统、锚泊线。箭头式支架连接风机与塔筒,塔筒坐落在Spar平台上,锚泊线连接在平台上,最后固定在海底。平台底部还安装有潮流能发电机[9]。

1—风机;2—吊索;3—箭头式支架;4—塔筒;5—Spar平台;6—电力传输系统;7—潮流能发电机。

当水深大于60 m时,这种结构的成本急剧增加。漂浮式海上风电机组由浮动平台支撑,使用系泊系统与海床相连,受水深影响小,摆脱复杂海床地形及地质条件约束,成本更低,适用范围更广,可获得更多风能资源[8]。

关于漂浮式海上风电机组技术研究,智能化手段也已渗入其中。目前我国主要通过智能软件、监测系统等手段,着重研究建模设计、智能载荷控制、气动调整等方面。如中科院提出了张力腿漂浮式风电机组关于疲劳载荷智能控制研究,结合基于柔性尾缘襟翼的载荷智能控制系统、气动-水动-伺服-弹性仿真平台[10],选取国际电工协会(IEC)标准正常湍流模型(NTM)和正常海况模型(NSS)工况,通过与整体变桨控制比较发现,在DTEF控制下,可以有效控制疲劳载荷,使其降低30%左右,增加了系统的可靠性和经济性[10]。在超过额定风速时,DTEF的辅助变桨可使变桨系统的磨损明显减少,同时降低发电机转速与功率的波动幅度[10],提高机组的性能。

4 结论

综上所述,全球风能发电飞速发展,为更充分开发、利用更多风能,风电机组发展趋势为开发更多半直驱机型风电机组,同时向大型化迈进;而大型化带来的诸多问题,则催生了风电机组智能化发展。此外深远海风机发展将成为远期技术发展重要趋势。漂浮式风电机组研发技术目前以欧洲、美国、韩国为先进代表,我国则处于起步阶段,还有很大提升空间。在智慧化风电机组技术发展趋势中,风电叶片智能化快速变形设计平台、风机塔筒集成式自动设计软件、风力发电机组全生命周期追溯管理系统、风电机组自动检测与分析预测系统、张力腿式风电机组为重点发展方向。

我国随着科研水平提升,不断有新的技术实现突破,部分领域已赶上国际先进水平。但与部分发达国家相比,我国的智能化研发水平还有待提升,部分智能化产品仍处于实验阶段。因此,应进一步推进风电智能化研发生产工作,构建科学的风电模型,发挥智能系统在风电设备中的作用;实时收集智能化装备在实际项目中的运用情况,反馈存在的不足与问题,进一步修正、提升,使风电智能化设备整体工作效益水平得到全面提升。