超长大过盈组合厚壁圆筒装配方法研究及应用

2022-10-29于泓周杰黄界

于泓 周杰 黄界

(二重(德阳)重型装备有限公司,四川 德阳 618000)

随着现代科学技术的发展,工业设备也在向着超大型和重型化发展。近年来,作为重要的铝材挤压设备,挤压机的挤压能力也在不断增大,而作为挤压机中主要挤压工具的挤压筒,其直径和吨位也在不断增大。对于挤压筒这种通过超长过盈联接组合而成的厚壁圆筒式大型轴类件,随着其重量、过盈联接配合面的直径、配合长度以及过盈量的增加,小型轴类件的过盈装配方法不再适用。本文在查阅相关文献及技术资料的基础上,以挤压筒为例,对超长大过盈组合厚壁圆筒的装配方法进行了研究,并进行了应用验证,为今后类似大型轴类件的装配提供参考。

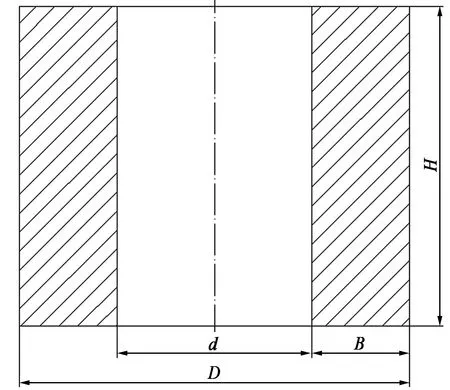

1 结构及组成

挤压筒为外套、内衬等组合而成的厚壁圆筒,如图1所示。其中外套外径2900 mm,内径1450 mm/1420 mm,高度2375 mm,重约85 t,壁厚最大为740 mm;内衬外径1450 mm/1420 mm,内径1000 mm,重约16 t;外套、内衬间配合直径为1450 mm/1420 mm,配合总长2375 mm,过盈量2.17 mm,属超长大过盈配合。

图1 挤压筒

从结构来看,外套、内衬间轴向通过止口定位;对于圆周方向,外套、内衬间无定位结构,但由于外套、内衬上的测温孔需在外套/内衬装配完成后一起加工以保证孔的同轴度,内衬外圆上有装配前加工完成的用于通冷空气的3头螺旋槽,为避免后续加工时测温孔与3头螺旋槽贯穿,造成铁屑进入螺旋槽而无法清理,外套、内衬装配前必须按要求在外套/内衬上端面成180°刻对位线,装配时严格按对位线进行圆周对位。

2 装配方法

过盈联接的装配方法,一般有压装、冷装、热装等。压装一般使用工具或压力机压入的方式进行装配,主要用于配合面要求较低或配合长度短、过盈量小的过盈联接件装配;冷装一般使用干冰、液氧、液氮等进行冷却,受限于冷却介质自身特性及所用冷却设备,主要用于配合面精度要求较高、过盈量小的小型零件冷却装配;热装因其加热方法多,所能达到的加热温度高,可用于各类过盈联接件的装配。综合各装配方法的适用范围、所用设备或工具,对于挤压筒这种超长配合、大过盈、配合面质量要求高的厚壁圆筒的装配选用热装方法进行。

3 装配要点及技术方案

3.1 加热方法及加热设备的选择

(1)装配要点

对于加热方法,常用的有介质加热、火焰加热、感应加热、电阻加热等,不同的加热方法其工艺特点也不相同。介质加热通常使用沸水槽、油槽进行加热,热胀均匀,但受介质本身特性以及加热设备的限制,介质加热适用于过盈量不大的小型工件;火焰加热主要对工件内孔进行加热,热传导快但热胀不均匀,且长时间加热容易在工件加热表面形成氧化皮,影响装配质量;感应加热主要使用感应加热器进行加热,加热速度快,热胀不均匀,且受限于加热设备,一般用于小型工件的加热;电阻加热可加热温度高,热胀均匀,表面洁净,加热工件范围主要取决于电阻炉大小。

就热装而言,首先需要选择合适的加热方法和加热设备,以满足加热温度、加热均匀性、工件表面质量等方面的要求。

(2)技术方案

综合上述各加热方法的特点,热装时选用了台车电阻炉对挤压筒外套进行加热。

3.2 装配间隙及加热温度的确定

(1)装配要点

加热温度按式(1)计算:

(1)

式中,tn为包容件加热温度(℃);δ1为最大过盈量(mm);δ2为热装时所需的最小装配间隙(mm);α为材料的线膨胀系数(℃-1);df为结合直径(mm);t为环境温度(℃)。

对于挤压筒来说,在外套加热完成出炉到内衬完成装配,中间涉及:1)外套的转运就位;2)外套内孔热胀量的测量;3)基于外套本身及支撑方箱的高度,在外套就位后需要在外套周围搭建脚手架用于近距离指挥内衬的装配;4)内衬吊装到位。由于整个装配过程用时较长,而长时间装配会出现外套胀量减少、内衬导热胀大,造成装配中途因外套与内衬间隙过小或无间隙而卡死,因此需要有足够的装配间隙,而过大的装配间隙会使得加热温度过高,接近或超过工件的回火温度,影响工件的力学性能,因此在计算工件的加热温度时,需要对加热温度及热装间隙进行综合评估,以满足装配要求。

(2)技术方案

热装时所需的最小间隙经验数据为配合直径的1/1000~1.5/1000 mm[1];根据外套热处理工艺规范,其回火温度为520~540℃。因此综合考虑挤压筒外套/内衬间配合直径、配合长度,必要的装配时长引起的外套内孔收缩以及内衬导热胀大,以及外套的回火温度,将热装时装配间隙确定为2.5 mm,加热温度确定为330℃。

3.3 加热和保温时间的确定

(1)装配要点

在工件的加热过程中,加热时间、保温时间过长,会造成能源浪费、成本增加;加热时间过短,升温速度过快,可能会造成工件产生较大热应力,导致工件产生裂纹;保温时间过短,会造成工件热膨胀不到位,装配间隙不满足要求,导致装配时出现卡死的情况。

对于工件的加热和保温时间,经验数据为每厚10 mm需要10 min的加热时间,每厚40 mm需要10 min的保温时间[1],对于挤压筒外套来说加热时间为740 min,保温时间为185 min。

按文献[2]中加热保温时间τ=KαD,τ为加热或保温时间;K为装炉系数,K取1(加热、保温);α为加热或保温系数,加热时取1.0~1.1 min/mm,保温时取0.5~0.6 min/mm(燃气炉、合金钢);D为工件等效截面(mm),保守计算挤压筒外套的加热时间为814 min,保温时间444 min。

从以往经验数据来看,对于工件的加热时间,文献[1]中加热时间经验数据对不同规格的零件基本满足要求;对于工件的保温时间,文献[1]中保温时间经验数据对于小型薄壁件基本满足要求,但对于壁厚大长度长的圆筒类零件,即便按照文献[2]保守计算,其保温时间也过短,因此需要确定合理的加热、保温时间,以保证工件内孔热胀量,实现成功装配。

(2)技术方案

对于外套的加热时间,根据文献[1]经验数据确定为720 min。为避免升温速度过快导致工件出现问题,升温速度按≤30℃/h控制。

对于大型轴类件保温时间的计算,目前相关文献及技术资料基本只有热处理的保温时间的经验计算公式,但热装与热处理不同,热装只需要工件各部分温度均达到要求加热温度即可,而热处理需要在工件各部分温度达到要求加热温度后再增加一定的保温时间,保证工件内部应力充分释放或者内部晶相组织变化均衡,因此热处理的保温时间不适用于热装,需要采用一套新的公式来计算外套的保温时间。为推导大型轴类件的热装保温时间经验公式,提出了以下假设:

以图2所示圆筒为例,假设保温时工件内部的均温过程为一种特殊粒子布满工件的过程,工件的保温时间按按式(2)计算:

D—外径;d—内径;B—壁厚;H—高度。

(2)

式中,τ是工件保温时间(min);β是粒子在工件内的分布密度,与工件材质相关(mm-3);γ是粒子在工件表面的分布密度,与加热炉相关(mm-3);V是工件体积(mm3);S是工件表面积(mm2);v是粒子在工件内的平均传播速度(mm/min)。

将圆筒体积、表面积公式代入式(2),可得:

(3)

式中,B是圆筒壁厚(mm);H是圆筒高度(mm)。

根据文献[1]保温时间计算方式,为方便计算,对式(3)进行了简化,简化后如下:

(4)

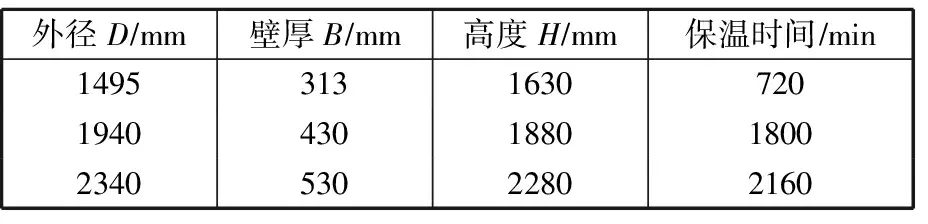

从实际经验来看:对壁厚B<100 mm的圆筒,按式(4)计算保温时间时v可取1 mm/min;对壁厚B≥100 mm且H>B的圆筒,v在随着壁厚、高度的增加而变小。表1为一些不同直径、壁厚、高度圆筒(材质:合金钢)的实际保温时间,因未采用专门的热电偶来监控,保温时间的误差大约为±200 min。

表1 不同直径、壁厚、高度圆筒的保温时间

根据表1,综合考虑壁厚、高度,在按式(4)计算壁厚B≥100 mm且H>B的圆筒的保温时间时,将B、v修正为B1、v1,修正后的关系式为:

(5)

(6)

则壁厚B≥100mm且H>B的圆筒(材质:合金钢)保温时间的计算公式为:

(7)

式中,k是与壁厚B、高度H有关的综合系数(min/mm2),按表1数据综合系数k值暂定为0.015 min/mm2。

对挤压筒外套,其壁厚B最大为740 mm,高度H为2375 mm,按式(7)计算其保温时间为3513 min。为确保挤压筒外套被加热到要求温度,加热时在外套径向气孔中布置热电偶,用来监控加热温度。

3.4 热胀量的测量

(1)装配要点

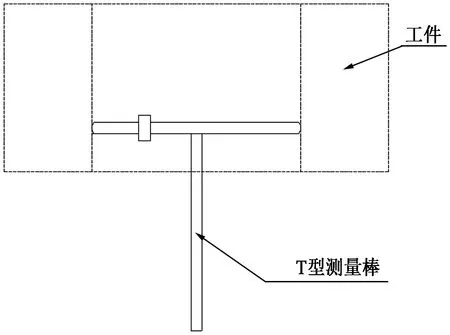

由于加热和保温时间是根据理论计算结合经验数据得出的结果,在加热和保温时间、加热温度达到要求后,挤压筒外套内孔胀量能否达到计算值,是装配成功的关键。内孔尺寸通常用内径千分尺进行测量,但由于加热后的外套温度高达330℃,使用内径千分尺测量容易造成测量器具的损伤,且测量的操作危险性高,因此需要制作专用的可以快速测量内孔胀量的工装。

(2)技术方案

为了实现挤压筒外套内径的测量,设计了专用的热胀量测量工装—T型测量棒,测量工装一端为可调节测量头,如图3所示。

图3 热胀量测量工装

测量工装在热装前需用外径千分尺进行校对,校对尺寸即为外套加热胀大后内孔的计算值,按式(8)计算:

d2=d1+δ1+δ3

(8)

式中,d2为挤压筒外套内径校对值(mm);d1为挤压筒内衬外径实际尺寸(mm);δ1为最大过盈量(mm);δ3为热装时的所需的装配间隙(mm)。

3.5 快速装入

(1)装配要点

在挤压筒外套与内衬装配时,如果装配时间过长,会出现外套胀量减少、内衬导热胀大等问题,造成外套与内衬间间隙过小或无间隙装配,导致装配中途卡死,使得零件报废。从装配过程来看,为缩短装配时间,保证内衬能够快速装入外套,就是要采取措施缩短必要装配时长外的辅助准备时间。

(2)技术方案

对整个装配过程进行分析,必要装配工序外的主要辅助准备工作有:1)T型测量棒尺寸校对;2)由于外套和内衬的装配采用立装的方式进行,装配时需要调整外套、内衬孔轴的垂直,避免因外套、内衬装配时不同轴导致卡死。

为缩短辅助准备时间,采取措施为:1)外套在进入加热炉前完成端面水平度、内孔垂直度的调整,避免外套加热后因为本身温度高而调整困难、耗时长;2)T型测量棒尺寸校对、内衬的垂直度调整在外套出炉前完成,以便外套出炉后可以直接进行测量、装配工作。

3.6 装配场地

(1)装配要点

对于大型零件的装配,装配场地是否满足要求是装配能否进行的关键。对于挤压筒的热装,为实现加热后的快速装入,装配必须在加热炉旁进行,因此在选择加热炉时需要对装配场地面积、场地承重能力、空间高度、行车起吊能力等进行综合考虑。

(2)技术方案

在选择装配场地时,对场地的各项条件进行综合验证。对场地面积,综合计算工件本身的尺寸以及所用支垫方箱、辅助脚手架尺寸等;对于场地承重,将工件本身重量及所用方箱等辅具一同计算,对于不满足条件的,考虑增加辅助装配平台以增大受力面积,满足承重要求;对于空间高度,主要确认行车的起吊高度;对于行车起吊能力,行车起吊重量要满足装配后的总重要求。

3.7 装配后冷却方式

(1)装配要点

热装后零件通常采用空冷的方式进行冷却,但对于厚壁零件,如果采用空冷进行冷却,冷却速度过快,会使得零件产生较大的热应力,造成零件力学性能的降低,严重者可能使零件在装配后产生裂纹。因此必须采取措施减缓零件的冷却速度[3]。

(2)技术方案

结合现有条件,在外套/内衬装配完成后,将外套/内衬装配体返回加热炉,随炉进行冷却,炉内温度低于80℃时将外套/内衬装配体取出,进行空冷。

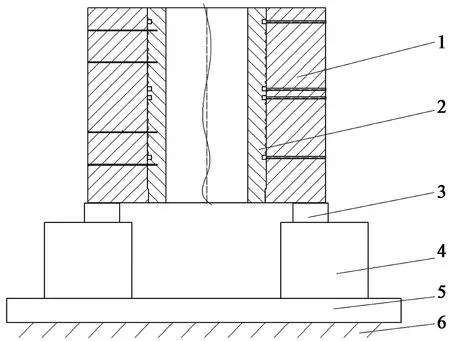

4 装配方案

经过上述对挤压筒装配过程中装配要点的分析和论证,确定了挤压筒的装配方案。热装如图4所示。

1—外套;2—内衬;3—可调垫铁;4—等高方箱;5—装配平台;6—地面。

(1)在加热炉旁放置装配平台、等高方箱及可调垫铁,用经纬仪、框式水平仪找正各可调垫铁上表面的水平度及等高误差不大于0.1 mm;吊放外套于可调垫铁,调整找正,用框式水平仪检查外套端面水平度,用经纬仪检查外套外圆垂直度,误差不大于0.1 mm/m。复查外套、内衬端面对位刻线应清晰、正确;分别实测外套、内衬止口与下端面轴向间距,以便后续检查装配是否到位。

(2)将外套吊放于台车炉台车托架上,支垫平稳,通过台车将外套运送至加热炉内。在外套径向气孔中布置热电偶,热电偶与电子监控器连接,便于加热时随时观察外套的温升情况。按要求加热。

(3)在外套加热完成出炉前,用一台行车起吊挤压筒内衬,利用手动葫芦配合进行找正,垂直度不大于0.1 mm/m,以确保内衬轴线与外套端面垂直,避免装配中途因不垂直导致卡死;T型测量棒校验校对尺寸d2。

(4)在外套加热完成后,出炉。用另一台行车起吊挤压筒外套至于可调垫铁上就位,用T型测量棒测量其内孔胀量,满足要求后快速将挤压筒内衬吊装就位。为避免装配过程中内衬端面落在外套止口上卡住导致内衬无法装配到位,内衬下落时检查与外套间间隙均匀,及时调整;在内衬轴向接近装配到位时,多人配合调整内衬圆周位置,保证外套、内衬端面对位刻线对齐。

(5)挤压筒内衬装配到位,检查无误后回炉缓冷,待炉内温度低于80℃时将外套/内衬装配体取出,进行空冷。

5 效果

加热时,经热电偶监控,在挤压筒外套温度达到要求时,保温时间为3600 min;装配时,内衬顺利装入外套;挤压筒装配完成恢复常温后,对装配质量进行了检查,结果如下:1)外套、内衬上端面刻线对齐;2)外套、内衬下端面间距证明两者止口端面紧贴,轴向装配到位;3)外套、内衬无裂纹。

装配过程及结果表明,按上述装配方案进行挤压筒装配,满足装配质量要求。

6 结束语

相比于小型轴类件的过盈装配,对于挤压筒这种大型轴类件的过盈装配,主要有以下几点不同:

(1)小型轴类件的过盈装配方法多样,可选择压装、冷装、热装,而大型轴类件尺寸大、配合长度长、过盈量大,压装、冷装均满足不了要求,只能采用热装方法进行;在加热方式的选择上,小型轴类件可选择方式多,对于大型轴类件,由于加热温度高、加热时间长,为保证加热均匀性及表面质量,最好选用大型电阻炉进行加热。

(2)小型轴类件重量轻、过盈量不大、配合长度短,装配过程一般用时较短,装配间隙可按文献[1]中经验数据确定;大型轴类件因其超长过盈的特点,装配过程所需时间较长,确定装配间隙时在经验数据的基础上还需考虑工件内孔收缩的问题。

(3)小型轴类件加热时多为敞开环境加热,温度与热胀量测定方便;大型轴类件的加热一般在加热炉中进行,需借助热电偶进行温度测定。

(4)由于大型轴类件尺寸大、重量重,装配过程中调整困难,调整时间长。为避免装配时间过长造成工件内孔收缩,导致装配中途因间隙小或无间隙卡死,需要将各装配件提前找正,多行车、多工位协同作业,以缩短装配时间。

(5)相比小型轴类件,大型轴类件因其过盈量大、厚壁的特点,装配后冷却速度过快会产生较大热应力,造成工件力学性能降低,工件使用寿命缩短,严重者可能导致工件出现裂纹,因此装配后必须缓冷。

挤压筒装配方案的成功实施,证明了超长大过盈组合厚壁圆筒装配工艺科学、合理,可操作性强,可为类似大型轴类零件的热装提供借鉴。由于实际案例少,本文对大型轴类件热装保温时间计算的探讨希望能为大家提供参考,在大型轴类件热装保温时间的计算上能起到抛砖引玉的效果,以后能有更多这方面的研究。