国内使用的第一PTA结晶器ASME标准设计要点

2022-10-29苗俊军龙杰肖高辉

苗俊军 龙杰 肖高辉

(1.二重(镇江)重型装备有限责任公司,江苏 镇江 212000;2.二重(德阳)重型装备有限公司。四川 德阳 618000)

精对苯二甲酸,英文名为Pure terephthalic acid,简称PTA,是中国重要的化工原料。随着PTA产业的发展,PTA装置向大型化发展,操作工况也越来越苛刻。第一PTA结晶器是PTA装置中的关键设备,属于大型、厚壁压力容器,其操作压力和操作温度均比较高,工况极为恶劣,给其设计制造带来了一定的难度。

本文以我公司承接国内某项目的第一PTA结晶器为例,使用ASME标准体系和材料进行设计制造,论述其设计过程,分析设计要点,并对设备部分结构进行优化,为后期同类产品的ASME标准设计提供参考。

1 产品设计

1.1 产品主要设计参数

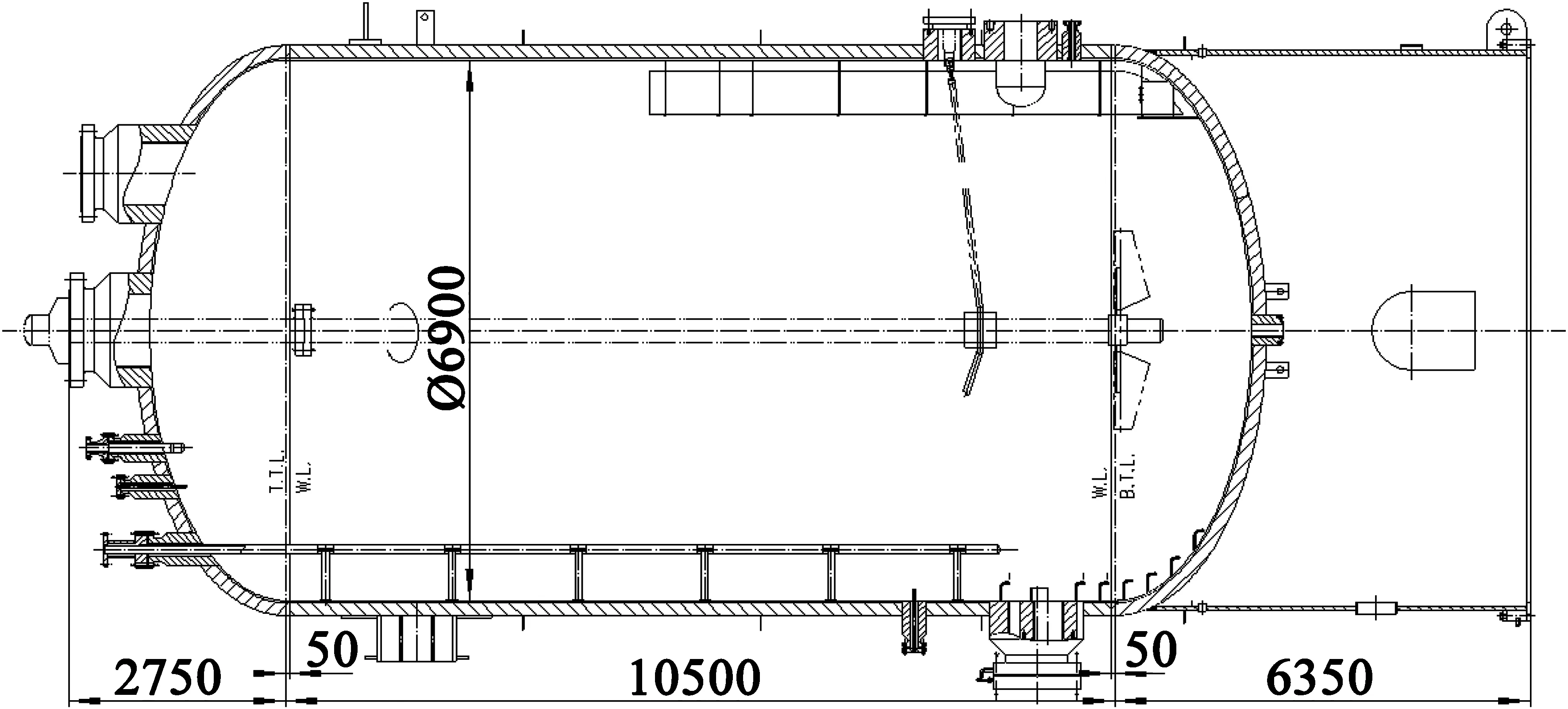

第一PTA结晶器主要设计参数如表1所示,其简要设计结构如图1所示。

图1 结构简图

表1 主要设计参数

1.2 设计标准选取

本PTA项目建设地为国内沿海某省,采用INVISTA最新的工艺包,是国内外PTA年产能最大的PTA项目之一。

为方便设备的建造、使用和后期的监管,本第一PTA结晶器优先使用国内标准进行设计和制造,即TSG 21—2016《固定式压力容器安全技术监察规程》[1]和GB/T 150.1~150.4—2011《压力容器》[2],筒体、封头等主要受压元件材料按项目要求为S30403+Q345R复合板[3]。经初步设计计算,设备筒体及封头所需基材Q345R的厚度大于200 mm,已经超过GB/T 150.2—2011《压力容器》中Q345R的允许厚度(≤200 mm),因此S30403+Q345R复合板不可用;如将承压材质更换为16Mn锻件[4],虽然材质能够满足设计要求,但设备的整体制造周期和建造成本也会大幅提高。

鉴于这种情况,经过综合考虑,并在业主及工程公司的同意下,决定采用ASME BPVC.Ⅷ.1-2019[5]标准进行第一PTA结晶器的设计与制造。

1.3 安全比照和申报

第一PTA结晶器采用ASME BPVC.Ⅷ.1-2019[5]设计,主体承压材料为SA-516 GR 70+SA-240 304L复合板[6],其中基材SA-516 GR 70为受压材料,覆层SA-240 304L为防腐层,防腐层不记入强度计算。

按国内法规要求,国内使用的压力容器设备若采用国际上广泛使用的成熟标准进行设计制造时,应提交其产品符合中国安全规范规定的压力容器基本安全要求的申明与其产品符合压力容器基本安全要求的比照表[7]。所以第一PTA结晶器设计的第一步应该是按照此要求进行安全比照与申报,并获得国家质检总局的批准公示。

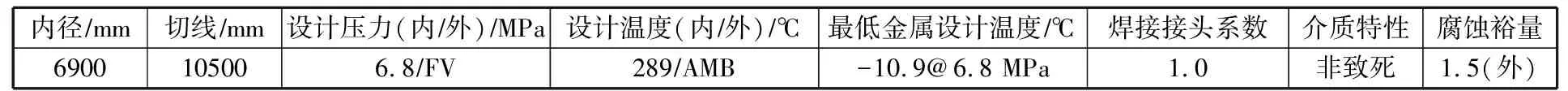

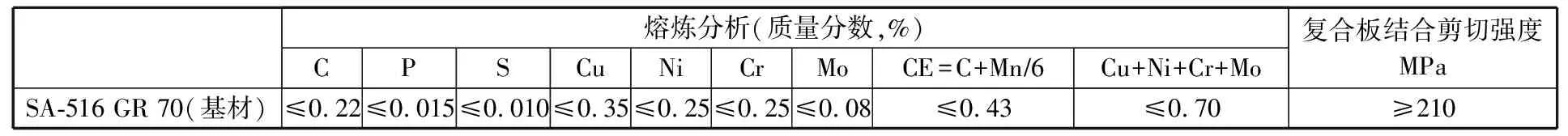

经过基本安全要求对比,ASME BPVC.Ⅷ.1-2019标准的基本技术规范参数符合TSG 21—2016基本安全要求,但主体承压材料SA-516 GR 70有个别的技术参数超出了TSG 21—2016的基本安全要求,详见表2。因此必须在保证材料性能的前提下,对不符合项技术指标进行约束。

表2 基本安全对照表中的不符合项[1-3,6]

1.4 设计计算

对第一PTA结晶器的主要设计计算软件为Pv Elite,并补充ANSYS WORKBENCH软件计算。

第一PTA结晶器的设计计算应严格按照ASME BPVC.Ⅷ.1-2019的UG篇进行,在设计计算过程中,一定要考虑到设备工作时的各种工况载荷,例如结晶器筒体与下椭圆封头的计算压力要考虑到设备内部工装状态下最大液位的液柱静压力;结晶器所有管口标准法兰在应用标准中的升温降压表[8-9]时应计入管道推力载荷,尤其是管道推力载荷较大的溶液进口法兰N3和悬浮液出口法兰N4,如有必要应升级法兰等级;上椭圆封头及管口搅拌器口N2在常规计算完成后,还需采用ASME BPVC.Ⅷ.2与PD5500进行搅拌载荷的应力分析和疲劳分析;设备整体尺寸确定后,还要协同搅拌机厂商进行容器整体扭振分析,以确保设备工作时整体的稳定性。

以结晶器上椭圆封头的计算为例,简要阐述设备的计算过程。

上封头为标准椭圆厚度封头,按ASME BPVC.Ⅷ.1-2019 Appendix 1-4(c)计算:

t=PDK/(2SE-0.2P)=173.02 mm

式中,t为上椭圆封头的计算厚度(mm);P是设计压力(MPa);D是封头直边段内径(mm);K为上椭圆封头系数,按ASME BPVC.Ⅷ.1-2019表1-4.1选取;S是上椭圆封头材质设计温度下的许用应力(MPa),按ASME II D-2019[10]查询;E是焊接接头系数。

上椭圆封头计算厚度再加封头材质外侧腐蚀裕量1.5 mm,则上封头所需的最小厚度为174.52 mm。

上封头直边段计算与筒体计算过程一致,按ASME BPVC.Ⅷ.1-2019 UG-27(c)(1)计算:

t=PR/(SE-0.6P)=177.45 mm

式中,t为上椭圆封头的计算厚度(mm);P是设计压力(MPa);R是封头直边段内半径(mm);S是上椭圆封头材质设计温度下的许用应力(MPa),按ASME II D-2019查询;E是焊接接头系数。

上封头直边段计算厚度再加上上封头材质外侧腐蚀裕量1.5 mm,则上封头直边段所需的最小厚度为178.95 mm。

考虑到上椭圆封头的载荷、筒体与封头直边段的厚度,上椭圆封头及其直边成型后最小厚度为186 mm,即上封头SA-516 GR 70+SA-240 304L复合板最小厚度为186 mm+3 mm。

上封头为标准椭圆封头设计温度下最大允许工作压力核算,按ASME BPVC.Ⅷ.1-2019 Appendix 1-4(c)计算:

P=2SEt/(KD+0.2t)=7.25 MPa≥6.8 MPa

式中,P为上椭圆封头设计温度下允许的最大工作压力(MPa);S是上椭圆封头材质设计温度下的许用应力(MPa),按ASME II D-2019查询;E是焊接接头系数;t为上椭圆封头成型后的有效厚度(mm);K为上椭圆封头系数,按ASME BPVC.Ⅷ.1-2019表1-4.1选取;D是封头直边段内径(mm)。

上椭圆封头直边段设计温度下最大允许工作压力核算,按ASME BPVC.Ⅷ.1-2019 UG-27(c)(1)计算:

P=SEt/(R+0.6t)=7.06 MPa≥6.8 MPa

式中,P为上椭圆封头直边段的设计温度下允许的最大工作压力(MPa);S是上椭圆封头直边段材质设计温度下的许用应力(MPa),按ASME II D-2019查询;E是焊接接头系数;t为上椭圆封头直边段成型后的有效厚度(mm);R是封头直边段内半径(mm)。

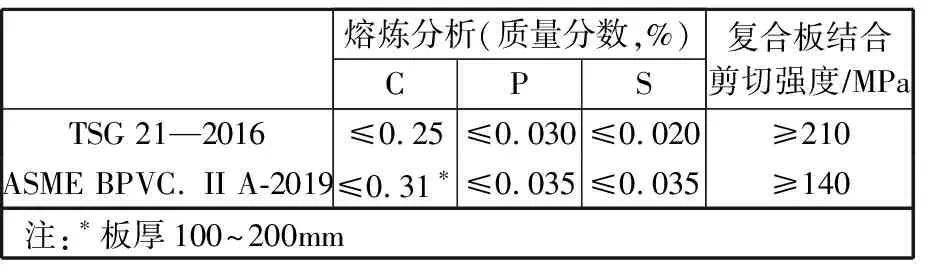

上椭圆封头、接管与法兰常规计算完成后,需要对上椭圆封头及搅拌器口N2进行整体的搅拌载荷的强度及疲劳分析核算,采用软件为ANSYS WORKBENCH,应力评估方法按照ASME BPVC.Ⅷ.2-2019的分析设计准则,疲劳分析计算依据PD5500附录C的设计准则。简要计算过程为:建模→划定网格→添加边界条件及载荷→应力分析→划定路径→法兰偏转角分析→强度/疲劳评判,见图2。

(a)建模 (b)网格示意

经判定,上椭圆封头的厚度满足设计要求。

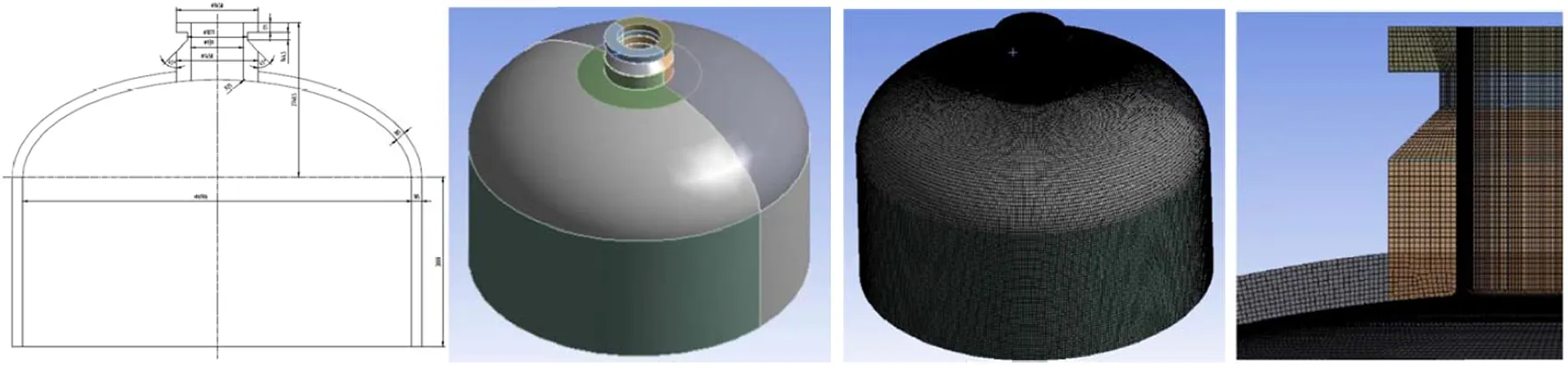

经过整体的核算,第一PTA结晶器的总体设计见图3。

1.5 主体钢板技术要求

第一PTA结晶器经1.3节核算后,要求筒体、封头的基材钢板SA-516 GR 70成型后最小厚度为186 mm,考虑筒体及封头的复合、卷板、瓜瓣压制等工序的减薄,确定筒体、封头基材投料厚度为188 mm。此厚度钢板属于厚板系列,市场应用相对较少,材料各项力学性能不易满足。

SA-516 GR 70钢板在国内制造和应用的比较多,而且此种钢板也在GB/T 150.2—2011第一号修改单中引入,钢号为GB/SA 516 GR 70,但本项目第一PTA结晶器采用的是ASME标准,因此基材钢板SA-516 GR 70仍需要符合ASME II A-2019的规定。由于要满足本文1.3条的要求,钢板C元素含量比ASME II A-2019要低,这将严重影响此厚度下钢板的性能。为了保证C元素含量调整后钢板在此厚度下的各项力学性能,我公司依据该类型板材的使用经验并参考钢板制造厂的建议,对材料部分元素,尤其是微合金元素的含量进行了限制和优化,详见表3。同时提出了其他补充技术要求,如基板供货状态、无损检测、低温冲击韧性、力学性能、晶粒度、金属夹杂物、模拟焊后热处理、封头模拟热成型等相关要求,确保了钢板的质量。

表3 SA-516 GR 70+SA-240 304L复合板部分采购技术指标[1-3,6]

经改进的钢板回厂复验后,各项力学性能均能满足设计要求。

1.6 部分结构优化

第一PTA结晶器在详细设计过程中,针对前期项目经验对产品结构进行了局部的优化。

第一PTA结晶器部分管口,如搅拌器口N2、溶液进口N3与悬浮液出口N4,在操作时受到的管口载荷较大,为了提高此类管口在后期使用的安全性,将原条件中的插入式接管结构优化为嵌入式接管对接接头,降低了接管与筒体或封头连接处的应力集中系数,同时嵌入式接管也便于RT检测,提高了此次连接结构的安全性。

第一PTA结晶器为搅拌容器,工作时,在搅拌器的搅拌作用下,介质会在容器内部高速旋转流动,并不断结晶出PTA晶体颗粒,由于介质本身具有腐蚀酸性,会对设备本体,尤其是容器筒体下部与介质进出口接管处造成强烈的腐蚀。因此本项目第一PTA结晶器下段筒体复合了6 mm厚的SA-240 304L作为抗腐蚀材料,下部管口内壁堆焊镍基材料用于抗腐蚀。为进一步提高溶液进口N3与悬浮液出口N4的安全性,在设计过程中,首先扩大溶液进口N3与悬浮液出口N4接管内壁镍基焊材的堆焊区域,使其能覆盖溶液进口N3与悬浮液出口N4的接管与筒体连接的D类焊缝及其周边100 mm范围。同时,在符合标准的前提下,尽量加大溶液进口N3与悬浮液出口N4接管的内圆角,降低内圆角处的应力集中,以提高溶液进口N3与悬浮液出口N4接管的安全性。

2 结论

国内使用的压力容器设备应尽量优先使用国标,若一些因素导致设备必须采用ASME或其他国际上广泛使用的标准进行设计制造时,本文可以作为同类设备设计的参考,并注意以下事项:

(1)应严格按要求提交产品符合中国安全规范规定的压力容器基本安全要求的申明,以及产品与压力容器基本安全要求的比照表,且要获得国家质检总局的批复公示。

(2)申报及比照过程中,对于不符合TSG 21—2016基本安全要求的技术参数,应在满足相应标准的前提下进行限定和优化,确保符合国内法规要求,同时做好其他相关技术参数的调整。

(3)设计计算过程中,要严格把控各项技术条款,综合考虑设备各项载荷,严格按照相应的标准详细计算。对于较为特殊的载荷,可利用其它计算方法补充计算,充分保障设备的安全性。

(4)结构设计过程中,设计单位务必要综合考虑设备工作时的各项因素,对原条件中不合理结构进行优化。